一种红外增透高导电金刚石半导体的制备方法

1.本发明属于功能光电材料制备技术领域。特别是提供了一种红外波段增透高导电金刚石半导体的制备方法,特点是在光学级金刚石膜上通过无界面生长氢终端纳米碳膜实现近红外和远红外波段光学增透以及导电性的增强。

背景技术:

2.在光电薄膜材料的发展过程中,红外透明导电膜兼具良好的导电性能和高透过率,被广泛的应用到在航空航天、光电传感技术等高科技行业中。其中金刚石由于具有极高的硬度、热导率及良好的耐冲击性能和光学透过性,被认为是全波段透过最佳的光学材料。但是一方面,本征金刚石是一种绝缘材料,无法满足光电材料对半导体导电的需求;另一方面,由于单纯的金刚石光学材料在中红外波段存在本征的吸收,使其无法满足诸多应用需求;另一方面虽然金刚石在远红外波段(10.6μm)具有理论透过率71%,但金刚石膜的实际透过率往往难以达到该理论值。为满足金刚石在长波红外波段的应用,往往需要镀制增透膜。目前常用的增透膜主要为氧化物增透膜如hfo2、y2o3等。双面镀制增透膜后长波红外波段透过率能够达到90%以上(materials and design,105,81(2016))。但是由于增透膜为氧化物,在增透的同时无法得到较好的光电薄膜。此外,在近红外波段用于短波红外成像的夜视仪、对绿色涂料反射免敏感的绿色涂料伪装识别用短波红安外成像仪、近红外波段激光元件等对于短波红外材料也有很高要求,金刚石由于在该波段理论透过率偏低,也难以应用。

技术实现要素:

3.为了解决上述问题,本发明的目的在于提供一种在光学级金刚石膜上通过无界面生长氢终端纳米碳膜制备红外波段增透高导电金刚石半导体的方法。初期将光学级金刚石自支撑膜双面抛光至表面粗糙度低于1nm,以减少对红外光的表面散射。将金刚石置于低温氢等离子体中,刻蚀表面的吸附物,裸露出洁净的碳的悬挂键。通入甲烷,引入碳源,在光学级金刚石膜表面无界面生长金刚石膜实现与金刚石悬挂键的结合,形成无界面连接。通过控制金刚石生长温度与时间,在金刚石表面生长出特定厚度的sp2/sp3键混合的纳米碳膜实现光学金刚石的宽波段增透。用氢等离子体活化得到氢终端纳米碳膜表面,实现金刚石表面导电性增强。

4.一种红外增透高导电金刚石半导体的制备方法,其特征在于通过在金刚石膜上上生长氢终端纳米碳膜形成红外波段增透全碳金刚石半导体,纳米碳膜具有高迁移率导电性,具体包括以下步骤:

5.步骤1:光学级金刚石膜的表面精密加工;

6.将所选用的厚度50μm以上,直径5mm以上的光学级金刚石自支撑膜进行双面研磨和精密抛光;

7.1.1金刚石表面研磨

8.将金刚石膜粘于研磨工装上,使用金刚石磨料研磨至表面磨痕均匀,研磨盘选用合适转速;

9.1.2金刚石表面精密抛光

10.将研磨后将金刚石膜进一步粘于抛光工装上,依次使用陶瓷基抛光盘对金刚石表面进行抛光,抛光盘转速调制恒定转速,直至金刚石表面达到合适的粗糙度;

11.步骤2:金刚石表面的酸洗处理;

12.对抛光后的金刚石膜进行酸洗处理,去除金刚石膜在制备与加工过程中存在的金属磨屑与非金刚石相;将金刚石膜置于硫酸与硝酸按一定比例混合溶液,加热回流,待溶液沸腾后,维持一定时间;随后采用去离子水超声清洗金刚石衬底,吹干;

13.步骤3:金刚石表面纳米碳膜的生长

14.3.1金刚石表面的等离子体活化

15.通入氢气采用低温氢等离子体对洁净化后的金刚石膜表面进行活化,利用氢等离子体刻蚀金刚石表面使得碳氧键以及表面杂质得以去除,并通过氢等离子体刻蚀作用打断金刚石表面碳碳键,露出新鲜的碳悬挂键,为进一步生长纳米碳膜提供基础;

16.3.2金刚石表面纳米碳膜生长

17.金刚石表面经活化后,通入甲烷引入碳源,生长纳米碳膜;根据红外增透波段确定纳米碳膜中晶界sp2结构与晶粒sp3结构的比例以及纳米碳膜厚度。

18.步骤4:金刚石表面氢化处理

19.采用低温氢等离子体对生长的纳米碳膜进行表面修饰,采用合理的参数实现氢终端,赋予金刚石薄膜表面高迁移率的导电性。

20.至此实现了在光学级金刚石膜表面镀制了宽波段范围增透导电增强的纳米碳膜,其中纳米金刚石由于具有可控的折射率调整空间,因此能够实现很宽范围波段的增透效果,而且表面呈现高迁移率p型导电特征。

21.本发明实施过程的关键在于:

22.1.步骤1.1所述研磨加工,使用150μm、100μm、80μm、60μm、40μm、20μm、10μm的金刚石磨料研磨至表面磨痕均匀,粗糙度500nm以下,研磨盘转速20-100rmp。

23.2.步骤1.2所述抛光加工使用50μm、20μm、10μm的陶瓷基抛光盘对金刚石表面进行抛光,抛光盘转速100-1500rmp。直至金刚石表面的粗糙度低于1nm。

24.3.步骤1所述经抛光后的金刚石光学窗口材料在10.6μm的红外透过率要求大于60%;优选地,金刚石光学窗口材料在10.6μm的红外透过率要求大于65%;进一步优选,金刚石光学窗口材料在10.6μm的红外透过率要求大于70%。

25.4.步骤2所述对抛光后的金刚石膜进行酸洗处理,硫酸:硝酸浓度为5:1的溶液;加热回流,待溶液沸腾后,煮沸30-60min。随后采用去离子水超声清洗金刚石衬底1-3遍,超声波功率为50-300w,每次清洗30min,吹干。以去除金刚石膜在制备与加工过程中存在的金属磨屑与非金刚石相,避免为后续镀制纳米碳膜过程中引入界面缺陷与杂质。

26.5.步骤3.1所述采用低温氢等离子体对单晶金刚石衬底表面进行活化,活化温度600-700℃,时间5-10min。

27.6.步骤3.2所述纳米碳膜的生长,为避免与金刚石窗口材料间的生长界面,采用从微米金刚石膜生长工艺向纳米金刚石碳膜生长工艺过渡的方式实现。过渡层厚度以纳米碳

膜的1/10计算。过渡层生长温度800-850℃,甲烷浓度0.1-2%。

28.7.步骤3.2所述纳米碳膜的生长通过沉积温度与碳源浓度等参数阶梯渐变实现。参数包括生长温度650-750℃,甲烷浓度0.1-2%,生长时间为1-9h。

29.8.步骤3.2所述纳米碳膜的折射率可通过控制碳膜中晶界sp2结构与晶粒sp3结构的比值进行调整。纳米碳膜的生长参数依据在固定波段能够获得纳米碳膜的折射率满足多晶金刚石膜折射率的平方根确定。纳米碳膜的厚度根据增透波长除以纳米碳膜的折射率,再除以4确定,以该值获得增透效果最佳。

30.9.步骤4所述纳米碳膜的氢化处理可在生长之后关闭碳源实现。参数包括氢化温度600-700℃,处理时间为5-10min。

31.10.作为金刚石窗口材料的光学级金刚石膜可以是多晶金刚石膜,也可以是单晶金刚石膜。

32.11.用于生长纳米碳膜的碳源可使用气态碳源如甲烷等,也可以使用固态碳源。

33.本发明的优点是:

34.1.基于纳米碳膜中sp2和sp3组分的调整,可以实现对纳米碳膜折射率的调控,从而实现对金刚石窗口宽波段的减反增透作用,增透范围覆盖近红外/中红外以及远红外等波段,可满足短波成像夜视仪、激光光学元件等多领域应用需求;

35.2.金刚石表面纳米碳膜在实现增透同时具有高的表面导电性,可同时满足特殊光电器件对光学增透和半导体特性要求,且氢终端纳米碳膜呈现高迁移率导电特征,有利于相应电子器件的开发。

36.3.金刚石表面增透高导电半导体整个工艺均在化学气相沉积过程中实现,其合成过程工艺连续性好,合成工艺简单。

附图说明

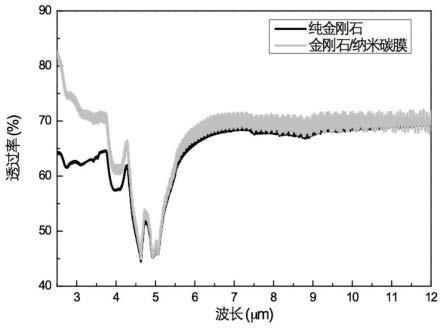

37.1.图1为金刚石与金刚石/纳米碳膜材料的红外透过率图谱。

38.2.图2为氢终端金刚石与金刚石/纳米碳膜材料的迁移率随时间变化图

具体实施方式

39.下面结合具体实施例对本发明的技术方案做进一步说明。

40.实施例1

41.将所选用的厚度300μm,尺寸10mm*10mm的光学级多晶金刚石自支撑膜进行双面精密抛光,依次使用150μm、100μm、80μm、60μm、40μm、20μm、10μm的金刚石磨料研磨至表面磨痕均匀,研磨盘转速50rmp,磨至粗糙度为218nm。进一步依次使用50μm、20μm、10μm的陶瓷基抛光盘对金刚石表面进行抛光,抛光盘转速1000rmp,抛光后金刚石表面的粗糙度为2.3nm。抛光后的金刚石膜在10.6μm的红外透过率为68.0%。将金刚石膜置于硫酸:硝酸浓度为5:1的溶液,煮沸60min。随后采用去离子水超声清洗金刚石衬底2遍,超声波功率为240w,每次清洗30min,吹干。采用氢等离子体对金刚石表面活化,活化温度700℃,活化时间10min。金刚石表面经活化后,等离子体中引入碳源,生长纳米碳膜。生长温度750℃,甲烷浓度0.1%,生长时间8h。过渡层共生长0.8h,生长温度850℃,甲烷浓度0.1%。生长后关闭碳源实现。温度降至温度700℃,等离子体氢化时间为8min。自此获得了纳米碳膜红外增透导电增强金刚

石半导体,如图1为金刚石与金刚石/纳米碳膜材料的红外透过率图谱,可见金刚石/纳米碳膜材料在近红外与长波红外透过率得到显著增强。图2为氢终端金刚石与金刚石/纳米碳膜材料的迁移率随时间变化图,具有氢终端纳米碳膜的金刚石表面迁移率稳定后达到1000cm2/vs以上,表面导电性得到显著增强。

42.实施例2

43.将所选用的厚度500μm,直径10mm的光学级多晶金刚石自支撑膜进行双面精密抛光,依次使用150μm、100μm、80μm、60μm、40μm、20μm、10μm的金刚石磨料研磨至表面磨痕均匀,研磨盘转速40rmp,磨至粗糙度为305nm。进一步依次使用50μm、20μm、10μm的陶瓷基抛光盘对金刚石表面进行抛光,抛光盘转速1200rmp,抛光后金刚石表面的粗糙度为1.9nm。抛光后的金刚石膜在10.6μm的红外透过率为66.7%。将金刚石膜置于硫酸:硝酸浓度为5:1的溶液,煮沸60min。随后采用去离子水超声清洗金刚石衬底2遍,超声波功率为300w,每次清洗30min,吹干。采用氢等离子体对金刚石表面活化,活化温度700℃,活化时间8min。金刚石表面经活化后,等离子体中引入碳源,生长纳米碳膜。生长温度730℃,甲烷浓度0.5%,生长时间2h。过渡层共生长0.2h,沉积温度800℃,甲烷浓度0.5%。生长后关闭碳源实现。温度降至温度700℃,等离子体氢化时间为10min。自此获得了纳米碳膜增透导电增强金刚石半导体。金刚石/纳米碳膜材料在近红外与长波红外透过率得到显著增强,具有氢终端纳米碳膜的金刚石表面迁移率稳定后达到860cm2/vs以上,表面导电性得到显著增强。

44.实施例3

45.将所选用的厚度800μm,尺寸10mm*10mm的光学级多晶金刚石自支撑膜进行双面精密抛光,依次使用150μm、100μm、80μm、60μm、40μm、20μm、10μm的金刚石磨料研磨至表面磨痕均匀,研磨盘转速50rmp,磨至粗糙度为250nm。进一步依次使用50μm、20μm、10μm的陶瓷基抛光盘对金刚石表面进行抛光,抛光盘转速1000rmp,抛光后金刚石表面的粗糙度为1.6nm。抛光后的金刚石膜在10.6μm的红外透过率为68.5%。将金刚石膜置于硫酸:硝酸浓度为5:1的溶液,煮沸60min。随后采用去离子水超声清洗金刚石衬底2遍,超声波功率为240w,每次清洗30min,吹干。采用氢等离子体对金刚石表面活化,活化温度650℃,活化时间5min。金刚石表面经活化后,等离子体中引入碳源,生长纳米碳膜。生长温度650℃,甲烷浓度1%,生长时间1h。过渡层共生长0.1h,沉积温度由800℃,甲烷浓度由1%。生长后关闭碳源实现。温度降至温度650℃,等离子体氢化时间为5min。自此获得了纳米碳膜增透导电增强金刚石半导体。金刚石/纳米碳膜材料在近红外与长波红外透过率得到显著增强,具有氢终端纳米碳膜的金刚石表面迁移率稳定后达到940cm2/vs以上,表面导电性得到显著增强。

46.实施例4

47.将所选用的厚度1000μm,直径10mm的光学级多晶金刚石自支撑膜进行双面精密抛光,依次使用150μm、100μm、80μm、60μm、40μm、20μm、10μm的金刚石磨料研磨至表面磨痕均匀,研磨盘转速80rmp,磨至粗糙度为140nm。进一步依次使用50μm、20μm、10μm的陶瓷基抛光盘对金刚石表面进行抛光,抛光盘转速1200rmp,抛光后金刚石表面的粗糙度为2.1nm。抛光后的金刚石膜在10.6μm的红外透过率为65.3%。将金刚石膜置于硫酸:硝酸浓度为5:1的溶液,煮沸60min。随后采用去离子水超声清洗金刚石衬底2遍,超声波功率为200w,每次清洗30min,吹干。采用氢等离子体对金刚石表面活化,活化温度600℃,活化时间10min。金刚石表面经活化后,等离子体中引入碳源,生长纳米碳膜。生长温度700℃,甲烷浓度0.5%,生长

时间4h。过渡层共生长0.4h,沉积温度830℃,甲烷浓度0.5%。生长后关闭碳源实现。温度降至温度680℃,生长时间为10min。自此获得了纳米碳膜增透导电增强金刚石半导体。金刚石/纳米碳膜材料在近红外与长波红外透过率得到显著增强,具有氢终端纳米碳膜的金刚石表面迁移率稳定后达到1105cm2/vs以上,表面导电性得到显著增强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1