一种DKM7合金的热处理方法与流程

一种dkm7合金的热处理方法

技术领域

1.本发明涉及合金热处理技术领域,具体而言,涉及一种dkm7合金的热处理方法。

背景技术:

2.dkm7合金中含有钆,钆元素加入使镁的电位降低,但钆在镁合金中存在析出物,析出物会形成第二相,第二相会和镁形成原电池反应,所以进行t6热处理,其耐蚀性能会降低。如何对dkm7合金进行热处理,以使其获得更加优异的耐腐蚀效果至关重要。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明的一个目的在于提供一种dkm7合金的热处理方法,通过采用特定的固溶处理温度,保温时间,并且采用水进行冷却,其共晶相最大程度固溶进入镁基体中,析出产物尽可能少,尽可能不产生电池反应,故处理后的合金的耐蚀性能更好。

5.为了实现本发明的上述目的,特采用以下技术方案:

6.一种dkm7合金的热处理方法,包括以下步骤:

7.将dkm7合金进行固溶处理,再采用水进行冷却;

8.所述固溶处理的温度为524~527℃;

9.所述固溶处理的保温时间为12~18h。

10.优选地,所述固溶处理的温度为524~526℃;

11.所述固溶处理的保温时间为15~17h。

12.优选地,所述的dkm7合金在固溶处理之前经过预处理;

13.所述预处理包括:去除所述dkm7合金表面的镁屑、毛刺和油污。

14.优选地,所述固溶处理具体包括:所述dkm7合金进行第一次升温至500~505℃,保温15~18min后,再进行第二次升温至524~527℃。

15.优选地,所述第一次升温的速率为5~10℃/min。

16.优选地,所述第二次升温的速率为0.2~0.5℃/min。

17.优选地,所述采用水进行冷却的冷却速率大于或等于100℃/s,优选为100~125℃/s。

18.优选地,所述固溶处理采用ⅰ类炉;

19.所述ⅰ类炉的炉温均匀性小于2℃,仪表控制精度小于1℃。

20.优选地,所述dkm7合金的装炉温度低于300℃。

21.优选地,所述dkm7合金的装炉温度为180~270℃。

22.优选地,所述固溶处理于保护气氛中进行;

23.所述保护气氛的制备方法,包括:在炉中膛加入硫铁矿。

24.优选地,所述硫铁矿的添加量为每立方米的炉膛内加入0.5~1.5kg。

25.与现有技术相比,本发明的有益效果为:

26.通过采用特定的固溶处理温度,保温时间,并且采用水进行冷却,其共晶相最大程度固溶进入镁基体中,析出产物尽可能少,尽可能不产生电池反应,故处理后的合金的耐蚀性能更好。

附图说明

27.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

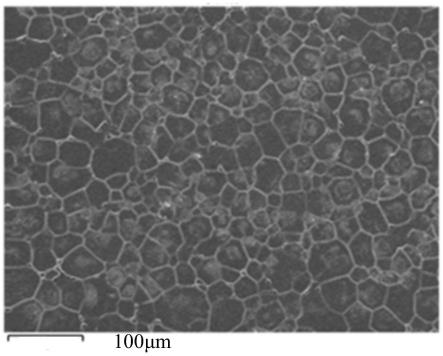

28.图1为本发明实施例1热处理后的dkm7合金的金相图;

29.图2为本发明对比例1热处理后的dkm7合金的金相图。

具体实施方式

30.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

31.根据本发明的一个方面,本发明涉及一种dkm7合金的热处理方法,包括以下步骤:

32.将dkm7合金进行固溶处理,再采用水进行冷却;

33.所述固溶处理的温度为524~527℃;

34.所述固溶处理的保温时间为12~18h。

35.在一种实施方式中,dkm7合金主要由按质量百分比计的如下组分组成:gd 2.1%~2.5%、zr 0.5%~1.0%、zn 0.3%~0.6%、nd 2.7%~3.1%、余量mg和不可避免的杂质。dkm7的制备方法,具体包括如下步骤:采用镁、锌、镁-钆中间合金、镁-锆中间合金和镁-钕中间合金作为原料,按比例配料后,进行熔炼和浇铸。dkm7合金的组成具体可参见申请号为202110693616.1的专利申请。

36.在一种实施方式中,dkm7主要由按质量百分比计的如下组分组成:gd 2.2%、zr 0.55%、zn 0.4%、nd 2.9%、余量mg和不可避免的杂质。

37.本发明通过采用特定的固溶处理温度,保温时间,并且采用水进行冷却,其共晶相最大程度固溶进入镁基体中,析出产物尽可能少,尽可能不产生电池反应,故处理后的合金的耐蚀性能更好。

38.在一种实施方式中,所述固溶处理的温度具体可以为524℃、524.3℃、524.5℃、524.7℃、525℃、525.3℃、525.5℃、525.7℃、526℃、526.3℃、526.5℃、526.7℃或527℃,还可以选择上述范围内的其他数值,在此不做限定。

39.在一种实施方式中,所述固溶处理的保温时间为12h、12.5h、13h、13.5h、14h、14.5h、15h、15.5h、16h、16.5h、17h或17.5h,还可以选择上述范围内的其他数值,在此不做限定。

40.在一种实施方式中,所述固溶处理的温度为524~526℃;

41.所述固溶处理的保温时间为15~17h。

42.在一种实施方式中,所述的dkm7合金在固溶处理之前经过预处理;

43.所述预处理包括:去除所述dkm7合金表面的镁屑、毛刺和油污。

44.装炉前的铸件表面不应有镁屑、毛刺、油污等,保证入炉前铸件清洁、干燥。

45.热处理设备检查:使用前检查加热炉、测温控温仪表、热电偶、补偿线、吊车等设备的工作状态。

46.在一种实施方式中,所述固溶处理具体包括:所述dkm7合金进行第一次升温至500~505℃,保温15~18min后,再进行第二次升温至524~527℃。

47.在一种实施方式中,第一次升温至500~505℃,具体可以为501℃、501.5℃、502℃、502.5℃、503℃、503.5℃、504℃、504.5℃或505℃;

48.在一种实施方式中,保温15~18min,具体可以为15min、15.5min、16min、16.5min、17min、17.5min、17.8min或18min。

49.在一种实施方式中,所述第一次升温的速率为5~10℃/min。在一种实施方式中,所述第一次升温的速率包括但不限于为5.5℃/min、6℃/min、7℃/min、8℃/min、9℃/min或9.5℃/min。

50.在一种实施方式中,所述第二次升温的速率为0.2~0.5℃/min。在一种实施方式中,所述第二次升温的速率包括但不限于为0.25℃/min、0.3℃/min、0.35℃/min、0.4℃/min、0.45℃/min。

51.在一种实施方式中,所述采用水进行冷却的冷却速率大于或等于100℃/s,优选为100~125℃/s。在一种实施方式中,所述采用水进行冷却的冷却速率包括但不限于为101℃/s、105℃/s、107℃/s、110℃/s、115℃/s、118℃/s、120℃/s或124℃/s。

52.在一种实施方式中,所述固溶处理采用ⅰ类炉;

53.所述ⅰ类炉的炉温均匀性小于2℃,仪表控制精度小于1℃。

54.在一种实施方式中,所述dkm7合金的装炉温度低于300℃。

55.在一种实施方式中,所述dkm7合金的装炉温度为180~270℃。

56.所述dkm7合金的装炉温度包括但不限于100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃或290℃。

57.在一种实施方式中,所述固溶处理于保护气氛中进行;

58.所述保护气氛的制备方法,包括:在炉中膛加入硫铁矿。

59.在一种实施方式中,所述硫铁矿的添加量为:每立方米的炉膛内加入0.5~1.5kg。在一种实施方式中,所述硫铁矿的添加量包括但不限于:每立方米的炉膛内加入0.6kg、0.7kg、0.8kg、0.9kg、1kg、1.1kg、1.2kg、1.3kg、1.4kg或1.5kg。

60.硫铁矿应破碎成边长不大于30mm的小块,分置于数个容器内,均匀地摆放在炉内各处。

61.在一种实施方式中,对热处理后的dkm7合金进行质量检查,具体包括:

62.(1)目视检查:表面起泡、氧化烧点、裂纹、变形等。

63.(2)渗透检查:检查目视检查发现不了的表面裂纹(即荧光终检)。

64.(3)力学性能检查:检查单铸和铸件切取试样的力学性能。

65.(4)显微组织检查:作为工艺检查的一个项目按需进行,从铸件或试样上切取金相

试样,用适当的放大倍数检查试样过烧情况。如发现过烧则认为是热处理不当。

66.(5)当铸件热处理后力学性能不合格时,可进行重复热处理,其固溶处理保温时间可适当缩短,一般为原保温时间的30~50%即可。若第三次热处理后,铸件上切取试样的力学性能仍不合格时,则该熔炼炉次的铸件报废。

67.(6)如果由于热处理设备和操作的原因造成铸件力学性能不合格或产生过烧时,则应查明原因,待符合本规范要求后方能继续生产。

68.下面将结合具体的实施例和对比例对本发明作进一步地解释说明。

69.实施例1

70.dkm7铸件的热处理方法,包括以下步骤:

71.1、热处理前检查

72.(1)热处理设备检查:使用前检查加热炉、测温控温仪表、热电偶、补偿线、吊车等设备的工作状态。

73.(2)热处理前铸件要求:装炉前的铸件表面不应有镁屑、毛刺、油污等,保证入炉前铸件清洁、干燥。

74.2、装炉

75.(1)铸件装炉时,平稳地放置在吊架上并调整至不晃动,以防止铸件热处理变形,并保证炉内气氛充分地循环,摆放方式按照技术卡要求执行。

76.(2)当铸件数量较多时,应分多层吊架进行放置,每层吊架上只能放置一层铸件,严禁铸件相互挤压或叠放。

77.(3)铸件的放置不得与隔热板接触。

78.(4)为防止铸件固溶处理时在炉内氧化燃烧,装炉时放置硫铁矿来生成保护气氛,硫铁矿使用量为每立方米的炉膛内加入1kg。硫铁矿应破碎成边长不大于30mm的小块,分置于数个容器内,均匀地摆放在炉内各处。

79.(5)检查力学性能的单铸试棒,应与铸件同炉热处理。

80.3、固溶处理

81.(1)铸件固溶处理时,低于300℃时装炉。

82.(2)铸件吊入炉内,关闭炉盖,炉子应密封良好。

83.(3)设定好升温曲线,合金铸件先升温至505℃,保温15min后,再升温至526℃,升温时间为10min,526℃条件下的保温时间为15h。

84.(4)固溶处理保温时间到达后,切断电源,打开炉盖,迅速地吊出装有铸件的框架,在水中淬火,使固溶处理保持最大限度的过饱和状态。

85.(5)由于某种原因中断保温,在短时间内不能恢复工作时,应将铸件出炉。

86.实施例2

87.dkm7铸件的热处理方法,除升温至524℃,在524℃条件下的保温17h以外,其他条件同实施例1。

88.实施例3

89.dkm7铸件的热处理方法,保温17h以外,其他条件同实施例1。

90.对比例1

91.dkm7铸件的热处理方法,除采用ii类炉,升温至518℃,并在固溶处理后进行时效

处理,其他条件同实施例1;

92.时效处理温度为200℃,时间为14h;

93.人工时效不需要保护气氛。保温时间应自炉温达到时开始计算。由于某种原因中断保温,可将单独保温时间的总和作为总的保温时间。如果浸渗后的烘干温度与时效温度一致时,其烘干时间可计入时效的保温时间。时效处理保温时间到达后,切断电源,打开炉盖,吊出装有铸件的框架,在空气中冷却。在铸件指定部位标上热处理印记r,重复热处理的铸件则应重复标记。

94.对比例2

95.dkm7铸件的热处理方法,除升温至518℃,并在固溶处理后进行时效处理,其他条件同实施例1;

96.实验例

97.将实施例和对比例热处理后的dkm7铸件进行耐腐蚀性能测试,结果如表1所示。采用盐雾试验,其标准为:gjb 150.11a-2009。

98.表1耐腐蚀性能

99.实施例和对比例腐蚀速率(g/m2h)实施例10.038实施例20.037实施例30.038对比例10.063对比例20.055

100.本发明通过采用特定的固溶处理温度,保温时间,并且采用水进行冷却,其共晶相最大程度固溶进入镁基体中,析出产物尽可能少,尽可能不产生电池反应,故处理后的合金的耐蚀性能更好,由图1可看出,晶间几乎没有析出共晶物。对比例采用时效处理,并且采用空气冷却,时效处理会有析出物,致使其耐蚀性能下降,由图2可知,晶间存在大量的共晶物。

101.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1