一种可快速高温固溶处理的铸造镁稀土合金及其制备方法与流程

1.本发明涉及一种可快速高温固溶处理的铸造镁稀土合金及其制备方法,属于金属结构材料技术领域。

背景技术:

2.作为最轻的金属结构材料,镁合金具有比强度、比刚度高,减震性好等优点,广泛应用于航空航天、交通、3c领域等。高温固溶处理+低温时效处理工艺是高强度铸造镁合金的典型热处理工艺,简称t6处理。如《含稀土高强度铸造镁合金及其制备方法》(专利号:cn200510030457.8)专利公开的高强度铸造镁稀土合金ez30z(mg-nd-zn-zr-ca),其常规热处理工艺为:(525~540)℃

×

(4~12)h固溶处理+200℃

×

(12~20)h时效处理;《砂型铸造镁稀土合金及其制备方法》(专利号:cn201710204140.4)公开的高强度mg-gd-zn-zr镁稀土合金,其常规热处理工艺为:(480~530)℃

×

(8~16)h固溶处理+(200~225)℃

×

(12~128)h时效处理;常规商业高强度镁稀土合金we43(mg-4y-2nd-1re,wt.%)的标准热处理工艺为:525℃

×

8h固溶处理+250℃

×

16h时效处理;我国商业镁合金zm6(mg-nd-zn-zr)镁稀土合金的标准热处理工艺为:(525~535)℃

×

(12~16)h固溶处理+200℃

×

(12~16)h时效处理;由magnesium elektron公司开发商业高强度镁稀土合金ev31(mg-nd-gd-zn-zr,elektron 21)的标准热处理工艺为:520℃

×

8h固溶处理+200℃

×

16h时效处理。在t6热处理工序中,高温固溶处理对设备的控温精度、温度场均匀性要求较高,设备制造成本与维护成本较高。为了提高生产效率,对于批量比较大的产品,制造商通常需要配备多个高温固溶处理炉,场地、设备维护、设备校验成本显著增加。为了提高生产效率,采用短时间、更高温度固溶处理是常用的一种方法,然而,更高的固溶处理温度在缩短固溶时间的同时也导致合金晶粒整体粗化和局部晶粒异常长大,显著降低了合金的力学性能和铸件力学性能的稳定性。设计开发可快速高温固溶处理的铸造镁稀土合金是解决这一行业性难题有效一种方法。

技术实现要素:

3.为了缩短高温固溶处理的时间、提高固溶处理设备的利用效率和镁合金铸件的热处理效率,本发明通过合金成分优化设计,开发了一种可快速高温固溶处理的铸造镁稀土合金,从而显著缩短的高强度铸造镁稀土合金的高温固溶时间,在提高铸件生产效率的同时,保障合金具有较高的力学性能。

4.本发明是通过以下技术方案实现的:

5.第一方面,本发明提供了一种可快速高温固溶处理的铸造镁稀土合金,其包含按重量百分数计的如下组分:

6.nd:1.4~2.0%,

7.gd:2.0~3.0%,

8.zn:0.04~0.20%,

9.la:0.1~0.4%,

10.zr:0.3~0.7%,

11.余量为镁和不可避免的杂质,所述杂质的重量百分数总和不超过0.2%。

12.本发明采用nd(钕)为第一组分:现有研究表明,200℃时nd在mg固溶体中的固溶度几乎为零,而在共晶温度552℃时的固溶度为3.6wt%,只要加入少量的nd元素合金即具有良好的时效析出强化和固溶强化效果。本研究表明,当nd含量》2.0wt.%时,高温固溶处理时,铸造过程中生成的mg

12

nd相难以短时间完全固溶;当nd含量《1.4wt.%时,后续时效处理时合金强化效果较低,铸件力学性能难以保障。本发明中,nd元素的成分范围为:1.4~2.0wt.%。

13.本发明采用gd(钆)为第二组分:本研究表明,与ez30z镁合金相比,nd含量降低至1.4~2.0wt.%时,铸件强度降低;为了进步提高合金强度,本发明通过引入少量gd元素增加合金中固溶强化效果,而当gd元素含量》3wt.%时,合金铸造时氧化皮生成倾向显著增加。本发明中,gd元素的成分范围为:2.0~3.0%wt.%。

14.本发明采用zn(锌)为第三组分:现有研究表明,微量zn元素加入mg-nd和mg-gd合金体系时,zn以固溶原子形式存在于镁基体和析出相中,可以显著激发镁合金室温塑性变形时非基面滑移系开动,显著提高合金的室温塑性;当zn含量》0.2wt.%时,固溶处理过程中,zn元素与zr元素反应,形成针状的zn2zr3相,该相虽然有一定的强化效果,但对合金的塑性有负面影响。本发明中,zn的成分范围为:0.04~0.20%wt.%。

15.本发明采用la(镧)为第四组元:现有研究表明,la在镁合金中几乎没有固溶度,且la与mg在610℃即形成mg

12

la共晶相;本研究表明,mg

12

la相在合金545~555℃高温固溶处理时能够很好的钉扎晶界,有效抑制镁合金晶粒的粗化,同时固溶到镁基体中的微量la元素能够提高mg-nd析出相的数密度,增加的时效析出相的强化效果。当la含量》0.4wt.%时,合金中mg

12

la相颗粒粗化,合金塑性显著下降。本发明中,la的成分范围为:0.10~0.40%wt.%。此外,la在低温固溶处理时也能发挥阻碍晶粒粗化的作用,但为了将铸造合金中共晶相全部固溶到镁合金基体中所需要的固溶时间将显著增加,即低温固溶时,只有增加固溶时间,才能将铸造过程中形成的mg

12

nd相完全固溶进入基体中,显然这与本发明技术方案的初衷相违背;560℃高温固溶时,la元素也能够有效的阻碍晶粒尺寸粗化,但阻碍效果要弱于545~555℃,平均晶粒尺寸显著增加,同时,也容易产生过烧(局部熔化)。

16.本发明采用zr(锆)为第五组分,与常规含zr镁合金类似,zr在mg-nd-gd-la合金中的作用主要为晶粒细化,zr元素的含量为0.3~0.7wt.%。

17.作为本发明的一个实施方案,所述杂质元素包含硅、铁、铜、镍中的至少一种,且硅元素的含量不超过0.01%、铁元素的含量不超过0.01%、铜元素的含量不超过0.03%、镍元素的含量不超过0.005%。

18.第二方面,本发明还提供了一种如前述的可快速高温固溶处理的铸造镁镁稀土合金的制备方法,其包括如下步骤:

19.烘料:将纯镁、纯锌、mg-nd、mg-gd、mg-la、mg-zr中间合金分别预热;

20.熔镁:将烘干后的纯镁在保护气氛环境中熔化;

21.添加合金元素:当镁液温度达到700-720℃时,向镁液中直接加入纯锌、mg-nd、mg-gd和mg-la中间合金;待上述中间合金全部熔化后,熔体温度升至760~780℃时加入mg-zr

中间合金,待mg-zr中间合金熔化后撇去表面浮渣;

22.精炼:加入zr元素后,熔体温度降温至750~760℃时,不断电精炼,精炼后升温到780-790℃静置;

23.铸造成型:静置后镁液冷却至690~740℃后撇去表面浮渣进行金属型重力浇铸,得到mg-nd-gd-zn-la-zr镁稀土合金片锭;

24.热处理:将镁稀土合金片锭进行快速高温固溶处理,然后水中淬火,最后进行单级时效处理,得到高强度铸造镁稀土合金。

25.作为本发明的一个实施方案,所述快速高温固溶处理是指在545~555℃下处理30~60分钟。

26.作为本发明的一个实施方案,所述水中淬火工艺中淬火介质为水且水温为25~80℃。

27.作为本发明的一个实施方案,所述单级时效处理是指在200~225℃下时效处理8~16小时。

28.作为本发明的一个实施方案,所述水中淬火工艺中铸锭的转移时间《20秒。

29.作为本发明的一个实施方案,所述保护气氛为sf6和co2的混合气体。

30.作为本发明的一个实施方案,所述预热是在200℃预热3小时以上。优选200~250℃预热3~8小时。

31.作为本发明的一个实施方案,添加合金元素步骤中,撇去表面浮渣后搅拌2~3分钟。

32.作为本发明的一个实施方案,精炼步骤中静置时间为15~30分钟。

33.与现有技术相比,本发明具有如下的有益效果:

34.与现有高强度铸造镁稀土合金相比,本发明能够显著缩短高温固溶时间、提高固溶处理工序效率,同时获得更高的力学性能;本发明为高强度铸造镁稀土合金在线连续固溶处理工艺的实施提供了材料基础。

附图说明

35.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

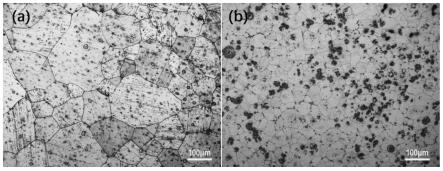

36.图1为550℃

×

60min固溶处理后的显微组织(500

×

):(a)对比例1中的mg-1.7nd-2.5gd-0.12zn-0.4zr合金,平均晶粒尺寸为158

±

26μm;(b)实施例2中的mg-1.7nd-2.5gd-0.12zn-0.2la-0.4zr合金,平均晶粒尺寸为56

±

7μm。

具体实施方式

37.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

38.实施例1

39.本实施例涉及一种可快速高温固溶处理的铸造镁稀土合金,所述镁合金的组分及

其质量百分比为:1.7wt.%nd、2.5wt.%gd、0.12wt.%zn、0.1wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

40.本实施例涉及如前述可快速高温固溶处理的铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

41.(1)烘料:将纯镁、纯锌、mg-nd、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

42.(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

43.(3)添加zn和nd、gd、la、zr元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%nd、mg-30wt.%gd和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至770℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2.5分钟。nd、gd、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

44.(4)精炼:加入zr元素后,熔体温度降温至755℃时,不断电精炼,精炼后升温到780℃静置,静置时间为20分钟。

45.(5)铸造成型:静置后镁液冷却至700℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-nd-gd-zn-la-zr铸造镁稀土合金片锭。

46.(6)热处理:将镁稀土合金片锭进行550℃

×

60min的快速高温固溶处理,然后在80℃水中淬火,最后进行212℃

×

16h的单级时效处理,得到高强度铸造镁稀土合金。

47.本实施例制备的mg-1.7nd-2.5gd-0.12zn-0.1la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度174

±

6mpa、抗拉强度282

±

8mpa、伸长率10.7

±

1.1%。

48.实施例2

49.本实施例涉及一种可快速高温固溶处理的铸造镁稀土合金,所述镁合金的组分及其质量百分比为:1.7wt.%nd、2.5wt.%gd、0.12wt.%zn、0.2wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

50.本实施例涉及如前述可快速高温固溶处理的铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

51.(1)烘料:将纯镁、纯锌、mg-nd、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

52.(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

53.(3)添加zn和nd、gd、la、zr元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%nd、mg-30wt.%gd和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至770℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2.5分钟。nd、gd、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

54.(4)精炼:加入zr元素后,熔体温度降温至755℃时,不断电精炼,精炼后升温到780℃静置,静置时间为20分钟。

55.(5)铸造成型:静置后镁液冷却至700℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-nd-gd-zn-la-zr铸造镁稀土合金片锭。

56.(6)热处理:将镁稀土合金片锭进行550℃

×

60min的快速高温固溶处理,然后在80℃水中淬火,最后进行212℃

×

16h的单级时效处理,得到高强度铸造镁稀土合金。

57.本实施例制备的mg-1.7nd-2.5gd-0.12zn-0.2la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度184

±

4mpa、抗拉强度301

±

6mpa、伸长率11.2

±

0.6%。

58.本发明中,la元素在合金中具有三个作用,(1)mg

12

la相在合金《555℃高温固溶处理时能够很好的钉扎晶界,有效抑制镁合金晶粒的粗化;(2)固溶到镁基体中的微量la元素在后续时效热处理中能够提高mg-nd析出相的数密度,增加的时效析出相的强化效果;(3)mg

12

la相具有弥散强化作用。三个作用的综合效果显著提高了合金的强塑性。如果利用ce元素作为阻碍镁合金固溶处理过程中晶粒粗化:ce虽然也能阻碍镁合金固溶处理过程中的晶粒粗化,但并不能提高合金强塑性,其内在原因是ce元素在后续时效处理中对镁稀土合金析出相的强化效果产生了负面影响,反而降低了合金的强度与塑性。

59.表1为本发明可快速高温固溶处理的铸造镁稀土合金的热处理工艺和力学性能与现有高强度铸造镁稀土合金zm6、ez30z和ev31的对照表。图1为550℃

×

60min固溶处理后的显微组织。图1可说明la元素在固溶过程中对晶粒粗化的阻碍作用;表1中本发明开发的典型合金性能与现有合金性能上对比可说明,la元素、化学成分与热处理工艺的配合,能够保证本发明合金具有更好的强塑性。具体来说:(1)与zm6相比,本发明技术方案固溶时间节省了93.75%,室温力学性能方面,屈服强度提高29.6%、抗拉强度提高20.4%、伸长率提高51.4%;(2)与ez30z合金相比,本发明技术方案固溶时间节省了87.5%,室温力学性能方面,屈服强度提高31.4%、抗拉强度提高7.5%、伸长率提高12%;(3)与ev31合金相比,本发明技术方案固溶时间节省了87.5%,室温力学性能方面,屈服强度提高8.2%、抗拉强度提高7.5%、伸长率提高124%。

60.表1

[0061][0062][0063]

实施例3

[0064]

本实施例涉及一种可快速高温固溶处理的铸造镁稀土合金,所述镁合金的组分及其质量百分比为:1.7wt.%nd、2.5wt.%gd、0.12wt.%zn、0.4wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

[0065]

本实施例涉及如前述可快速高温固溶处理的铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

[0066]

(1)烘料:将纯镁、纯锌、mg-nd、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

[0067]

(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

[0068]

(3)添加zn和nd、gd、la、zr元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%nd、mg-30wt.%gd和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至770℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2.5分钟。nd、gd、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

[0069]

(4)精炼:加入zr元素后,熔体温度降温至755℃时,不断电精炼,精炼后升温到780℃静置,静置时间为20分钟。

[0070]

(5)铸造成型:静置后镁液冷却至700℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-nd-gd-zn-la-zr铸造镁稀土合金片锭。

[0071]

(6)热处理:将镁稀土合金片锭进行550℃

×

60min的快速高温固溶处理,然后在80℃水中淬火,最后进行212℃

×

16h的单级时效处理,得到高强度铸造镁稀土合金。

[0072]

本实施例制备的mg-1.7nd-2.5gd-0.12zn-0.4la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度186

±

4mpa、抗拉强度292

±

8mpa、伸长率7.2

±

0.7%。

[0073]

实施例4

[0074]

本实施例涉及一种可快速高温固溶处理的铸造镁稀土合金,所述镁合金的组分及其质量百分比为:1.4wt.%nd、2.5wt.%gd、0.12wt.%zn、0.2wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

[0075]

本实施例涉及如前述可快速高温固溶处理的铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

[0076]

(1)烘料:将纯镁、纯锌、mg-nd、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

[0077]

(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

[0078]

(3)添加zn和nd、gd、la、zr元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%nd、mg-30wt.%gd和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至760℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌3分钟。nd、gd、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

[0079]

(4)精炼:加入zr元素后,熔体温度降温至750℃时,不断电精炼,精炼后升温到780℃静置,静置时间为30分钟。

[0080]

(5)铸造成型:静置后镁液冷却至690℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-nd-gd-zn-la-zr铸造镁稀土合金片锭。

[0081]

(6)热处理:将镁稀土合金片锭进行550℃

×

60min的快速高温固溶处理,然后在80℃水中淬火,最后进行212℃

×

16h的单级时效处理,得到高强度铸造镁稀土合金。

[0082]

本实施例制备的mg-1.4nd-2.5gd-0.12zn-0.2la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度176

±

5mpa、抗拉强度290

±

5mpa、伸长率12.4

±

0.6%。

[0083]

实施例5

[0084]

本实施例涉及一种可快速高温固溶处理的铸造镁稀土合金,所述镁合金的组分及其质量百分比为:2.0wt.%nd、2.5wt.%gd、0.12wt.%zn、0.2wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

[0085]

本实施例涉及如前述可快速高温固溶处理的铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

[0086]

(1)烘料:将纯镁、纯锌、mg-nd、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

[0087]

(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

[0088]

(3)添加zn和nd、gd、la、zr元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%nd、mg-30wt.%gd和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至760℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌3分钟。nd、gd、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

[0089]

(4)精炼:加入zr元素后,熔体温度降温至750℃时,不断电精炼,精炼后升温到780℃静置,静置时间为30分钟。

[0090]

(5)铸造成型:静置后镁液冷却至690℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-nd-gd-zn-la-zr铸造镁稀土合金片锭。

[0091]

(6)热处理:将镁稀土合金片锭进行550℃

×

60min的快速高温固溶处理,然后在80℃水中淬火,最后进行212℃

×

16h的单级时效处理,得到高强度铸造镁稀土合金。

[0092]

本实施例制备的mg-2.0nd-2.5gd-0.12zn-0.2la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度188

±

4mpa、抗拉强度304

±

5mpa、伸长率10.5

±

0.5%。

[0093]

实施例6

[0094]

本实施例涉及一种可快速高温固溶处理的铸造镁稀土合金,所述镁合金的组分及其质量百分比为:1.7wt.%nd、2.0wt.%gd、0.12wt.%zn、0.2wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

[0095]

本实施例涉及如前述可快速高温固溶处理的铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

[0096]

(1)烘料:将纯镁、纯锌、mg-nd、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

[0097]

(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

[0098]

(3)添加zn和nd、gd、la、zr元素:当镁液温度达到720℃时,向镁液中直接加入纯

锌、mg-30wt.%nd、mg-30wt.%gd和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至780℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2分钟。nd、gd、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

[0099]

(4)精炼:加入zr元素后,熔体温度降温至760℃时,不断电精炼,精炼后升温到780℃静置,静置时间为15分钟。

[0100]

(5)铸造成型:静置后镁液冷却至740℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-nd-gd-zn-la-zr铸造镁稀土合金片锭。

[0101]

(6)热处理:将镁稀土合金片锭进行550℃

×

60min的快速高温固溶处理,然后在80℃水中淬火,最后进行212℃

×

16h的单级时效处理,得到高强度铸造镁稀土合金。

[0102]

本实施例制备的mg-1.7nd-2.0gd-0.12zn-0.2la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度182

±

4pa、抗拉强度296

±

5mpa、伸长率17.7

±

0.6%。

[0103]

实施例7

[0104]

本实施例涉及一种可快速高温固溶处理的铸造镁稀土合金,所述镁合金的组分及其质量百分比为:1.7wt.%nd、3.0wt.%gd、0.12wt.%zn、0.2wt.%la、0.4wt.%zr,杂质元素si、fe、cu和ni的总含量小于0.2wt.%,余量为mg(wt.%是指组分占所制备的镁合金总质量的百分比,总质量为mg、zn和各种中间合金的质量和)。

[0105]

本实施例涉及如前述可快速高温固溶处理的铸造镁稀土合金的制备方法,其中,熔铸工序在sf6和co2混合气体保护条件下进行,步骤如下:

[0106]

(1)烘料:将纯镁、纯锌、mg-nd、mg-gd、mg-la、mg-zr中间合金在200℃预热3小时以上。

[0107]

(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

[0108]

(3)添加zn和nd、gd、la、zr元素:当镁液温度达到720℃时,向镁液中直接加入纯锌、mg-30wt.%nd、mg-30wt.%gd和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至780℃时加入mg-30wt.%zr中间合金,待mg-zr中间合金熔化后撇去表面浮渣,搅拌2分钟。nd、gd、zr元素添加时需根据元素实际收得率对加入的中间合金进行适量补充。

[0109]

(4)精炼:加入zr元素后,熔体温度降温至760℃时,不断电精炼,精炼后升温到780℃静置,静置时间为15分钟。

[0110]

(5)铸造成型:静置后镁液冷却至740℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-nd-gd-zn-la-zr铸造镁稀土合金片锭。

[0111]

(6)热处理:将镁稀土合金片锭进行550℃

×

60min的快速高温固溶处理,然后在80℃水中淬火,最后进行212℃

×

16h的单级时效处理,得到高强度铸造镁稀土合金。

[0112]

本实施例制备的mg-1.7nd-3.0gd-0.12zn-0.2la-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度187

±

5mpa、抗拉强度302

±

5mpa、伸长率10.8

±

0.6%。

[0113]

对比例1

[0114]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例中未

添加la元素,得到mg-1.7nd-2.5gd-0.12zn-0.4zr铸造镁稀土合金片锭。

[0115]

本对比例制备的mg-1.7nd-2.5gd-0.12zn-0.4zr铸造镁稀土合金t6态的室温力学性能为:屈服强度151

±

14mpa、抗拉强度246

±

16mpa、伸长率8.6

±

2.1%。本对比例获得的mg-1.7nd-2.5gd-0.12zn-0.4zr合金显微组织如图1(a)所示,合金平均晶粒尺寸达158

±

26μm,与实施例2(图1(b),平均晶粒尺寸为56

±

7μm)相比,晶粒尺寸显著粗化。

[0116]

此外,在本发明的体系中,添加la元素是实施高温固溶处理的前提。本对比例1即使采用低温长时间固溶处理工艺,也达不到实施例2中的力学性能。加la合金通过三种机制提高合金力学性能:一是阻碍晶粒粗化;二是引入mg

12

la相的弥散强化作用;三是提高了mg-nd亚稳态析出相的数密度,进而提高了析出相的强化效果。

[0117]

对比例2

[0118]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例中la元素含量为0.6wt%,得到mg-1.7nd-2.5gd-0.12zn-0.6la-0.4zr铸造镁稀土合金铸锭。

[0119]

本对比例制备的mg-1.7nd-2.5gd-0.12zn-0.6la-0.4zr铸造镁稀土合金经过高温固溶处理之后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当。t6态的室温力学性能为:屈服强度188

±

6mpa、抗拉强度284

±

12mpa、伸长率4.4

±

0.8%。与实施例2相比,合金室温塑性显著下降。

[0120]

对比例3

[0121]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例未添加la元素,添加了0.2wt.%ce,得到mg-1.7nd-2.5gd-0.12zn-0.2ce-0.4zr铸造镁稀土合金铸锭。

[0122]

本对比例制备的mg-1.7nd-2.5gd-0.12zn-0.2ce-0.4zr铸造镁稀土合金经过快速高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒显著粗化。t6态合金的室温力学性能为:屈服强度152

±

8mpa、抗拉强度270

±

8mpa、伸长率5.6

±

0.8%。与实施例2相比,合金室温屈服强度、抗拉强度和塑性均显著下降。

[0123]

对比例4

[0124]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例未添加la元素,添加了0.6wt.%ce,得到mg-1.7nd-2.5gd-0.12zn-0.6ce-0.4zr铸造镁稀土合金铸锭。

[0125]

本对比例制备的mg-1.7nd-2.5gd-0.12zn-0.6ce-0.4zr铸造镁稀土合金经过快速高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当。t6态合金的室温力学性能为:屈服强度144

±

8mpa、抗拉强度256

±

10mpa、伸长率4.8

±

0.4%。与实施例2相比,合金室温屈服强度、抗拉强度和塑性均显著下降。

[0126]

对比例5

[0127]

本对比例中在常规商业镁合金az91d(mg-9.0al-0.6zn-0.3mn,wt.%)中添加0.2wt.%la元素,得到az91d-0.2la合金。具体制备方法如下:

[0128]

(1)烘料:将纯镁、纯铝、纯锌、al-mn、mg-la中间合金在200℃预热3h。

[0129]

(2)熔镁:将烘干后的纯镁放入有sf6/co2气体保护的坩埚电阻炉中熔化。

[0130]

(3)添加合金元素:当镁液温度达到720℃时,向镁液中直接加入纯铝、纯锌、al-10wt.%mn和mg-20wt.%la中间合金;待上述中间合金全部熔化后,熔体温度升至750℃时

撇去表面浮渣,搅拌2.5min。

[0131]

(4)精炼:将熔体温度保持在750℃,不断电精炼,精炼后熔体升温到760℃静置,静置时间为20min。

[0132]

(5)铸造成型:静置后镁液冷却至700℃后撇去表面浮渣进行金属型重力浇铸,其中钢制模具壁厚30mm、预热温度200℃,得到壁厚30mm的mg-9.0al-0.6zn-0.3mn-0.2la(az91d-la)铸造镁合金片锭。

[0133]

(6)热处理:将az91d-la铸造镁合金片锭进行430℃

×

60min的快速高温固溶处理,然后在80℃水中淬火,最后进行175℃

×

16h的单级时效处理,得到t6态az91d-0.2la铸造镁合金。

[0134]

与az91d合金相比,固溶处理后,az91d-0.2la合金的平均晶粒尺寸较大,即在az91d镁合金中,无法通过少量la元素的添加细化固溶处后的合金晶粒尺寸。经过常规t6处理后,az91d-0.2la合金的强塑性与az91d镁合金相当,无改善作用。

[0135]

对比例6

[0136]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例主要合金元素含量nd、gd、zn元素含量发生变化,得到mg-2.8nd-1.4gd-0.4zn-0.2la-0.4zr铸造镁稀土合金铸锭,即ev31-la铸造镁稀土合金。

[0137]

本对比例制备的mg-2.8nd-1.4gd-0.4zn-0.2la-0.4zr铸造镁稀土合金经过快速高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当;同时合金中mg

12

nd相未完全固溶,残留在晶界处。t6态合金的室温力学性能为:屈服强度172

±

7mpa、抗拉强度282

±

11mpa、伸长率3.2

±

0.4%。与实施例2相比,合金室温塑性显著下降,且屈服强度和抗拉强度均有不同程度的下降。

[0138]

对比例7

[0139]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例主要合金元素含量nd增加至2.7wt.%,得到mg-2.7nd-2.5gd-0.12zn-0.2la-0.4zr铸造镁稀土合金铸锭。

[0140]

本对比例制备的mg-2.7nd-2.5gd-0.12zn-0.2la-0.4zr铸造镁稀土合金经过经过快速高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当;同时合金中mg

12

nd相未完全固溶,残留在晶界处。t6态合金的室温力学性能为:屈服强度185

±

8mpa、抗拉强度302

±

8mpa、伸长率3.5

±

0.5%。与实施例2相比,合金室温塑性显著下降。

[0141]

对比例8

[0142]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例中未添加gd元素,得到mg-1.7nd-0.12zn-0.2la-0.4zr铸造镁稀土合金铸锭。

[0143]

本对比例制备的mg-1.7nd-0.12zn-0.2la-0.4zr铸造镁稀土合金经过快速高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当;t6态的室温力学性能为:屈服强度143

±

6mpa、抗拉强度262

±

8mpa、伸长率13.1

±

0.8%。与实施例2相比,合金屈服强度和抗拉强度都显著下降。

[0144]

对比例9

[0145]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例gd元素含量为1.0wt.%,得到mg-1.7nd-1.0gd-0.12zn-0.2la-0.4zr铸造镁稀土合金铸锭。

[0146]

本对比例制备的mg-1.7nd-1.0gd-0.12zn-0.2la-0.4zr铸造镁稀土合金经过快速高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当;t6态合金的室温力学性能为:屈服强度154

±

5mpa、抗拉强度272

±

6mpa、伸长率12.8

±

0.7%。与实施例2相比,合金室温屈服强度显著下降。

[0147]

对比例10

[0148]

本对比例与实施例2的采用的制备方法基本相同,不同之处仅在于:本对比例gd元素含量为4.0wt.%,得到mg-1.7nd-4.0gd-0.12zn-0.2la-0.4zr铸造镁稀土合金铸锭。

[0149]

本对比例制备的mg-1.7nd-4.0gd-0.12zn-0.2la-0.4zr铸造镁稀土合金经过快速高温固溶处理后,与原始铸造态(as-cast)合金相比,晶粒粗化程度与实施例2相当;内部无氧化皮类缺陷时,t6态室温力学性能为:屈服强度164

±

6mpa、抗拉强度282

±

7mpa、伸长率8.2

±

0.6%,与实施例2相比,合金室温屈服强度、抗拉强度和塑性具有明显下降。当gd含量》4.0wt%时,合金中时效析出相由mg-nd亚稳态析出相转变成mg-nd-gd亚稳态析出相,析出相强化效果减弱。此外,该合金铸造时铸锭内部容易形成以氧化钆为主的氧化皮类缺陷,导致铸件报废。

[0150]

综上所述,通过上述实施例和对比例可以发现,本发明通过合金成分的优化设计,获得的可快速高温固溶处理的铸造镁稀土合金,可以显著缩短高温固溶时间、提高固溶处理效率,同时保证合金具有较高的强度与塑性。

[0151]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1