一种自动打磨设备的制作方法

1.本发明涉及机械加工设备技术领域,特别是涉及一种自动打磨设备。

背景技术:

2.随着智能工厂、智能制造技术的发展,打磨设备的研发与应用出现产业价值,传统的打磨作业采用人工上下料+机器人打磨的方式进行作业,人员将产品从载料框中放置在打磨治具上,再由机器人进行打磨作业,此外,打磨机器人更换砂纸也是由人工更换,随着柔性制造、智能工厂、智能制造的应用需求与行业需求,需要对传统的打磨工艺实施智能化、无人化升级,从而提高效率,实现柔性制造,满足现代工业小批量生产、单件生产、定制化生产的产业需求。

技术实现要素:

3.本发明提供一种自动打磨设备,以解决现有打磨过程中由人工完成周转,使得产品生成效率、优良率较低的问题。

4.为了解决上述问题,本发明提供了一种自动打磨设备,包括

5.传输组件,所述传输组件用于运输装有产品的载料框;

6.设于所述传输组件上的来料感应组件和限位组件,所述来料感应组件用于检测所述载料框的位置,所述限位组件用于限制所述载料框移动;

7.打磨治具,所述打磨治具用于装夹所述产品;

8.打磨装置,包括机械臂、设置在所述机械臂末端的打磨组件、吸附组件和检测组件,所述打磨装置用于将位于所述载料框的产品运输到所述打磨治具,且对产品进行打磨,并将产品运输回载料框。

9.进一步地,所述吸附组件包括固定端和吸附端,所述固定端固设于所述机械臂末端未安装打磨组件的一面,所述吸附端设置有吸头,所述吸附组件用于吸附产品。

10.进一步地,所述检测组件包括电磁铁装置和点激光感应装置,所述电磁铁装置固设于所述机械臂末端未安装打磨组件的一面,且位于所述吸附组件的上方,所述点激光感应装置吸附于所述电磁铁装置上,所述检测组件用于检测所述载料框中产品的位置,所述检测组件与所述机械臂信号连接。

11.进一步地,所述自动打磨设备还包括二次定位组件,所述二次定位组件位于所述打磨治具和所述运输组件之间。

12.进一步地,所述来料感应组件包括第二感应器和第三感应器,所述限位组件包括第一限位器和第二限位器,所述第一限位器和所述第二限位器之间的距离大于所述载料框的长度;

13.所述第二感应器设于所述第一限位器上,所述第二感应器、第一限位器以及检测组件三者相互之间信号连接;

14.所述第三感应器设于所述第二限位器上,所述第三感应器、第二限位器以及检测

组件三者相互之间信号连接。

15.进一步地,所述打磨组件包括用于粗抛的第一打磨头,用于中抛的第二打磨头,用于细抛的第三打磨头,所述第一打磨头、第二打磨头以及第三打磨头分别固设于所述机械臂末端不同的平面。

16.进一步地,所述自动打磨设备还包括砂纸供料组件,所述砂纸供料组件包括粗抛砂纸供料区、中抛砂纸供料区以及细抛砂纸供料区,所述粗抛砂纸供料区、中抛砂纸供料区以及细抛砂纸供料区四周均设置有限位杆,所述限位杆用于限制砂纸移动。

17.进一步地,所述自动打磨设备还包括砂纸拆卸组件,所述砂纸拆卸组件包括支架,设置在所述支架上的拆卸气缸、第五感应器和位于所述支架一侧的砂纸回收框,所述拆卸气缸与所述第五感应器信号连接。

18.进一步地,所述自动打磨设备还包括

19.挡板,所述挡板设于所述工作台上且围绕所述打磨治具;

20.吹气气管,所述吹气气管设于所述挡板上,且所述吹气气管的出气口正对于所述打磨治具设置。

21.进一步地,所述来料感应组件还包括第一感应器和第四感应器,所述第一感应器设于所述传输组件的首端,所述第一感应器与所述传输组件信号连接;

22.所述第四感应器设于所述传输组件的末端,所述第四感应器与报警系统信号连接。

23.本发明提供的有益效果在于:通过传输组件将装有产品的载料框运输,运输过程中,来料感应组件检测载料框的位置,当载料框运动到一定位置时,限位组件限制所述载料框移动,然后打磨装置将产品运输至打磨治具并打磨,打磨完后,打磨装置将产品放回传输组件的载料框中,实现了产品打磨自动化,减少了人工搬运;同时,产品由打磨装置完成打磨工作,实现了机器统一打磨防止了人工打磨时因手法不统一所产生的不良品,通过设置检测组件和二次定位组件,可以使抓取产品更加准确,避免了打磨过程中对产品产生的损伤。本技术中的自动打磨设备减少了人力投入,缩短了产品生产周期;打磨的产品质量和精度一致性较高,使得产品生产效率、优良率提高。同时,避免了上下料时停机造成的ct浪费,提高了安全性,且推进了智能化发展。

附图说明

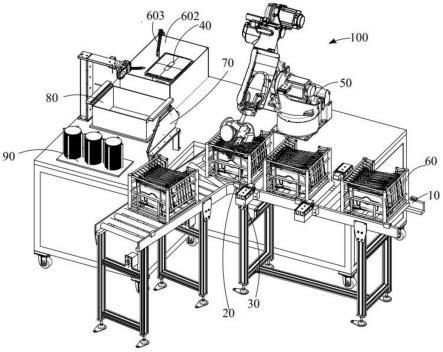

24.图1为本发明实施例的自动打磨设备的结构示意图;

25.图2为图1所示自动打磨设备的另一视觉的结构示意图;

26.图3为图1所示的自动打磨设备中的打磨装置的结构示意图;

27.图4为图3所示的打磨装置中的末端结构示意图;

28.图5为图1所示的自动打磨设备中传输组件、来料感应组件与限位组件的结构示意图;

29.图6为图1所示的自动打磨设备中的挡板和吹气气管的结构示意图;

30.图7为图1所示的自动打磨设备中的砂纸拆卸组件结构示意图。

31.附图中各标号的含义为:

32.100-自动打磨设备;10-传输组件;20-来料感应组件;201-第二感应器;202-第三

感应器;203-第一感应器;204-第四感应器;30-限位组件;301-第一限位器;302-第二限位器;40-打磨治具;50-打磨装置;501-机械臂;502-打磨组件;5021-第一打磨头;5022-第二打磨头;5023-第三打磨头;503-吸附组件;5031-固定端;5032-吸附端;5032a-吸头;504-检测组件;5041-电磁铁装置;5042-点激光感应装置;60-载料框;70-二次定位组件;80-砂纸拆卸组件;801-支架;802-拆卸气缸;803-第五感应器;804-砂纸回收框;90-砂纸供料组件;901-粗抛砂纸供料区;902-中抛砂纸供料区;903-细抛砂纸供料区;904-限位杆;602-挡板;603-吹气气管。

具体实施方式

33.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

34.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

36.如图1至图7所示,其为本发明的一种实施例的自动打磨设备100。

37.如图1、图2所示,该自动打磨设备100,包括:传输组件10,所述传输组件10用于运输装有产品的载料框60;设于所述传输组件10上的来料感应组件20和限位组件30,所述来料感应组件20用于检测所述载料框60的位置,所述限位组件30用于限制所述载料框60移动;打磨治具40,所述打磨治具40用于装夹所述产品;进一步地,请参阅图3,打磨装置50,包括机械臂501、设置在所述机械臂501末端的打磨组件502、吸附组件503和检测组件504,所述打磨装置50用于将位于所述载料框60的产品运输到所述打磨治具40,且对产品进行打磨,并将产品运输回载料框60。

38.本实施例的自动打磨设备100进行产品打磨时,通过传输组件10运输装有产品的载料框60,当载料框60运输到一定位置时,来料感应组件20将信号传递给限位组件30,限位组件30根据来料感应组件20传递的信号,限制载料框60移动,接着打磨装置50中的机械臂501移动,带动吸附组件503运动至载料框60吸附产品,在吸附组件503吸附产品的时,检测组件504对吸附组件503抓取产品所在装料框60、吸附组件503抓取产品是否准确进行检测,如载料框60在吸附组件503抓取产品的过程中是否会擦伤待打磨和/或吸附组件503抓取待打磨产品是否准确,检测组件504根据检测到的信息判断,若吸附组件503抓取产品时载料框60会擦伤产品和/或吸附组件503抓取产品不准确时,检测组件504对吸附组件503抓取产品时载料框60会擦伤待打磨产品和/或吸附组件503抓取产品不准确的信息处理,产生第一纠正信号,然后检测组件504将第一纠正信号传输至吸附组件503,吸附组件503根据第一纠正信号调整吸附组件503抓取产品的方位,保证产品准确抓取。吸附组件503抓取产品后,由机械臂501带动吸附组件503至打磨治具40,打磨组件502开始打磨产品,打磨完成后,机械

臂501活动带动吸附组件503将打磨后的产品载料框60中,且在此过程中,检测组件504对载料框60进行检测,如检测载料框60是否会擦伤产品、载料框60是否有异常,检测组件504通过检测到的信息判断,若放置过程中载料框60会擦伤产品,检测组件504将产生第二纠正信号并传输至吸附组件503,吸附组件503根据第二纠正信号调整放置产品方位,确保产品不会被擦伤;若载料框60有异常,如载料框60存在破损等,检测组件504产生报警信号,提醒及时替换载料框;检测到一切正常之后,将产品放入载料框60中通过传输组件10传输。

39.本实施例中,上下料时,可以通过人工或者自动化上下料装置实现,本领域技术人员可根据实际需求选择,本发明不做具体限定。本实施例载料框60选择包胶篮,在实际生产中,本领域技术人员可根据实际需求进行替换。

40.在其中一个实施例中,请详参图4,所述吸附组件503包括固定端5031和吸附端5032,所述固定端5031固设于所述机械臂501末端未安装打磨组件502的一面,所述吸附端5032设置有吸头5032a,所述吸附组件503用于吸附产品。

41.具体地,通过固定端5031将吸附端5032固定在所述机械臂501末端未安装打磨组件502的一面,吸附端5032通过吸头5032a将产品吸附实现产品抓取,在设置吸头5032a时,可以根据实际需求设置多个。

42.在其中一个实施例中,请详参图4,所述检测组件504包括电磁铁装置5041和点激光感应装置5042,所述电磁铁装置5041固设于所述机械臂501末端未安装打磨组件502的一面,且位于所述吸附组件503的上方,所述点激光感应装置5042吸附于所述电磁铁装置5041上,所述检测组件504用于检测所述载料框60中产品的位置,所述检测组件504与所述机械臂501信号连接。

43.具体地,吸附组件503在抓取或者放置产品时,吸附组件503上的电磁铁与电磁铁装置5041通电,点激光检测组件5042利用点激光扫描包胶篮的每个穴位的筋,包胶篮开口处左右两侧的第一根筋手动校基准左右平均数值,即找出包胶篮开口处左右两侧筋的点差值。然后依次扫描包胶篮穴位左右筋并相加,减去左右基准筋差值的平均值后,再与基准筋点数值相减得到实际偏差值,补偿到吸附组件503放料点位中。并计算出每个穴位左右筋两个点之间的反正切角度,进行坐标系旋转,从而达到吸附组件503抓取或放置产品时不会擦伤。检测组件504对检测到的信息进行处理产生信号的方法,本领域技术人员也可以根据现有技术及实际需求选择,对此本实施例不做具体限定。

44.在一个可选的实施方式中,请参阅图1、图2,所述设备100还包括二次定位组件70;所述二次定位组件70位于所述打磨治具40和所述运输组件10之间。

45.具体地,当所述吸附组件503抓取产品后,通过机械臂501先带动至二次定位组件70对产品再一次进行定位,可以确保吸附组件503准确抓取产品,避免了产品在打磨过程中由于抓取不当造成损害或者打磨不准确影响优良率。

46.在一个可选的实施方式中,请参阅图1、图2及图5,所述来料感应组件20包括第二感应器201和第三感应器202,所述限位组件30包括第一限位器301和第二限位器302,所述第一限位器301和所述第二限位器302之间的距离大于所述载料框60的长度;所述第二感应器201设于所述第一限位器301上,所述第二感应器201、第一限位器301以及检测组件504三者相互之间信号连接;所述第三感应器202设于所述第二限位器302上,所述第三感应器202、第二限位器302以及检测组件504三者相互之间信号连接。

47.具体地,当载料框60在传输组件10上运输,运输至第二感应器201所在处时,第二感应器201产生第一感应信号,并传输至第一限位器301,第一限位器301限制载料框60移动,打磨装置50运行,抓取并打磨产品;当检测组件504检测到载料框60中没有产品时,产生第一取消限制信号并传输至第一限位器301,第一限位器301取消对载料框60的限制。当所述第三感应器202感应到装料框60时,产生第二感应信号并传输至第二限位器302限制载料框60的移动,当检测组件504检测到载料框60中装满产品之后,产生第二取消限制信号并传输至第二限位器302,第二限位器302取消对载料框60的限制。其中,为保证流水线连续生产,首先在第二限位器302处放置一个空闲的包胶篮,当第一限位器301处包胶篮的产品被抓取完,第二限位器302处的包胶篮放满产品之后,第一限位器301处的包胶篮移动至第二限位器302处,进而实现了自动流水线,减少了人工参与并提高了生产效率。

48.在一个可选的实施方式中,请参阅图4,打磨组件502包括用于粗抛的第一打磨头5021,用于中抛的第二打磨头5022,用于细抛的第三打磨头5023,所述第一打磨头5021、第二打磨头5023以及第三打磨头5023分别固设于所述机械臂501末端不同的平面。

49.具体地,所述打磨组件502打磨产品时,先用第一打磨头5021进行粗抛,接着,第二打磨头5022对粗抛之后的产品进行中抛,最后第三打磨头5023对产品进行细抛,通过设置第一打磨头5021、第二打磨头5023以及第三打磨头5023可以使产品打磨更加精细化,优良效率更高。

50.在一个可选的实施方式中,请参阅图1及图2,所述自动打磨设备100还包括砂纸供料组件90,所述砂纸供料组件90包括粗抛砂纸供料区901、中抛砂纸供料区902以及细抛砂纸供料区903,所述粗抛砂纸供料区901、中抛砂纸供料区902以及细抛砂纸供料区903四周均设置有限位杆904,所述限位杆904用于限制砂纸移动。

51.在一个可选的实施方式中,请参阅图1、图2及图7,所述自动打磨设备100还包括砂纸拆卸组件80,所述砂纸拆卸组件80包括支架801,设置在所述支架801上的拆卸气缸802、第五感应器803和位于所述支架一侧的砂纸回收框804,所述拆卸气缸802与所述第五感应器803信号连接。

52.具体地,打磨组件502打磨完产品后,吸附组件503将产品放在第二限位器302处的包胶篮之后,机械臂501带动打磨装置50移至支架801处,第五感应器803感应到打磨组件502后产生拆卸信号,并传输至拆卸气缸802,拆卸气缸802启动并夹住砂纸,机械臂501移动,带动打磨组件502移动,进而将废砂纸从打磨组件502上取下,接着机械臂501移动,带动打磨组件502移至砂纸供料组件90处,用于粗抛的第一打磨头5021在粗抛砂纸供料区901处安装砂纸,用于中抛的第二打磨头5022在中抛砂纸供料区902处安装砂纸,用于细抛的第三打磨头5023在细抛砂纸供料区903安装砂纸,在安装过程中,设置在所述粗抛砂纸供料区901、中抛砂纸供料区902以及细抛砂纸供料区903四周的限位杆904可以保障砂纸准确安装。

53.在一个可选的实施方式中,请参阅图1、图2以及图6,所述自动打磨设备100还包括挡板602,所述挡板602设于所述工作台上且围绕所述打磨治具40;吹气气管603,所述吹气气管603设于所述挡板602上,且所述吹气气管603的出气口正对于所述打磨治具40设置。

54.具体地,在打磨产品时,挡板602不仅可以防止打磨产品产生的粉尘散落到工作台上,同时,可以避免打磨过程中的安全隐患;吹气气管603可以维护打磨治具40及打磨时产

品表面清洁。

55.在一个可选的实施方式中,请详参图5,所述来料感应组件20还包括第一感应器203和第四感应器204,所述第一感应器203设于所述传输组件10的首端,所述第一感应器203与所述传输组件10信号连接;所述第四感应器204设于所述传输组件10的末端,所述第四感应器204与报警系统信号连接。

56.具体地,当传输组件10上放上装有产品的载料框60时,第一感应器203感受到装有产品的载料框60产生信号,并传输至传输组件10,传输组件10启动并传输装有产品的载料框60;当第二限位器302处的装有产品的载料框60装满产品之后,传输至第四感应器204感应到装有产品的载料框60产生信号并传输至报警系统,报警系统提醒将装有产品的载料框60从传输组件10上取下。

57.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

58.以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1