铝合金带材的制备方法及铝合金带材与流程

铝合金带材的制备方法及铝合金带材

【技术领域】

1.本发明涉及铝加工技术领域,尤其是涉及一种铝合金带材的制备方法及铝合金带材。

背景技术:

2.发展新能源汽车是应对现有的气候变化及推动绿色发展的重要措施,因为,新能源汽车相较于传统的汽油驱动汽车更节能且无污染,尤其是动力电池驱动的纯电动汽车更是得到了使用者的一致好评。

3.电动汽车的电力源基本是动力电池,其通过圆形或方形的外壳进行保护,材料一般分为铝材和钢材,而铝材由于其易加工成形、高温耐腐蚀、良好的传导性及导电性更适用于作为动力电池的外壳。

4.现有的动力电池所用的外壳铝材不仅具备上述特点,其在形成动力电池的外壳后还能阻燃,且具有防爆性能好、抗老化性能好、使用寿命长、无烟及无毒等特点。但由于其制备方法的缺陷,容易存在抗拉强度、制耳率、综合机械性能、深冲性能、表面质量及色差不符合要求的问题。

5.因此,有必要提供一种铝合金带材的制备方法及铝合金带材以解决上述问题。

技术实现要素:

6.本发明实施例的目的在于提供一种铝合金带材的制备方法及铝合金带材,以解决现有的动力电池所用的外壳铝材存在抗拉强度、制耳率、综合机械性能、深冲性能、表面质量及色差不符合要求的问题。

7.第一方面,本发明实施例提供了一种铝合金带材的制备方法,包括以下步骤:

8.步骤s1、原料配方采用半连续铸造方法制备以获取铸锭;

9.所述原料配方的组分及质量百分比为:si=0.17-0.28%、fe=0.45-0.58%、cu=0.08-0.14%、mn=1.05-1.25%、mg<0.005%、zn<0.01%、ti=0.015-0.025%,余量为al,其中,元素si采用金属硅,元素fe采用铁剂80fe,元素mn采用锰剂80mn,元素cu采用铜剂80cu,元素ti采用在线加入晶粒细化剂铝钛硼丝的方式;

10.步骤s2、对所述铸锭进行铣面;

11.步骤s3、对铣面后的所述铸锭采用加热炉进行加热处理,其中,所述加热处理包括第一段加热处理和第二段加热处理,所述第一段加热处理的温度为600-610℃,时间为8-12h,所述第二段加热处理的温度为530-540℃,时间为4-5h;

12.步骤s4、对加热处理后的所述铸锭进行热连轧,以得到厚度为5.0-8.0mm的热轧坯料,其中,所述热连轧的终轧温度为330-350℃;

13.步骤s5、对所述热轧坯料进行冷轧,以得到厚度为1.0-2.0mm的铝卷,其中,所述冷轧轧制至中间道次时,其中间坯料的厚度为1.2-2.8mm,所述冷轧轧制至中间道次后,对所述中间坯料进行清洗,并在清洗后进行完全再结晶退火,之后进行剩余道次的轧制;

14.步骤s6、对所述铝卷进行纵剪分条,以得到宽度为100-500mm的铝合金带材。

15.优选的,所述步骤s1中,所述铁剂、所述锰剂及所述铜剂的金属含量的质量分数为81.5-82.5%,所含水分的质量分数小于0.05%,所述铁剂和所述锰剂的圆饼密度大于4.28g/cm3,所述铜剂的圆饼密度大于5.12g/cm3。

16.优选的,所述步骤s4中,所述热连轧的轧制过程采用乳化液进行润滑和冷却,所述乳化液在使用的过程温度为55-65℃。

17.优选的,所述步骤s4中,所述热连轧包括热粗轧和热精轧,所述热粗轧和所述热精轧在轧制前投入尼龙刷辊清刷轧辊的表面3-5min,其中,所述尼龙刷辊与所述轧辊的转向保持一致,所述刷辊的压靠力为3500-3800n,转速为350-400rpm,横向窜动频率为25hz;

18.所述热精轧在轧制的过程中,所述铸锭的两边宽度分别为100-150mm的部分采用乳液喷嘴开启5s关闭10s的方式进行循环喷洒所述乳化液。

19.优选的,所述步骤s5中,所述完全再结晶退火采用箱式退火炉进行至少二段退火处理,其中,第一段退火处理的炉气温度为560℃,时间为5h,第二段退火处理的炉气温度为390℃,时间为1.5-2.0h。

20.优选的,所述步骤s5中,所述冷轧采用冷轧机进行,所述冷轧机的入口张紧辊进行镀铬处理,其中,所述入口张紧辊的硬度均匀,粗糙度为0.85-1.0μm,压下量为10-15mm。

21.优选的,所述步骤s5中,得到所述铝卷后对其进行清洗;在对所述中间坯料和所述铝卷进行清洗时,采用间隔距离均匀的扇形喷嘴喷射清洗水清洗,并采用清洗机列线清刷辊分别清刷所述中间坯料和所述铝卷的上表面及下表面,其中,所述扇形喷嘴的喷射压力为8-10bar,所述清洗水的温度为75-85℃,所述清洗水包括去离子水和浓度为0.5-0.75%的清洗剂,所述清洗机列线清刷辊的清刷压力根据所述中间坯料或所述铝卷的厚度转化为电流进行控制。

22.优选的,所述步骤s5中,得到所述铝卷后采用磨抛机对其与套筒接触的横断面进行打磨成圆弧状。

23.优选的,所述步骤s6中,所述纵剪分条采用纵剪分条设备进行,所述纵剪分条设备的上圆盘刀和下圆盘刀的侧隙为所述铝合金带材的厚度的6-8%,所述纵剪分条设备的活套坑中分切的每条铝合金带材在自然垂直的状态下高度差小于5mm。

24.第二方面,本发明实施例提供了一种铝合金带材,所述铝合金带材由上述的铝合金带材的制备方法制成,所述铝合金带材应用于动力电池的外壳。

25.与现有技术相比,本发明中铝合金带材的制备方法通过限定原料配方并依次采用半连续铸造方法、铣面、加热处理、热连轧、冷轧、完全再结晶退火以及纵剪分条的工艺制备得到铝合金带材,可以使其抗拉强度为145-156mpa,制耳率为2.3-3.0%,综合机械性能优良,深冲性能优良,表面质量优良,无色差,色泽均匀,边部质量优良,无粘伤及铝粉的影响,易于加工冲压成型,从而满足制造动力电池外壳的要求。

【附图说明】

26.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它

的附图,其中:

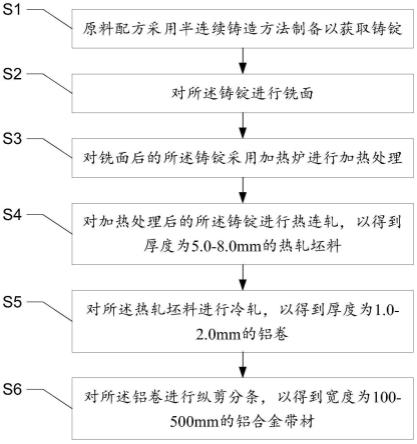

27.图1为本发明实施例提供的一种铝合金带材的制备方法的流程示意图;

28.图2为本发明实施例提供的游离碱点对应的清洗剂浓度曲线图。

【具体实施方式】

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.如图1所示,本发明实施例提供了一种铝合金带材的制备方法,其包括以下步骤:

31.步骤s1、原料配方采用半连续铸造方法制备以获取铸锭。

32.具体地,所述原料配方的组分及质量百分比为:si=0.17-0.28%、fe=0.45-0.58%、cu=0.08-0.14%、mn=1.05-1.25%、mg<0.005%、zn<0.01%、ti=0.015-0.025%,余量为al。

33.其中,元素si采用金属硅,元素fe采用铁剂80fe,元素mn采用锰剂80mn,元素cu采用铜剂80cu,元素ti采用在线加入晶粒细化剂铝钛硼丝的方式,其余的元素不另外配制加入。

34.金属添加剂中的所述铁剂、所述锰剂及所述铜剂的金属含量的质量分数为81.5-82.5%,所述铁剂、所述锰剂及所述铜剂的所含水分的质量分数小于0.05%,所述铁剂和所述锰剂的圆饼密度大于4.28g/cm3,所述铜剂的圆饼密度大于5.12g/cm3。

35.通过控制加入金属添加剂的所含水分及密度,可以显著提高熔体的质量。若所含水分质量过高,则会导致熔体中的气体含量超标,铸锭疏松严重,铝壳冲压不良;若金属添加剂的圆饼密度过小,一方面会导致金属添加剂圆饼不紧实,加入铝水中后易形成粉末燃烧造渣,另一方面会导致金属含量不足,助熔剂含量超标,熔体出现夹渣,铝合金带材冲压不良,甚至开裂报废的现象。

36.步骤s2、对所述铸锭进行铣面。

37.其中,所述铸锭通过铣面将其表面壳层铣削干净。

38.步骤s3、对铣面后的所述铸锭采用加热炉进行加热处理。

39.具体地,所述加热处理包括第一段加热处理和第二段加热处理,所述第一段加热处理的温度为600-610℃,时间为8-12h,所述第二段加热处理的温度为530-540℃,时间为4-5h。

40.其中,铣面后的所述铸锭先采用所述加热炉进行第一段加热处理,当第一段加热处理完成后,则直接将加热炉的温度转为530-540℃进行第二段加热处理,直至第二段加热处理的时间完成即可。

41.步骤s4、对加热处理后的所述铸锭进行热连轧,以得到厚度为5.0-8.0mm的热轧坯料。

42.具体地,所述热连轧的终轧温度为330-350℃。

43.具体地,所述热连轧的轧制过程采用乳化液进行润滑和冷却,所述乳化液在使用的过程温度为55-65℃。

44.其中,乳化液通过喷射的方式喷射到工作辊(轧辊)上,这样可以使其具有良好的油水分离性,使其润滑性能优良,从而通过热连轧轧制出来的铝板表面光洁,色泽均匀。

45.所述乳化液为无皂乳化液,无皂乳化液是指乳化液中不含金属皂及有机皂成分。相比传统的皂基乳化液,轧辊上必须要形成均匀致密的“粘铝涂层”,即在轧辊上形成一层物理粘附膜,这种物理粘附膜与轧辊的结合并不牢固,因此,在实际生产中,若“粘铝涂层”控制不当则容易产生脱落,导致铝合金板面出现非金属压入的缺陷。而本实施例通过采用无皂乳化液作为所述乳化液,则可以通过化学反应在轧辊上形成化学反应膜,无需控制皂基乳化液必须形成的“粘铝涂层”,完全避免了传统皂基乳化液所造成的缺陷。

46.具体地,所述热连轧包括热粗轧和热精轧,所述热粗轧和所述热精轧在轧制前投入尼龙刷辊清刷轧辊的表面3-5min,其中,所述尼龙刷辊与所述轧辊的转向保持一致,所述刷辊的压靠力为3500-3800n,转速为350-400rpm,横向窜动频率为25hz。

47.这样在进行轧制时,便可以全程不用投入刷辊,避免了刷辊破坏轧辊表面均匀细腻的化学反应膜,以使得到的铝合金带材的表面质量优良。

48.具体地,所述热精轧在轧制的过程中,所述铸锭的两边宽度分别为100-150mm的部分采用乳液喷嘴开启5s关闭10s的方式进行循环喷洒所述乳化液。

49.这样便可以在满足边部轧制润滑的同时,提高热轧坯料边部的终轧温度,保持边部与中部的温差在3℃以内。若所述乳化液沿带宽全喷,则会导致边部的乳化液量大,带走的热量相对于中部更多,其温度会低于中部10-15℃,从而导致成品的制耳率不均匀,差距较大,冲制动力电池外壳的报废率更高。而本实施例通过沿所述铸锭的两边宽度分别为100-150mm的部分采用乳液喷嘴开启5s关闭10s的方式进行喷洒,完全的避免这样的问题。

50.步骤s5、对所述热轧坯料进行冷轧,以得到厚度为1.0-2.0mm的铝卷。

51.具体地,所述冷轧轧制至中间道次时,其中间坯料的厚度为1.2-2.8mm,所述冷轧轧制至中间道次后,对所述中间坯料进行清洗,并在清洗后进行完全再结晶退火,之后进行剩余道次的轧制。

52.其中,所述中间坯料是指所述热轧坯料经过所述冷轧轧制至中间道次时的热轧坯料。对所述中间坯料进行清洗,可以去除轧制油以及铝粉。

53.具体地,所述完全再结晶退火采用箱式退火炉进行至少二段退火处理,其中,第一段退火处理的炉气温度为560℃,时间为5h,第二段退火处理的炉气温度为390℃,时间为1.5-2.0h。

54.所述冷轧过程中的所述中间坯料进行完全再结晶退火时,先采用所述箱式退火炉进行第一段退火处理,当第一段退火处理完成后,则直接将所述箱式退火炉的炉气温度调节为390℃进行第二段退火处理,直至第二段退火处理的时间完成即可。

55.通过采用高温快速热处理的完全再结晶退火,可以避免含mn铝合金成分偏析导致的晶粒不均匀长大,可以使本实施例中铝合金带材的晶粒细小均匀,晶粒尺寸达到21-28μm,且深冲性能好,再通过配合其它的加工工艺,可以使成品的制耳率达到2.0-3.5%,满足制造动力电池外壳的要求。制耳率过高或过低,都会导致方形电池外壳的边部产生“v形缺料”现象,最后导致报废,而本实施例通过完全再结晶退火配合其它的加工工艺,可以完全避免制耳率过高或过低导致的报废现象。

56.具体地,所述冷轧采用冷轧机进行,所述冷轧机的入口张紧辊进行镀铬处理,其

中,所述入口张紧辊的硬度高且均匀,粗糙度为0.85-1.0μm,压下量为10-15mm。

57.表面硬度高且均匀以及粗糙度均匀的镀铬张紧辊,可以提高所述入口张紧辊的辊面质量。

58.这样可以使得到的成品的表面色泽均匀,同时,结合适当的压下量,可以使成品不易打滑,避免粘铝或擦伤,以得到表面质量优良的成品。

59.具体地,得到所述铝卷后对其进行清洗,这样可以去除铝卷上的轧制油、铝粉及铁粉等异物。

60.具体地,在对所述中间坯料和所述铝卷进行清洗时,采用间隔距离均匀的扇形喷嘴喷射清洗水清洗,并采用清洗机列线清刷辊分别清刷所述中间坯料和所述铝卷的上表面及下表面,其中,所述扇形喷嘴的喷射压力为8-10bar,所述清洗水的温度为75-85℃。

61.采用间隔距离均匀的扇形喷嘴喷射清洗水清洗,可以保证清洗水能覆盖所述中间坯料和所述铝卷的整个平面。

62.所述清洗机列线清刷辊的清刷压力根据所述中间坯料或所述铝卷的厚度转化为电流进行控制,所述清洗机列线的上下清刷辊根据所述中间坯料或所述铝卷的厚度进行自动调节压靠力。表现为,厚度小于1.0mm时,压靠电流为80-90%的额定电流;厚度为1.0-2.0mm时,压靠电流为60-70%的额定电流;厚度大于2.0-4.0mm,压靠电流为30-40%的额定电流,所述额定电流为10安培。若所述清洗机列线清刷辊的压靠力过大,其刷毛会影响成品的表面质量,产生“刷痕”现象;若压靠力过小,则会导致清洗不干净,而本实施例通过上述限定,则可以完全避免压靠力过大或过小而产生的缺陷,以清洗干净,并保证成品的表面洁净。

63.具体地,所述清洗水包括去离子水和浓度为0.5-0.75%的清洗剂。

64.如图2所示为游离碱点对应的清洗剂浓度曲线图,清洗剂浓度=0.01445+0.2642*碱点,所述游离碱点为50ml清洗水中的清洗剂消耗盐酸溶液的体积,单位为毫升,所述盐酸浓度为0.1mol/l。

65.传统通过清洗水的电导率来控制表征清洗剂的浓度,其易受到清洗水中铝粉、铁粉及油脂等异物的干扰,严重影响清洗质量。而本实施例通过科学的方法监控所述清洗剂的浓度,避免了电导率表征指标所带来的不利弊端,并且,可以得到表面洁净、无铝粉、铁粉及油脂的成品。若所述清洗剂浓度过高,成品表面易导致碱液痕缺陷,而且腐蚀板面导致严重发白;若所述清洗剂浓度过低,带材表面的轧制油及铝粉则不能去除干净,成品表面的铝粉还会导致冲压外壳麻坑及挤伤等缺陷。而本实施例通过上述限定,完全解决了所述清洗剂浓度过高或过低所带来的缺陷。

66.具体地,得到所述铝卷后采用磨抛机对其与套筒接触的横断面进行打磨成圆弧状。

67.其中,所述圆弧状横断面的切线角度即弦切角为30

°‑

40

°

。

68.这样可以避免所述铝卷的直角横断面与套筒在较大卷取张力的情况下,产生横向折印。

69.步骤s6、对所述铝卷进行纵剪分条,以得到宽度为100-500mm的铝合金带材。

70.具体地,所述纵剪分条采用纵剪分条设备进行,所述纵剪分条设备的上圆盘刀和下圆盘刀的侧隙为所述铝合金带材的厚度的6-8%。

71.这样可以得到边部质量优良、切边边部光滑、毛刺高度小于0.02mm及无铝粉掉落的成品,且冲制时,还不会导致铝粉压入动力电池外壳。

72.具体地,所述纵剪分条设备的活套坑中分切的每条铝合金带材在自然垂直的状态下高度差小于5mm。

73.这样可以获取板形优良,内部残余应力小的成品,且冲制时,动力电池外壳还不会由于扭曲变形而导致报废,满足制造动力电池外壳的要求。

74.上述各步骤中所述的“加热炉”、“箱式退火炉”根据实际需求,可以使用同一型号的加热炉、箱式退火炉,也可以使用不同的型号的加热炉、箱式退火炉,相应的,可以使用同一个加热炉、箱式退火炉,也可以使用不同的加热炉、箱式退火炉。

75.本实施例中铝合金带材的制备方法通过限定原料配方并依次采用半连续铸造方法、铣面、加热处理、热连轧、冷轧、完全再结晶退火以及纵剪分条的工艺制备得到铝合金带材,可以使其抗拉强度为145-156mpa,制耳率为2.3-3.0%,综合机械性能优良,深冲性能优良、表面质量优良,无粘伤折印、无色差,色泽均匀,边部质量优良,无铝粉等质量缺陷,易于加工冲压成型,从而满足制造动力电池外壳的要求。

76.动力电池外壳所用的铝合金带材需要满足条件:厚度为1.0-2.0mm,宽度为100-500mm,抗拉强度为140-160mpa,制耳率为2.0-3.5%,综合机械性能优良,深冲性能优良,表面质量优良,无色差等。而本实施例所达到的技术效果均能满足制造动力电池外壳的条件,符合了制造动力电池外壳对铝合金带材的需求。

77.本发明还提供了另一种实施例,本实施例提供的是一种铝合金带材,该铝合金带材由上述实施例中的铝合金带材的制备方法制成,本实施例中的铝合金带材应用于动力电池的外壳。

78.由于本实施例中的铝合金带材是由上述实施例中的铝合金带材的制备方法制成,因此,本实施例中的铝合金带材也能达到上述实施例中铝合金带材的制备方法所达到的技术效果,在此不作赘述。

79.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1