一种汽车金属车身的涂装前处理工艺的制作方法

1.本发明涉及涂装技术领域,尤其是一种汽车金属车身的涂装前处理工艺。

背景技术:

2.随着我国经济和社会的发展,汽车工业也迅速发展,对汽车的处理工艺要求也越来越精细,汽车涂装前的处理工艺主要分四个部分脱脂、除锈、表调、磷化。在进行汽车工件表面进行脱脂工序改进时,主要考虑对脱脂液的开发和研究,提高脱脂液的脱脂效率和质量。除锈工艺在很大程度上是可以和脱脂工序进行合并的,但对除锈剂的选择一定要绿色环保。磷化作为最重要的步骤,也必须要严格按照工序保质保量的进行;但现有的涂装前处理工艺在环保节能方面仍然存在一定的缺陷,而且在人们日益增加车身涂装效果的需求下,传统的涂装前处理工艺已经无法满足后续涂装加工的需求;因此,有必要对汽车金属车身的涂装前处理工艺进行改进。

技术实现要素:

3.本发明的目的在于提供一种能大大提高汽车车身在后续涂装工序中的处理效果以及涂装完成后汽车车身的涂装质量,可以大大延长汽车车身使用,减少生产时的能耗,节约成本,保护环境的涂装前处理工艺。

4.为达到上述目的,本发明通过以下技术方案实现:一种汽车金属车身的涂装前处理工艺,该工艺包括包括以下步骤:a.预脱脂:向汽车金属车身表面进行热水喷淋,采用物理压力和温度降低油的黏度;b.脱脂:将汽车金属车身放置于脱脂池中,加入脱脂液,对汽车金属车身上进行除油处理;c.除锈:对汽车金属车身进行抛丸加工处理,除去汽车金属车身表面的氧化皮;d.表调:将汽车金属车身放置于表调池中,采用表调剂对汽车金属车身表面进行处理,使汽车金属车身表面活性均一化;e.磷化:将汽车金属车身放置于磷化池中,采用磷化剂对汽车金属车身表面进行处理,使汽车金属车身表面形成磷化膜。

5.进一步,在进行步骤b后需要对通过喷淋装置对汽车金属车身进行两次清洗,在第一次清洗时采用温度为40℃~50℃的清水进行10~20min的清洗,在第二次清洗时采用温度为35℃~40℃的清水进行10~20min的清洗;在进行步骤e后需要对通过喷淋装置对汽车金属车身进行两次清洗,在第一次清洗时采用温度为50℃~60℃的清水进行5~15min的清洗,在第二次清洗时采用温度为60℃~70℃的清水进行5~10min的清洗。

6.进一步,清洗过程中所采用的水是通过步骤a中的产生的废水经过过滤装置过滤,步骤a中的产生的废水通过余热回收装置进行热能回收,回收得到的热能通过换热器与过滤后的水换热,从而对清洗时所用的清水进行预热。

7.进一步,步骤b中的脱脂液由重量百分比30%~50%的强碱、30%~50%的可溶碳酸盐、10%~20%的硅酸盐、7~10%的表面活性剂和7~10%的稳定剂混配而成,所述强碱为naoh,所述可溶碳酸盐为na2co3,所述硅酸盐为na2o

·

nsio2,所述表面活性剂为十二烷基苯磺酸钠;所述稳定剂为三乙醇胺。

8.进一步,步骤b包括喷淋、浸洗、水洗三道工序,其中:所述喷淋工序是将6~10%的所述高温脱脂剂加入到75~90℃的脱盐水工作液中,充分混合后对待处理的汽车金属车身表面进行喷淋,喷淋时间4~5min,压力0.10mpa~0.15mpa;所述浸洗工序是将4~5%的所述高温脱脂剂加入到86~90℃的脱盐水工作液中,充分混合后对待处理的汽车金属车身表面进行浸洗,浸洗时间1~1.5min;所述水洗工序是采用未添加脱脂剂的65~70℃的脱盐水工作液,直接对待处理的汽车金属车身表面进行清洗,清洗时间3~4min,处理完成后脱脂池中的废液排出到废液收集装置中进行收集,处理过程中产生的余热由余热回收装置进行回收。

9.进一步,在进行步骤c后,将经过抛丸处理的汽车金属车身放入打砂处理液进行处理,打砂处理的温度为70℃,所述打砂处理的时间为90秒,处理完成后的打砂处理液排到废液收集装置中进行收集,处理过程中产生的余热由余热回收装置进行回收。

10.进一步,所述打砂处理液为如下质量浓度的各组分:过氧化氢35ml/l;三氯化铁80克/升;氯化铵65克/升;盐酸80ml/l;水余量。

11.进一步,在进行打砂处理后,汽车金属车身放入中和处理液中进行中和处理,所述中和处理液包括如下质量浓度的各组分:氢氧化钠30克/升、十二烷基苯磺酸钠2克/升、水余量,处理完成后的中和处理液排到废液收集装置中进行收集,处理过程中产生的余热由余热回收装置进行回收。

12.进一步,在步骤d中采用的含有碳酸盐表调剂的水溶液,对汽车金属车身进行浸渍或喷淋6分钟的处理。

13.进一步,在步骤e中磷化剂的原料及质量百分比为磷酸二氢钠40~50%、三聚磷酸钠20~30%、碳酸钠15~20%、磷酸钛2~5%、mn盐0.5~1%、ni盐0.5~1%、zn盐2~5%、水余量,所述汽车金属车身磷化膜处理的时间为3~4min,处理完成后的磷化剂废液排到废液收集装置中进行收集,处理过程中产生的余热由余热回收装置进行回收。

14.本发明的有益效果为:该涂装前处理工艺能大大提高汽车车身在后续涂装工序中的处理效果以及涂装完成后汽车车身的涂装质量,可以大大延长汽车车身使用,减少生产时的能耗,而且处理过程中产生的热能会被重新利用,从而节约成本的目的,处理过程中产生的废料作统一收集处理,从而达到保护环境的目的。

附图说明

15.图1为该工艺的流程示意图。

16.图2为表调后汽车金属车身表面的电镜扫描图。

17.图3为磷化处理后汽车金属车身上磷化膜的晶相的电镜扫描图。

18.图4为汽车金属车身上的磷化膜截面结构示意图。

具体实施方式

19.如图1所示,一种汽车金属车身的涂装前处理工艺,该工艺包括包括以下步骤:a.预脱脂:向汽车金属车身表面进行热水喷淋,采用物理压力和温度降低油的黏度;b.脱脂:将汽车金属车身放置于脱脂池中,加入脱脂液,对汽车金属车身上进行除油处理;c.除锈:对汽车金属车身进行抛丸加工处理,除去汽车金属车身表面的氧化皮;d.表调:将汽车金属车身放置于表调池中,采用表调剂对汽车金属车身表面进行处理,使汽车金属车身表面活性均一化;e.磷化:将汽车金属车身放置于磷化池中,采用磷化剂对汽车金属车身表面进行处理,使汽车金属车身表面形成磷化膜。

20.在进行步骤b后需要对通过喷淋装置对汽车金属车身进行两次清洗,在第一次清洗时采用温度为40℃~50℃的清水进行10~20min的清洗,在第二次清洗时采用温度为35℃~40℃的清水进行10~20min的清洗;在进行步骤e后需要对通过喷淋装置对汽车金属车身进行两次清洗,在第一次清洗时采用温度为50℃~60℃的清水进行5~15min的清洗,在第二次清洗时采用温度为60℃~70℃的清水进行5~10min的清洗。

21.清洗过程中所采用的水是通过步骤a中的产生的废水经过过滤装置过滤,步骤a中的产生的废水通过余热回收装置进行热能回收,回收得到的热能通过换热器与过滤后的水换热,从而对清洗时所用的清水进行预热。

22.步骤b中的脱脂液由重量百分比30%~50%的强碱、30%~50%的可溶碳酸盐、10%~20%的硅酸盐、7~10%的表面活性剂和7~10%的稳定剂混配而成,所述强碱为naoh,所述可溶碳酸盐为na2co3,所述硅酸盐为na2o

·

nsio2,所述表面活性剂为十二烷基苯磺酸钠;所述稳定剂为三乙醇胺。

23.步骤b包括喷淋、浸洗、水洗三道工序,其中:所述喷淋工序是将6~10%的所述高温脱脂剂加入到75~90℃的脱盐水工作液中,充分混合后对待处理的汽车金属车身表面进行喷淋,喷淋时间4~5min,压力0.10mpa~0.15mpa;所述浸洗工序是将4~5%的所述高温脱脂剂加入到86~90℃的脱盐水工作液中,充分混合后对待处理的汽车金属车身表面进行浸洗,浸洗时间1~1.5min;所述水洗工序是采用未添加脱脂剂的65~70℃的脱盐水工作液,直接对待处理的汽车金属车身表面进行清洗,清洗时间3~4min,处理完成后脱脂池中的废液排出到废液收集装置中进行收集,处理过程中产生的余热由余热回收装置进行回收。

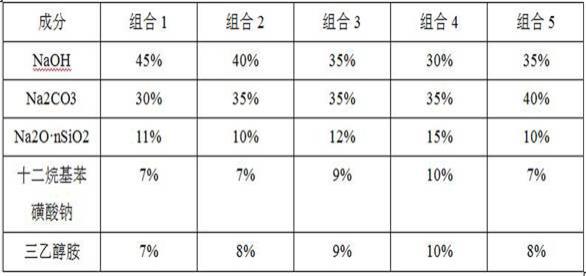

24.表1为不同成分比例的脱脂液组合配方表:

按上述工艺,钢板表面清洗效率为99~99.5%,钢板表面残留物为4~5.5mg/m2,目测钢板表面水分覆盖面积占整个板面的比例为95~100%。

25.在进行步骤c后,将经过抛丸处理的汽车金属车身放入打砂处理液进行处理,打砂处理的温度为70℃,所述打砂处理的时间为90秒,处理完成后的打砂处理液排出到废液收集装置中进行收集,处理过程中产生的余热由余热回收装置进行回收。

26.所述打砂处理液为如下质量浓度的各组分:过氧化氢35ml/l;三氯化铁80克/升;氯化铵65克/升;盐酸80ml/l;水余量。

27.在进行打砂处理后,汽车金属车身放入中和处理液中进行中和处理,所述中和处理液包括如下质量浓度的各组分:氢氧化钠30克/升、十二烷基苯磺酸钠2克/升、水余量,处理完成后的中和处理液排到废液收集装置中进行收集,处理过程中产生的余热由余热回收装置进行回收。

28.在步骤d中采用的含有碳酸钠盐的表调剂的水溶液,对汽车金属车身进行浸渍或喷淋6分钟的处理。

29.在步骤e中磷化剂的原料及质量百分比为磷酸二氢钠40~50%、三聚磷酸钠20~30%、碳酸钠15~20%、磷酸钛2~5%、mn盐0.5~1%、ni盐0.5~1%、zn盐2~5%、水余量,所述汽车金属车身磷化膜处理的时间为3~4min,处理完成后的磷化剂废液排到废液收集装置中进行收集,处理过程中产生的余热由余热回收装置进行回收。

30.表2为不同成分比例的磷化剂组合配方表:

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1