一种高密度细晶结构钼合金顶头及其制备方法与流程

1.本发明涉及钼合金顶头技术领域,特别涉及一种高密度细晶结构钼合金顶头及其制备方法。

背景技术:

2.钼合金顶头是生产高镍铬不锈钢、耐热钢、轴承钢和其它特种合金钢管的关键工具。钼合金顶头在使用过程中,接触温度达到1200℃,穿孔中顶头会迅速升温至1150℃(一般在1100-1200℃),而钼及钼合金除具有高温强度,良好的导电、导热和低的热膨胀系数外,还拥有易于加工的优势,从而使钼合金顶头与普通顶头相比具有更大的优势。

3.美国较早进行了钼合金穿孔顶头的试验,1965年我国开始研制钼合金顶头,不久铸态钼合金顶头就取代耐热钢顶头,为大批量生产钢管所采用,寿命也从穿管几十支提升至120支左右。

4.为了克服铸态钼合金顶头在工艺、性能和成本上的缺陷,我国1975年研制成功tzc粉的冶金钼合金顶头。目前我国穿不锈钢管用钼顶头目前大都是采用粉的冶金法生产的tzm、tzc、mtzr等钼合金顶头,其穿孔性能逐渐完善,与铸态钼顶头相比,生产工艺简单、成本低,穿管寿命也提高至200~300支(即每只钼合金顶头的穿管数量达到200~300支)。该材料具有良好的高温强度和耐磨性、良好的导热性及耐激冷激热性,可满足恶劣条件下的钢管穿孔生产,在无缝钢管的穿孔技术中具有广泛的适用性。

5.但是,对目前粉末冶金制备的顶头而言,顶头产品普遍存在较大尺寸的气孔,密度仅要求≥9.3g/cm3,且其晶粒度仅仅达到7级(6000个/mm2),导致高温抗拉强度较低,且穿管时仍然存在裂纹、墩粗和缩短等失效现象;现有工艺无法实现顶头材料的高密度与高晶粒度(即晶粒尺寸细小)兼具,即通过去除杂质、细晶强化的方式提升材料的高温抗拉强度和耐磨性是主要方法,但烧结工艺对于实现高密度和细晶结构又是相矛盾的,例如,采用提高烧结温度和时间的方式以使钼顶头的密度增大并提高抗拉强度,但同时其晶粒尺寸将变大,因此通过现有制备工艺调整难以使得钼顶头材料兼具高密度和细晶结构。

6.申请号为cn201410831008.2,公开日为2015年04月15日公开的中国发明专利,公开了一种复合稀土氧化物强化的钼合金顶头的制备方法。其制备步骤如下:

①

五种原料通过三维混料机混合;

②

之后将所述混合粉的原料压制成型180mpa~250mpa,压制时间为8min~10min,得到顶头坯料;对所述顶头坯料进行精整加工去除多余的顶头坯料;最后放入氢气炉中将经精整加工后的顶头坯料进行1920℃~2000℃烧结处理8h~12h,到80℃出炉,冷却至室温后制备得到钼合金顶头;其中,原料组分的配比如下:碳粉的质量为钼粉质量的0.2%~0.3%,氢化钛粉的质量为钼粉质量的1.0%~1.5%,氢化锆粉的质量为钼粉质量的0.25%~0.32%,氧化铈粉的质量为钼粉质量的0.9%~1.8%,氧化钇粉的质量为钼粉质量的0.3%~0.6%,氧化铈粉和氧化钇粉的质量比为(2~3):1。使用上述方法制得的钼顶头合金,其晶粒度仅为6级(4500~5700个/mm2),维氏硬度255~272hv,抗拉强度最高仅有380mpa,高温抗拉强度未在公开文件中体现。

7.申请号为cn201810467535.8,公开日为2018年10月12日的中国发明专利,公开了一种用于加工无缝钢管的钼顶头及其制备方法,该钼顶头由以下百分比的原料制成:ti:1.0-1.5%、zr:0.1-0.3%、c:0.1-0.3%、wc:0.5-3.0%,余量为钼粉;所述ti、zr、c、wc以及钼粉的粒度均为2-5μm。该钼顶头的制备方法为:混料:将原料在混料机中混合12-24h;制坯:经压力为335-350mpa冷静压成型后,采用机床车切削;

④

中高温烧结为:12h升温至950℃,保温1.5h后,3.5h升温至1200℃,保温3h后,4h升温至1950℃,保温5h,停机随炉冷却,到80℃出炉;烧结之后的产品加工成型。其中,通过改进原料和烧结工艺,制备的产品的密度≥9.8g/cm3,但维氏硬度仅在220~235hv。

8.综上,本领域迫切需要开发一种高密度高细晶结构的钼合金顶头产品,以使在性能上具有更高的常温抗拉强度、高温抗拉强度和硬度,解决其穿管时容易存在裂纹、墩粗和缩短等失效现象的问题,提升顶头的使用寿命。

技术实现要素:

9.为解决上述现有技术中提到的问题:现有钼顶头普遍存在较大尺寸的气孔,且其密度和晶粒度偏低,导致其高温抗拉强度较低,穿管时钼顶头容易存在裂纹、墩粗和缩短等失效现象,影响钼顶头使用寿命的问题。

10.本发明提供一种高密度细晶结构钼合金顶头,按质量百分比,其包括以下原料组分:1.4%~1.7%氢化钛粉、0.4%~0.7%氢化锆粉、0.5%~0.6%碳粉、0.9%~1.1%氧化镧粉,95.9%~96.8%钼粉。

11.在一实施例中,所述氢化钛粉的费氏粒度为1.0μm~2.0μm,氢化锆粉的费氏粒度为1.0μm~2.0μm,所述碳粉的费氏粒度为4μm~8μm,所述氧化镧粉的费氏粒度为0.6μm~1μm,钼粉的费氏粒度为3.0μm~3.6μm。

12.在一实施例中,所述氢化钛粉和氢化锆粉的质量纯度均不小于99.5%,所述碳粉的质量纯度不小于99.9%,所述氧化镧粉和钼粉的质量纯度均不小于99.95%。

13.本发明还提供一种如上所述的高密度细晶结构钼合金顶头的制备方法,其包括以下制备步骤:

14.s100、原料混粉:基于湿法掺杂方式,将所述原料组分、磨球和乙醇置于湿磨机中充分球磨混合,而后干燥得到混合粉;

15.s200、压制成型:将s100得到的混合粉置于冷等静压机中压制成型,得到粉坯顶头;

16.s300、粉坯车削:对s200制得的粉坯顶头进行外形精整加工去除粉坯余量,制得粉坯车削顶头;

17.s400、烧结:将s300制得的粉坯车削顶头放入中频氢气烧结炉中,在氢气气氛下烧结,制得高密度细晶结构钼合金顶头。

18.由于该原料组分,即原料混合粉的比重差异大,制备工艺上通过湿磨破碎混合及干燥混合掺杂,相比与其他混粉工艺顶头材料,原料混合粉的费氏粒度进一步降低,同时均匀性也有所提高,降低材料杂质元素及粉末团聚,以进一步提高制得的钼顶头产品的密度和晶粒度等级。

19.在一实施例中,s400中,中频氢气烧结炉烧结过程中的运行曲线为:

20.第一程序段为从室温升温至800~900℃,升温时间360~480min;第二程序段为于800~900℃下保温60~120min;

21.第三程序段为升温至1200~1300℃,升温时间300~420min;第四程序段为于1200~1300℃下保温240~300min;

22.第五程序段为升温至1500~1600℃,升温时间300~360min;第六程序段为于1500~1600℃下保温240~300min;

23.第七程序段为升温至1900~2000℃,升温时间360~480min;第八程序段为于1900~2000℃下保温300~360min;

24.第九程序段为降温至1500~1600℃,降温时间240~360min;第十程序段为于1500~1600℃下保温60~120min。

25.本发明针对特定的原料组分采用所述运行曲线,该烧结运行曲线设置第一程序段到第二程序段主要用于排出气体和水分及氢化物分解;设置第三程序段到第六程序段只要目的在于形成烧结颈,使原料粉末颗粒表面发生氧化物还原及生成碳化物;设置第七程序段到第八程序段进入高温烧结阶段,主要目的是烧结颈长大,烧结体内部空隙封闭。

26.相比传统的直接在1800~2000℃下进行烧结的烧结工艺,本发明针对特定的原料组分采用所述运行曲线,除去杂质元素效果好,能够进一步提高产品的密度,使产品的硬度和耐磨性增加。

27.在一实施例中,s100中,所述球磨条件为:球磨转速为40~70r/min,球磨时间为240~300min,球料比为(0.5~1):1,原料组分与乙醇的质量比为1:(0.5~0.8)。

28.在一实施例中,s100中,干燥温度为80~100℃,干燥时间为960~1440min。

29.在一实施例中,s100中,将干燥后的混合粉置于100~200目超声波筛粉机过筛后,制得松装密度为1.9~2.2g/cm3、振实密度为3.7~4.3g/cm3的混合粉。

30.该优选方案中,通过超声波筛粉机过筛,利用超声技术特有的高频振动、细化分散均质的功能,将其用于在原料组分粉末的混合工序中,发挥了超声波能细化原料组分的晶粒粒度、强化各原料组分的分散均化程度、抑制组料中脆性粗大晶粒的生长条件等功能,采用超声波筛粉机过筛技术以进一步优化制造工艺,消除在钼合金内部容易造成裂纹、缩松、孔洞等隐患,从而进一步提升制得的钼合金顶头的机械物理性能。

31.其中,根据需求,对超声波筛粉机的频率、声强、辐射时间等工作参数进行适应性调整,以使经超声波筛粉机过筛后获得松装密度为1.9~2.2g/cm3、振实密度为3.7~4.3g/cm3的混合粉。

32.在一实施例中,s200中,压制成型条件为:压制压力为180~220mpa,压制时间90~120s。

33.在一实施例中,s400中,先通入氮气以去除中频氢气烧结炉内空气,而后通入氢气。

34.基于上述,与现有技术相比,本发明提供的高密度细晶结构钼合金顶头,具有以下优势:

35.本发明提供的钼合金顶头兼具高密度和细晶结构,使其能够在使用过程中获得极高的再结晶温度,相比传统钼合金顶头,其密度显著高于现有的传统钼合金顶头的密度要求,同时其晶粒度等级高,其纵截面上每平方毫米的晶粒数显著增加;在性能上,其具有优

异的抗拉强度和高温抗拉强度,同时保持良好的硬度;基于其具有高密度和细晶结构以及优异性能,该钼合金顶头的使用寿命能够得到显著提升。

36.本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

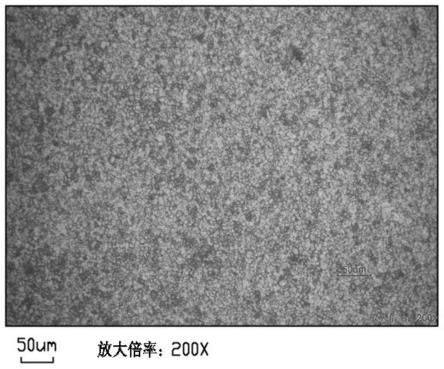

38.图1为本发明提供的实施例1制备的钼合金顶头纵截面金相组织图;

39.图2为本发明提供的实施例2制备的钼合金顶头纵截面金相组织图;

40.图3为本发明提供的对比例1制备的钼合金顶头纵截面金相组织图;

41.图4为本发明提供的对比例2制备的钼合金顶头纵截面金相组织图。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

44.本发明提供一种高密度细晶结构钼合金顶头,其由以下重量百分比的原料组分制成:1.4%~1.7%氢化钛粉、0.4%~0.7%氢化锆粉、0.5%~0.6%碳粉、0.9%~1.1%氧化镧粉,95.9%~96.8钼粉%(即余量为钼粉)。

45.其中,所述氢化钛粉的费氏粒度为1.0μm~2.0μm,氢化锆粉的费氏粒度为1.0μm~2.0μm,所述碳粉的费氏粒度为4μm~8μm,所述氧化镧粉的费氏粒度为0.6μm~1μm,钼粉的费氏粒度为3.0μm~3.6μm。优选地,所述氢化钛粉和氢化锆粉的质量纯度均不小于99.5%,所述碳粉的质量纯度不小于99.9%,所述氧化镧粉和钼粉的质量纯度均不小于99.95%;

46.本发明提供的高密度细晶结构钼合金顶头主要通过在钼基体中添加特定配比的微米级超细粒度稀土氧化镧粉、细粒度氢化钛粉、细粒度氢化锆粉及碳粉等进行活化结合,相比其他配方顶头,能够在相同或更高的烧结工艺下获得高的密度和晶粒度,在使用过程中(使用过程中钼顶头处于高温)获得极高的再结晶温度,在性能上就是拥有高的高温抗拉

强度,提升顶头的使用寿命。

47.本发明还提供一种上述高密度细晶结构钼合金顶头的制备方法,包括以下步骤:

48.1)原料混粉:

49.1.1)基于湿法掺杂方式,称量一定量的原料组分置于50l~300l湿磨机中,倒入钼磨球及乙醇,在球磨转速为40~70r/min下,充分球磨混合240~300min,得到混合浆料;

50.其中,球料比为(0.5~1):1,即钼磨球与原料组分的质量比为(0.5~1):1;料液比为1:(0.5~0.8),即原料组分与乙醇的质量比为1:(0.5~0.8);

51.1.2)再将混合浆料倒出放置至z型真空干燥器,于80~100℃下干燥960~1440min,得到干燥后的混合粉;

52.1.3)将上述混合粉经过100~200目超声波筛粉机过筛后,获得制得松装密度为1.9~2.2g/cm3、振实密度为3.7~4.3g/cm3的混合粉;其中,所述超声波筛粉机的频率、声强、辐射时间等工作参数根据需求进行适应性调整,以使经超声波筛粉机过筛后获得松装密度为1.9~2.2g/cm3、振实密度为3.7~4.3g/cm3的混合粉。

53.2)压制成型:将步骤1)制得的混合粉装入特定规格成型软膜中密封,放入冷等静压机中压制成型,得到粉坯顶头;其中压制压力为180~220mpa,压制时间90~120s;

54.3)粉坯车削:对步骤2)制得的粉坯顶头放入数控车床进行外形精整加工去除粉坯余量,制得粉坯车削顶头;

55.4)烧结:将步骤3)制得的粉坯车削顶头放入中频氢气烧结炉中,先通入氮气以去除炉内空气,直至炉内空气体积含量低于1%;然后通入氢气,在氢气气氛下烧结,制得钼合金顶头;最后关闭电源,烧结炉冷却至室温后取出产品,获得高密度细晶结构钼合金顶头。

56.其中,烧结过程中中频氢气烧结炉的运行曲线为:

57.第一程序段为从室温升温至800~900℃,升温时间360~480min;第二程序段为于800~900℃下保温60~120min;

58.第三程序段为升温至1200~1300℃,升温时间300~420min;第四程序段为于1200~1300℃下保温240~300min;

59.第五程序段为升温至1500~1600℃,升温时间300~360min;第六程序段为于1500~1600℃下保温240~300min;

60.第七程序段为升温至1900~2000℃,升温时间360~480min;第八程序段为于1900~2000℃下保温300~360min;

61.第九程序段为降温至1500~1600℃,降温时间240~360min;第十程序段为于1500~1600℃下保温60~120min。

62.本发明还提供以下实施例和对比例:

63.本发明提供的实施例和对比例的原料组分配方如下表1所示:

64.[0065][0066]

具体地,

[0067]

根据表1配方,将实施例和对比例中的原料组分按照以下制备方法制备钼合金顶头:

[0068]

实施例1

[0069]

1.钼合金顶头的原料组分如表1所示;

[0070]

2.制备成品尺寸为φ54mm

×

145mm的钼合金顶头,钼合金顶头的制备主要包括以下四个步骤:

[0071]

1)原料混粉:将氢化钛粉、氢化锆粉、碳粉、氧化镧粉和钼粉称重后置于50l湿磨机中,倒入钼磨球(球料比0.8:1)及乙醇(料液比1:0.5),在球磨转速为40r/min下,球磨破碎混合240min,得到混合浆料;

[0072]

再将混合浆料倒出放置至z型干燥器,90℃混合干燥1440min,得到干燥后的混合粉;

[0073]

将上述混合粉经过200目超声波筛粉机过筛后,获得松装密度1.94g/cm3、振实密度4.17g/cm3的成品混合粉。其中,所述乙醇为工业酒精,工业酒精纯度在99%;

[0074]

2)压制:将粉末装入d54

×

145mm规格成型软膜中密封,放入冷等静压机中压制,得到粉坯顶头;其中压制压力为200mpa,压制时间120s;

[0075]

3)粉坯车削:将粉坯顶头放入htc1653数控车床进行尺寸及外形精加工,去除粉坯余量,制得粉坯车削顶头;

[0076]

4)烧结:将粉坯车削顶头放入中频氢气烧结炉中,首先通入氮气去除炉内空气,而后通入氢气,接着中频氢气烧结炉从室温升温至800℃,升温时间360min,保温60min;而后升温300min至1300℃,保温300min;后升温360min,温度从1300℃升至1600℃,保温300min;继续升温480min,温度从1600℃升至2000℃,保温360min;后降温240min,从2000℃降低至1600℃,保温120min;最后关闭电源,烧结炉冷却至室温后取出产品,获得高密度细晶结构钼合金顶头。

[0077]

实施例2

[0078]

1.钼合金顶头的原料组分如表1所示;

[0079]

2.制备成品尺寸为φ54mm

×

145mm的钼合金顶头,钼合金顶头的制备主要包括以下四个步骤:

[0080]

1)原料混粉:将氢化钛、氢化锆、碳粉、氧化镧和钼粉称重后置于50l湿磨机中,倒入钼磨球(球料比0.8:1)及乙醇(料液比1:0.8),在球磨转速为70r/min下,球磨破碎混合300min;

[0081]

再将混合浆料倒出放置至z型干燥器,100℃混合干燥960min,得到干燥后的混合粉;

[0082]

将上述混合粉经过100目超声波筛粉机过筛后,获得松装密度2.0g/cm3、振实密度4.2g/cm3的成品混合粉。其中,所述乙醇为工业酒精,工业酒精纯度在99%;

[0083]

2)压制:将末装入d54

×

145mm规格成型软膜中密封,放入冷等静压机中压制,得到粉坯顶头;其中压制压力为180mpa,压制时间90s;

[0084]

3)粉坯车削:将粉坯顶头放入htc1653数控车床进行尺寸及外形精加工,去除粉坯余量,制得粉坯车削顶头;

[0085]

4)烧结:将粉坯车削顶头放入中频氢气烧结炉中,首先通入氮气去除炉内空气,后通入氢气,接着中频氢气烧结炉从室温升温至900℃,升温时间480min,保温120min;而后升温420min至1200℃,保温240min;后升温300min,温度从1200℃升至1500℃,保温240min;继续升温360min,温度从1500℃升至1900℃,保温480min;后降温360min,从1900℃降低至1500℃,保温60min;最后关闭电源,烧结炉冷却至室温后取出产品,随炉冷却至室温取出,获得高密度细晶结构钼合金顶头。

[0086]

实施例3

[0087]

1.钼合金顶头的原料组分如表1所示;

[0088]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;实施例3和实施例1的区别仅在于原料组分配方不同。

[0089]

实施例4

[0090]

1.钼合金顶头的原料组分如表1所示;

[0091]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;实施例4和实施例1的区别仅在于原料组分配方不同。

[0092]

对比例1

[0093]

1.钼合金顶头的原料组分如表1所示;

[0094]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;对比例1和实施例1的区别仅在于原料组分配方不同。

[0095]

对比例2

[0096]

1.钼合金顶头的原料组分如表1所示;

[0097]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;该对比例和实施例1的区别仅在于原料组分配方不同。

[0098]

对比例3

[0099]

1.钼合金顶头的原料组分如表1所示;

[0100]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;该对比例和实施例1的区别仅在于原料组分配方不同。

[0101]

对比例4

[0102]

1.钼合金顶头的原料组分如表1所示;

[0103]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;该对比例和实施例1的区别仅在于原料组分配方不同。

[0104]

对比例5

[0105]

1.钼合金顶头的原料组分如表1所示;

[0106]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;该对比例和实施例1的区别仅在于原料组分配方不同。

[0107]

对比例6

[0108]

1.钼合金顶头的原料组分如表1所示;

[0109]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;该对比例和实施例1的区别仅在于原料组分配方不同。

[0110]

对比例7

[0111]

1.钼合金顶头的原料组分如表1所示;

[0112]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;该对比例和实施例1的区别仅在于原料组分配方不同。

[0113]

对比例8

[0114]

1.钼合金顶头的原料组分如表1所示;

[0115]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;该对比例和实施例1的区别仅在于原料组分配方不同。

[0116]

对比例9

[0117]

1.钼合金顶头的原料组分如表1所示;

[0118]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;该对比例和实施例1的区别仅在于原料组分配方不同。

[0119]

对比例10

[0120]

1.钼合金顶头的原料组分如表1所示;

[0121]

2.制备成品钼合金顶头:钼合金顶头的尺寸和钼合金顶头的制备方法均与实施例1一致;该对比例和实施例1的区别仅在于原料组分配方不同。

[0122]

实施例和对比例中,选用的氢化钛粉的纯度≥99.5%;氢化锆粉的纯度≥99.5%;

碳粉的纯度≥99.9%;氧化镧粉的纯度≥99.95%;钼粉的纯度≥99.95%。

[0123]

在线切割机上取上述实施例和对比例中制得的钼合金顶头的中部区域样品,于相同测试条件下进行相关性能指标的测试,测试结果如下表2所示:

[0124]

表2

[0125][0126][0127]

其中,表2中维氏硬度测试标准为gb/t340.1-2009;所述抗拉强度的测试标准为

gb/t4338-2006,其中,高温抗拉强度是钼顶头经1150℃的热处理下进行抗拉强度测试得到的;晶粒度等级的分级标准为gb/t6394-2017。

[0128]

从表2的测试结果可以看出:

[0129]

对于实施例:

[0130]

传统钼合金顶头的性能一般能够达到硬度180~210hv10,抗拉强度360~420mpa,高温抗拉强度200~240mpa,其晶粒度仅仅达到7级;相比传统的钼合金顶头,本发明实施例所制得的钼合金顶头具有高密度和细晶结构,使其能够在使用过程中获得极高的再结晶温度,其密度大于9.7g/cm3,显著高于现有的传统钼合金顶头的密度要求(密度仅要求≥9.3g/cm3);同时,其晶粒度高达9级,其纵截面上每平方毫米的晶粒数高达10000个以上(具体如图1实施例1的钼合金顶头纵截面金相组织图、图2实施例2的钼合金顶头纵截面金相组织图所示),且其在性能上具有优异的抗拉强度和高温抗拉强度,同时保持良好的硬度;基于其高密度细晶结构以及优异性能,使得使用时钼顶头的使用寿命能够获得显著提升。

[0131]

对于对比例:

[0132]

相比实施例1,对比例1的密度降低,尤其是其晶粒度等级仅为7级,其纵截面上每平方毫米的晶粒数仅达7000个以上(数量越小,晶粒越大),具体如图3对比例1的钼合金顶头纵截面金相组织图所示,可以明显看出相比实施例1的金相图,对比例1的晶粒显著变大,钼顶头的常温抗拉强度、高温抗拉强度、硬度也显著变差;

[0133]

相比实施例1,对比例2的密度降低,尤其是其晶粒度等级仅为7级,其纵截面上每平方毫米的晶粒数仅达6000个以上,具体如图4对比例2的钼合金顶头纵截面金相组织图所示,可以明显看出相比实施例1的金相图,该对比例的晶粒显著变大,钼顶头的抗拉强度、高温抗拉强度、硬度也显著变差;

[0134]

相比实施例1,对比例3的密度降低,尤其是其晶粒度等级仅为7级,其纵截面上每平方毫米的晶粒数仅达6000个以上,晶粒尺寸变大,钼顶头的抗拉强度、高温抗拉强度、硬度也显著变差;

[0135]

相比实施例1,对比例4的密度降低,尤其是其晶粒度等级仅为7级,其纵截面上每平方毫米的晶粒数仅达6000个以上,晶粒尺寸变大,钼顶头的抗拉强度、高温抗拉强度、硬度也显著变差;

[0136]

相比实施例1,对比例5的密度降低,尤其是其晶粒度等级仅为8级,且钼顶头的抗拉强度、高温抗拉强度、硬度也显著变差;

[0137]

相比实施例1,对比例6的密度降低,且钼顶头的抗拉强度、高温抗拉强度显著变差;

[0138]

相比实施例1,对比例7的密度降低,且钼顶头的抗拉强度、高温抗拉强度、硬度也显著变差;

[0139]

相比实施例1,对比例8的密度降低,且钼顶头的抗拉强度、高温抗拉强度、硬度也显著变差。

[0140]

需要说明的是:

[0141]

本文中采用“~”表示数值范围,该表达方式的表示范围内包含两个端点值;

[0142]

除了上述具体实施例体现的实际选择外,所述高密度细晶结构钼合金顶头由以下质量百分比的原料组分制成:1.4%~1.7%氢化钛粉、0.4%~0.7%氢化锆粉、0.5%~

0.6%碳粉、0.9%~1.1%氧化镧粉,95.9%~96.8%钼粉(余量为钼粉)。原料组分质量百分比在上述配比范围内均可行,包括但不限于上述实施例方案;

[0143]

其中,除了上述具体实施例体现的实际选择外,优选地,所述氢化钛粉的费氏粒度为1.0μm~2.0μm,氢化锆粉的费氏粒度为1.0μm~2.0μm,所述碳粉的费氏粒度为4μm~8μm,所述氧化镧粉的费氏粒度为0.6μm~1μm,钼粉的费氏粒度为3.0μm~3.6μm,原料组分优选上述限定的费氏粒度范围,包括但不限于上述实施例体现的实际选择;

[0144]

除了上述具体实施例体现的实际选择外,优选地,所述氢化钛粉和氢化锆粉的质量纯度均不小于99.5%,所述碳粉的质量纯度不小于99.9%,所述氧化镧粉和钼粉的质量纯度均不小于99.95%;本发明可优选上述纯度的原料组分,包括但不限于上述实施例体现的实际选择;

[0145]

综上,上述实施例中的具体参数或一些常用试剂或原料,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以进行适应性调整。

[0146]

需要说明的是,上述实施例中的具体参数或一些常用试剂,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以进行适应性调整。

[0147]

此外,若无特殊说明,所采用的原料也可以为本领域常规市售产品、或者由本领域常规方法制备得到。

[0148]

综上所述,与现有技术相比,本发明提供的高密度细晶结构钼合金顶头,具有以下有益效果:

[0149]

本发明提供的钼合金顶头具有高密度和细晶结构,使其能够在使用过程中获得极高的再结晶温度,其密度大于9.7g/cm3,显著高于现有的传统钼合金顶头的密度要求(密度仅要求≥9.3g/cm3),同时其晶粒度高达9级,其纵截面上每平方毫米的晶粒数高达10000个以上,且其在性能上具有优异的抗拉强度和高温抗拉强度,同时保持良好的硬度;基于其高密度细晶结构以及优异性能,使得使用时钼顶头的使用寿命能够获得显著提升。

[0150]

需要说明的是:

[0151]

本文中涉及的原料组分尺寸大小为粉末颗粒的"粒度"而不是它们的"颗粒直径"(因为直径暗示为球形)。原料组分的尺寸为微观颗粒级别,微观颗粒的尺寸不再通过习惯用于宏观磨粒的标准筛分技术来确定,取而代之,本文通过“费氏粒度”来表达原料组分的粒度值;本文中“费氏粒度”是一种现有的颗粒尺寸表达方式,指的是一种粉末粒度值,测试基本方法一般为稳流式空气透过法,即在空气流速和压力不变的条件下,测定比表面积和平均粒度。费氏法是一种相对的测量方法,其不能精确地测定出粉末的真实粒度,仅用来控制工艺过程和产品的质量;

[0152]

本文中所述“振实密度”是指在规定条件下容器中的粉末经振实后所测得的单位容积的质量。振实密度或者说体积密度(在一些工业领域称为松装密度)定义为样品的质量除以它的体积,这一体积包括样品本身和样品孔隙及其样品间隙体积。其为现有的被广泛应用和认可的粉体性能表示方式,此处不再累述。

[0153]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或

者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0154]

尽管本文中较多的使用了诸如氢化钛、氢化锆、氧化镧等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

[0155]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1