一种提高8Cr4Mo4V轴承钢表面压应力层深度和疲劳性能的激光冲击强化方法

一种提高8cr4mo4v轴承钢表面压应力层深度和疲劳性能的激光冲击强化方法

技术领域

1.本发明属于激光加工技术领域,尤其涉及一种提高8cr4mo4v轴承钢表面压应力层深度和疲劳性能的激光冲击强化方法。

背景技术:

2.激光冲击强化(lsp)是一种先进的表面处理技术,用于改变表面层微观结构,提高表面压应力层深度和疲劳性能,增强金属材料的其他机械性能。在lsp工艺中,高功率密度(gw/cm

−2)、短脉冲持续时间(ns)的激光束照射到金属部件的表面,通过吸收保护层的快速气化产生等离子体形成冲击波,对材料表面产生力的作用,并传递到材料内部,同时与周围材料发生强烈的相互作用。在这种相互作用下,材料表层产生了塑性变形,形成了局部区域的残余应力层,可以显著提高材料表面压应力层深度和抗疲劳性能。

3.经研究表明,以往的大部分研究聚焦在激光能量、搭接率等参数对残余应力和组织形貌的影响。如果针对由激光烧蚀对材料表面产生的损伤程度,在冲击强化表面去除损伤层,能够更有效的提高材料的疲劳性能,延长构件的使用寿命。

技术实现要素:

4.针对以上所述,本发明的目的在于提供一种提高8cr4mo4v轴承钢表面压应力层深度和疲劳性能的激光冲击强化方法。

5.为解决上述技术问题,本发明具体提供下述技术方案。

6.一种提高8cr4mo4v轴承钢表面压应力层深度和疲劳性能的激光冲击强化方法,具体包括如下步骤:步骤一:对8cr4mo4v轴承钢进行热处理;步骤二:经过热处理后的8cr4mo4v轴承钢,进行磨光以获得光滑的冲击强化表面;步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴适当厚度的吸收保护层;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整位置至激光束入射试样所需强化的区域;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,出水口倾斜适当角度,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数并进行激光冲击强化,激光参数包括激光能量、脉宽、光斑尺寸及光斑搭接率;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用研磨抛光的方法去除适当厚度的激光冲击强化后表面损伤层。

7.进一步地,所述步骤1中,热处理条件为1070-1100℃、保温15-35min,三次回火540-550℃、保温2.5h。

8.进一步地,所述步骤四中,吸收保护层的厚度为70-100μm,吸收保护层的材料为黑胶带、铝箔或黑漆。

9.进一步地,所述步骤五中,调整所需冲击强化试样表面位置,使激光束与所需强化表面呈70-90

°

入射状态。

10.进一步地,所述步骤六中,水路机械臂出水口倾斜角度30-60

°

,水膜厚度为1-2mm。

11.进一步地,所述步骤七中,激光参数设置,脉冲能量设为6-8j,脉宽设为15-19ns,方形光斑设置边长范围为3-4mm,搭接率30%-50%。

12.进一步地,所述步骤九中,激光冲击强化后强化区域表面用磨光的方法至少去除20μm的强化层深度。

13.与现有技术相比,本发明具有如下有益效果。

14.1、本发明根据吸收保护层厚度相关计算理论,推算出本发明所用8cr4mo4v轴承钢的吸收保护层厚度为70-100μm,可以有效的保证冲击波的有效利用,降低损伤率。

15.2、本发明使激光束与待强化表面呈70-90

°

入射状态,可以保障达到最优的强化效果。

16.3、本发明提出得设置参数:脉冲能量、脉宽、方形光斑、搭接率能够有效地提高8cr4mo4v轴承钢的表面压应力层深度,材料的表面显微硬度提高约4%。

17.4、本发明针对8cr4mo4v轴承钢激光冲击强化后表面损伤,提出采用精磨或研磨抛光的方法加工掉适当的强化层深度,去除了材料表面损伤层,疲劳极限强度可提高30%-50%,能够有效的提高材料的疲劳性能和其他力学性能。

附图说明

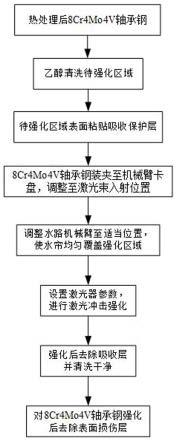

18.图1为本发明的流程图。

19.图2为本发明具体实施试样尺寸示意图。

20.图3为试样表面需粘贴吸收保护层示意图。

21.图4为实施例1激光冲击强化后试样表面微观组织。

22.图5为实施例1去掉损伤层后试样表面微观组织。

23.图6为实施例1强化后材料表面硬度提高情况。

24.图7为实施例1、实施例2进行疲劳试验后的疲劳极限强度。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

26.一种提高8cr4mo4v轴承钢表面压应力层深度和疲劳性能的激光冲击强化方法,具体包括如下步骤:步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1070-1100℃、保温15-35min,三次回火540-550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,进行磨光至光滑以获得光滑的冲击强化表面;

步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴吸收保护层厚度为70-100μm,吸收保护层的材料为黑胶带、铝箔或黑漆中的一种;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整所需冲击强化试样表面位置,使激光束与所需强化表面呈70-90

°

入射状态;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,水路机械臂出水口倾斜角度30-60

°

,水膜厚度为1-2mm,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数,脉冲能量设为6-8j,脉宽设为15-19ns,方形光斑设置边长范围为3-4mm,搭接率30%-50%,并进行激光冲击强化;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用磨光的方法去除至少20μm厚度的激光冲击强化后表面损伤层。

27.经检测材料的表面显微硬度提高约4%,疲劳极限强度提高了30%-50%。

28.下面结合图1对本发明采用的技术路线进行更详细的描述。

29.本实施例所采用的试样材料为8cr4mo4v轴承钢,具体尺寸如图2所示。

30.实施例1。

31.一种采用上述方法进行处理的试样实例,其步骤为:步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1090℃、保温32min,三次回火550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,采用金相砂纸240

#

、600

#

、1000

#

、2000

#

逐级打磨并利用金刚石研磨膏抛光,以获得光滑的冲击强化表面;步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴吸收保护层(如图3所示)厚度为100μm,吸收保护层的材料为黑胶带;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整所需冲击强化试样表面位置,使激光束与所需强化表面呈90

°

入射状态;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,水路机械臂出水口倾斜角度45

°

,水膜厚度为1mm,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数,脉冲能量设为8j,脉宽设为15ns,方形光斑设置为4mm

×

4mm,搭接率30%,并进行激光冲击强化,强化后表面组织形貌如图4所示;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用研磨抛光的方法去除20μm的激光冲击强化后表面损伤层。(如图5所示)。

32.采用维氏硬度仪测得激光冲击强化后表面硬度有明显提高,最大可由强化前746.78hv提高到776.40hv(如图6所示)。利用旋转弯曲疲劳试验机,检测得8cr4mo4v轴承钢试样黑胶带为吸收层时相比未强化的疲劳极限强度提高44.59%(如图7所示),验证了本发明方法的有效性。

33.实施例2。

34.一种采用上述方法进行处理的试样实例,其步骤为:步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1090℃、保温32min,三次回

火550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,采用金相砂纸240

#

、600

#

、1000

#

、2000

#

逐级打磨并利用金刚石研磨膏抛光,以获得光滑的冲击强化表面;步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴吸收保护层(如图3所示)厚度为100μm,吸收保护层的材料为铝箔;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整所需冲击强化试样表面位置,使激光束与所需强化表面呈90

°

入射状态;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,水路机械臂出水口倾斜角度45

°

,水膜厚度为1mm,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数,脉冲能量设为8j,脉宽设为15ns,方形光斑设置为4mm

×

4mm,搭接率30%,并进行激光冲击强化;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用研磨抛光的方法去除20μm的激光冲击强化后表面损伤层。

35.采用维氏硬度仪测得激光冲击强化后表面硬度有明显提高,最大可由强化前746.78hv提高到782.04hv。利用旋转弯曲疲劳试验机,检测得8cr4mo4v轴承钢试样铝箔为吸收层时相比未强化的疲劳极限强度提高45.95%(如图7所示)。

36.实施例3。

37.一种采用上述方法进行处理的试样实例,其步骤为:步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1090℃、保温32min,三次回火550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,采用金相砂纸240

#

、600

#

、1000

#

、2000

#

逐级打磨并利用金刚石研磨膏抛光,以获得光滑的冲击强化表面;步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴吸收保护层(如图3所示)厚度为100μm,吸收保护层的材料为黑胶带;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整所需冲击强化试样表面位置,使激光束与所需强化表面呈90

°

入射状态;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,水路机械臂出水口倾斜角度45

°

,水膜厚度为1mm,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数,脉冲能量设为8j,脉宽设为15ns,方形光斑设置为4mm

×

4mm,搭接率30%,并进行激光冲击强化;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用研磨抛光的方法去除25μm的激光冲击强化后表面损伤层。

38.采用维氏硬度仪测得激光冲击强化后表面硬度有明显提高,最大可由强化前746.78hv提高到779.06hv,利用旋转弯曲疲劳试验机,检测得8cr4mo4v轴承钢试样加工掉25μm的强化层深度其疲劳极限强度大于1080mpa,由于旋转弯曲疲劳测试规定试样的疲劳寿命若能达到107循环周次而不断裂,则认为在该应力下疲劳寿命为无限长,即可认为其旋转弯曲疲劳极限大于1080mpa。

39.实施例4。

40.一种采用上述方法进行处理的试样实例,其步骤为:步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1090℃、保温32min,三次回火550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,采用金相砂纸240

#

、600

#

、1000

#

、2000

#

逐级打磨并利用金刚石研磨膏抛光,以获得光滑的冲击强化表面;步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴吸收保护层(如图3所示)厚度为100μm,吸收保护层的材料为黑胶带;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整所需冲击强化试样表面位置,使激光束与所需强化表面呈90

°

入射状态;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,水路机械臂出水口倾斜角度45

°

,水膜厚度为1mm,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数,脉冲能量设为8j,脉宽设为15ns,方形光斑设置为4mm

×

4mm,搭接率30%,并进行激光冲击强化;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用研磨抛光的方法去除50μm的激光冲击强化后表面损伤层。

41.采用维氏硬度仪测得激光冲击强化后表面硬度有明显提高,最大可由强化前746.78hv提高到774.50hv。利用旋转弯曲疲劳试验机,检测得8cr4mo4v轴承钢试样加工掉50μm的强化层深度其疲劳极限强度为大于1080mpa。

42.对比例1。

43.步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1070-1100℃、保温15-35min,三次回火540-550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,采用金相砂纸240

#

、600

#

、1000

#

、2000

#

逐级打磨并利用金刚石研磨膏抛光,以获得光滑的表面。

44.采用维氏硬度仪测得激光冲击强化后表面硬度有明显提高,最大可由强化前746.78hv提高到774.50hv。利用旋转弯曲疲劳试验机,检测得8cr4mo4v轴承钢试样的疲劳极限强度为740mpa。

45.表1 去掉不同强化层深度的疲劳试样结果。

46.由表1可知,采用本发明的激光冲击强化方法,8cr4mo4v轴承钢试样加工掉25μm、50μm的强化层深度其疲劳极限强度均大于1080mpa,说明加工掉25μm时已全部去除表面损伤层,而在强化层范围内去掉更深的强化层其疲劳极限强度不变。可知,本发明方法显著提

高了8cr4mo4v轴承钢表面压应力层深度和疲劳性能。

47.对比例2。

48.步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1090℃、保温32min,三次回火550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,采用金相砂纸240

#

、600

#

、1000

#

、2000

#

逐级打磨并利用金刚石研磨膏抛光,以获得光滑的冲击强化表面;步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴吸收保护层(如图3所示)厚度为60μm,吸收保护层的材料为黑胶带;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整所需冲击强化试样表面位置,使激光束与所需强化表面呈90

°

入射状态;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,水路机械臂出水口倾斜角度45

°

,水膜厚度为1mm,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数,脉冲能量设为8j,脉宽设为15ns,方形光斑设置为4mm

×

4mm,搭接率30%,并进行激光冲击强化;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用研磨抛光的方法去除适当厚度的激光冲击强化后表面损伤层。

49.采用维氏硬度仪测得激光冲击强化后表面硬度有明显提高,最大可由强化前746.78hv提高到755.30hv。利用旋转弯曲疲劳试验机,检测得8cr4mo4v轴承钢试样黑胶带为吸收层时相比未强化的疲劳极限强度提高20.27%。由此可知,吸收层厚度较小时,强化效果比实施例1较差。

50.对比例3。

51.步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1090℃、保温32min,三次回火550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,采用金相砂纸240

#

、600

#

、1000

#

、2000

#

逐级打磨并利用金刚石研磨膏抛光,以获得光滑的冲击强化表面;步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴吸收保护层(如图3所示)厚度为110μm,吸收保护层的材料为黑胶带;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整所需冲击强化试样表面位置,使激光束与所需强化表面呈90

°

入射状态;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,水路机械臂出水口倾斜角度45

°

,水膜厚度为1mm,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数,脉冲能量设为8j,脉宽设为15ns,方形光斑设置为4mm

×

4mm,搭接率30%,并进行激光冲击强化;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用研磨抛光的方法去除适当厚度的激光冲击强化后表面损伤层。

52.采用维氏硬度仪测得激光冲击强化后表面硬度有明显提高,最大可由强化前746.78hv提高到757.80hv。利用旋转弯曲疲劳试验机,检测得8cr4mo4v轴承钢试样黑胶带

为吸收层时相比未强化的疲劳极限强度提高21.62%。由此可知,吸收层厚度较大时,强化效果比实施例1较差。

53.对比例4。

54.步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1090℃、保温32min,三次回火550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,采用金相砂纸240

#

、600

#

、1000

#

、2000

#

逐级打磨并利用金刚石研磨膏抛光,以获得光滑的冲击强化表面;步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴吸收保护层(如图3所示)厚度为100μm,吸收保护层的材料为黑胶带;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整所需冲击强化试样表面位置,使激光束与所需强化表面呈60

°

入射状态;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,水路机械臂出水口倾斜角度45

°

,水膜厚度为1mm,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数,脉冲能量设为8j,脉宽设为15ns,方形光斑设置为4mm

×

4mm,搭接率30%,并进行激光冲击强化;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用研磨抛光的方法去除适当厚度的激光冲击强化后表面损伤层。

55.采用维氏硬度仪测得激光冲击强化后表面硬度有明显提高,最大可由强化前746.78hv提高到760.50hv。利用旋转弯曲疲劳试验机,检测得8cr4mo4v轴承钢试样黑胶带为吸收层时相比未强化的疲劳极限强度提高24.32%。由此可知,冲击角度较小时,强化效果比实施例1相对较差。

56.对比例5。

57.步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1090℃、保温32min,三次回火550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,采用金相砂纸240

#

、600

#

、1000

#

、2000

#

逐级打磨并利用金刚石研磨膏抛光,以获得光滑的冲击强化表面;步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴吸收保护层(如图3所示)厚度为100μm,吸收保护层的材料为黑胶带;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整所需冲击强化试样表面位置,使激光束与所需强化表面呈120

°

入射状态;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,水路机械臂出水口倾斜角度45

°

,水膜厚度为1mm,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数,脉冲能量设为8j,脉宽设为15ns,方形光斑设置为4mm

×

4mm,搭接率30%,并进行激光冲击强化;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用研磨抛光的方法去除适当厚度的激光冲击强化后表面损伤层。

58.采用维氏硬度仪测得激光冲击强化后表面硬度有明显提高,最大可由强化前

746.78hv提高到759.80hv。利用旋转弯曲疲劳试验机,检测得8cr4mo4v轴承钢试样黑胶带为吸收层时相比未强化的疲劳极限强度提高22.97%。由此可知,冲击角度较大时,强化效果比实施例1较差些。

59.对比例6。

60.步骤一:对8cr4mo4v轴承钢进行热处理,热处理条件为1090℃、保温32min,三次回火550℃、保温2.5h;步骤二:经过热处理后的8cr4mo4v轴承钢,采用金相砂纸240

#

、600

#

、1000

#

、2000

#

逐级打磨并利用金刚石研磨膏抛光,以获得光滑的冲击强化表面;步骤三:将冲击强化表面用乙醇清洗干净并吹干;步骤四:清洗干净的冲击强化表面粘贴吸收保护层(如图3所示)厚度为100μm,吸收保护层的材料为黑胶带;步骤五:将8cr4mo4v轴承钢试样装夹至机械臂卡盘,并调整所需冲击强化试样表面位置,使激光束与所需强化表面呈90

°

入射状态;步骤六:调整水路机械臂至8cr4mo4v轴承钢试样附近位置,水路机械臂出水口倾斜角度45

°

,水膜厚度为1mm,使水帘均匀覆盖所需冲击强化表面;步骤七:设置激光参数,脉冲能量设为4j,脉宽设为15ns,方形光斑设置为4mm

×

4mm,搭接率30%,并进行激光冲击强化;步骤八:冲击强化后去除吸收层并用乙醇清洗干净;步骤九:采用研磨抛光的方法去除适当厚度的激光冲击强化后表面损伤层。

61.采用维氏硬度仪测得激光冲击强化后表面硬度有明显提高,最大可由强化前746.78hv提高到750.20hv。利用旋转弯曲疲劳试验机,检测得8cr4mo4v轴承钢试样黑胶带为吸收层时相比未强化的疲劳极限强度提高18.92%。由此可知,激光能量较小时,强化效果比实施例1较差。

62.最后应强调的是:以上实施案例是对本发明的技术方案进行示范,并非限制其使用范围,对其材料参数以及尺寸参数的修改本发明仍然适用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1