一种利用激光冲击提高G13Cr4Mo4Ni4V钢表面硬度及耐磨性能的工艺方法

一种利用激光冲击提高g13cr4mo4ni4v钢表面硬度及耐磨性能的工艺方法

技术领域

1.本发明属于激光冲击强化技术领域,特别涉及一种利用激光冲击提高g13cr4mo4ni4v钢表面硬度及耐磨性能的工艺方法。

背景技术:

2.众所周知,轴承材料的性能是决定轴承质量好坏的重要因素,8cr4mo4v钢虽然强度高、耐高温,但其断裂韧性差,容易产生疲劳裂纹。继而,外硬内韧的g13cr4mo4ni4v渗碳轴承钢被研制出来,但由于渗碳层中碳化物颗粒尺寸细小,所以导致其表面硬度低于8cr4mo4v钢、耐磨性略差。激光冲击强化技术是新兴的表面强化技术,其力学效应使表层材料发生塑性变形,引入加工硬化效应,正适合用于提高g13cr4mo4ni4v渗碳轴承钢表面硬度及耐磨性。

3.近年来,激光冲击强化技术发展迅速,该技术不仅能够使金属材料表层产生有利的残余压应力,而且能够使金属材料表层的晶粒细化,生成大量位错、孪晶等微观组织结构,从而有效提高材料表层的疲劳强度、耐磨性能,同时激光冲击强化技术具有非接触、操作方便、可控性强和适用范围广等特点,因此在滚动轴承领域内具有良好的应用前景。

4.g13cr4mo4ni4v作为第二代航空轴承钢,广泛应用于航空轴承的制造,由于其表面硬度及耐磨性能有待进一步提高,且鉴于激光冲击强化技术的优异性,优选一种提高g13cr4mo4ni4v钢表面硬度及耐磨性能的激光冲击强化方法显得尤为重要。

技术实现要素:

5.针对上述问题,本发明的目的在于提供一种利用激光冲击提高g13cr4mo4ni4v钢表面硬度及耐磨性能的工艺方法,以解决现有g13cr4mo4ni4v钢轴承套圈表面硬度及耐磨性不足等问题。

6.为了实现上述目的,本发明采用以下技术方案:一种利用激光冲击提高g13cr4mo4ni4v钢表面硬度及耐磨性能的工艺方法,包括以下步骤:步骤一:对试样进行热处理工艺;步骤二:将步骤一中所述热处理工艺(真空气淬+回火)后的10

×

10

×

10块状试样打磨至粗糙度一致;步骤三:对试样粘贴黑色吸收层;步骤四:装夹试样于试验专用夹具上,进行激光冲击强化处理;步骤五:测定激光冲击强化处理后试样表面硬度和耐磨性;步骤六:测定激光冲击强化处理后试样耐磨性;进一步地,所述步骤一中,热处理工艺中淬火温度为1070-1090℃,保温30~35min,三次回火处理温度是540℃-560℃,保温1.5-3.5 h。每次回火前都需一次冷处理,冷处理温

度为-75℃~-65℃,保温2h~3h;真空气淬加热前真空度低于5

×

10-2

pa。

7.进一步地,,所述步骤三中,吸收层采用型号为2100frtv型黑胶带、黑漆或铝箔中的任意一种,粘贴吸收层要求紧密贴合工件、无气泡、无杂质等。

8.进一步地,所述步骤四中,用1.974gw/cm

2-3.333gw/cm2的激光功率密度来大面积冲击试样表面,水膜厚度为1-2mm。

9.进一步地,所述步骤四中,激光器能量分布采用平顶分布,光斑为4mm

×

4mm方形光斑,光斑采用50%-75%搭接率。

10.与现有技术相比,本发明的优点及有益效果是。

11.1、本发明通过50%-75%搭接,用1.974gw/cm

2-3.333gw/cm2的激光功率密度进行冲击,使得大面积激光冲击效果更均匀,该方法明显增强了冲击效果,使得g13cr4mo4ni4v轴承钢表面硬度及耐磨性能显著增加。

12.2、本发明通过紧密粘贴黑色吸收保护层,增加了激光能量的吸收利用率。

13.3、本发明用1.974gw/cm

2-3.333gw/cm2的激光功率密度来大面积冲击试样表面,使试样表面硬度及耐磨性增加,且不至有烧蚀现象发生,水膜厚度为1-2mm,约束了爆炸冲击波,增加了靶材方向的冲击波峰值压力及持续时间。

14.4、本发明采用平顶分布的激光器能量束、50%-75%搭接率冲击试样表面,使试样表面硬度及耐磨性能均匀增加。

附图说明

15.图1是本发明的工艺方法的冲击路径图。

16.图2是本发明工艺方法的50%搭接率图。

17.图3是本发明工艺方法实施例1-4的表面硬度图。

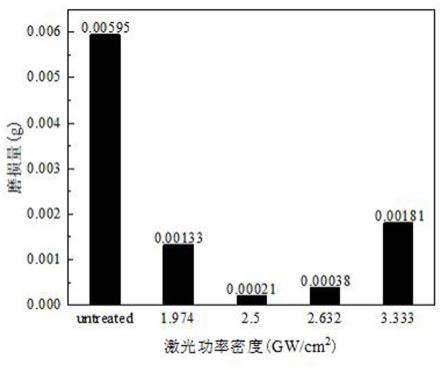

18.图4是本发明工艺方法实施例1-4的冲击后耐磨性能图。

19.图5是本发明工艺方法的对比例1-2表面硬度结果图。

20.图6是本发明工艺方法中对比例1-2冲击后耐磨性能图。

21.图7是本发明工艺方法中对比例3-4冲击后耐磨性能图。

具体实施方式

22.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

23.一种利用激光冲击提高g13cr4mo4ni4v钢表面硬度及耐磨性能的工艺方法,包括以下步骤:步骤一:准备15块10mm

×

10mm

×

10mm试样进行热处理工艺,热处理工艺中淬火温度为1070℃-1090℃,保温30~35min,三次回火处理温度是540℃-560℃,保温1.5h-3.5 h。每次回火前都需一次冷处理,冷处理温度为-75℃~-65℃,保温2h~3h;真空气淬加热前真空度低于5

×

10-2

pa。

24.步骤二:将步骤一中热处理工艺后的10mm

×

10mm

×

10mm块状试样15块,采用240、600、1000、2000目砂纸打磨至粗糙度一致,分别编号a1、a2、a3,b1、b2、b2,c1、c2、c3,d1、d2、d3,e1、e2、e3,分为a、b、c、d、e五组。

25.步骤三:b、c、d、e组分别粘贴黑色吸收层,吸收层采用型号为2100frtv型黑胶带或黑漆或铝箔(吸收能量和防止激光烧蚀工件表面的作用),粘贴吸收层要求紧密贴合工件、无气泡、杂质等。

26.步骤四:装夹b、c、d、e组试样于试验专用夹具上,设置激光器参数,分别用1.974gw/cm

2-3.333gw/cm2的激光功率密度来大面积冲击试样,搭接率为50%-75%,激光器能量分布采用平顶分布,水膜厚度为1-2mm,冲击路径,如附图1。

27.步骤五:移动机械臂至装夹位置,取下工件,去除吸收层,微抛5-10μm后,再次置套圈于超声波清洗器内清洗5-10min,取出吹干。测试未冲击试样及不同参数冲击后试样表面硬度,记录硬度值,并对比激光冲击后试样表面硬度变化。

28.步骤六:进行摩擦磨损试验前将样品称重5-10次,记录初始重量(保留四位有效数字),然后安装至往复式摩擦磨损试验机夹具上,设定垂直试验力:1kn,往复次数:3600次,时间:3600s,频率:1hz,幅值:5mm,采用航空轴承专用油润滑,摩擦磨损试验结束后再次超声清洗、吹干、再次称重、记录实验数据。

29.实施例1。

30.步骤一:准备6块10mm

×

10mm

×

10mm试样进行热处理工艺,热处理工艺中淬火温度为1090℃,保温35min,三次回火处理温度是540℃,保温2 h。每次回火前都需一次冷处理,冷处理温度为-75℃,保温2.5h。真空气淬加热前真空度为5

×

10-2

pa。

31.步骤二:将步骤一热处理工艺(真空气淬+回火)后的10mm

×

10mm

×

10mm块状试样,采用240、600、1000、2000目砂纸打磨至粗糙度一致,分别编号a1、a2、a3,b1、b2、b2。

32.步骤三:a组不进行激光冲击工艺处理,b组粘贴黑色吸收层,吸收层采用型号为2100frtv型黑胶带(吸收能量和防止激光烧蚀工件表面的作用),粘贴吸收层要求紧密贴合工件、无气泡、无杂质等。

33.步骤四:装夹步骤三b组试样于试验专用夹具上,设置激光器参数,调节水膜厚度为2mm,用1.974gw/cm2的激光功率密度来大面积冲击试样,光斑搭接率为50%(一个面上冲击9个光斑)冲击路径,如附图1,50%搭接率,如附图2。

34.步骤五:移动机械臂至装夹位置,取下工件,去除吸收层,微抛10μm后,再次置套圈于超声波清洗器内清洗10min,取出吹干。测试未冲击试样及不同参数冲击后试样表面硬度,记录硬度值,并对比激光冲击后试样表面硬度变化,未冲击试样硬度为728.18hv,1.974gw/cm2的激光功率密度冲击后试样的表面硬度为730.88hv,如附图3。

35.步骤六:将步骤五所述试样用镊子夹持称重10次,记录初始重量(保留四位有效数字)后安装至往复式摩擦磨损试验机夹具上,设定垂直试验力:1kn,往复次数:3600次,时间:3600s,频率:1hz,幅值:5mm,采用航空轴承专用油润滑,摩擦磨损试验结束后再次超声清洗、吹干、再次称重、记录实验数据,未冲击试样磨损量为0.00595g,1.974gw/cm2的激光功率密度大面积冲击试样的磨损量为0.00133g,如附图4。

36.实施例2。

37.步骤一:准备6块10mm

×

10mm

×

10mm试样进行热处理工艺,热处理工艺中淬火温度为1090℃,保温35min,三次回火处理温度是540℃,保温2 h。每次回火前都需一次冷处理,冷处理温度为-75℃,保温2.5h。真空气淬加热前真空度为5

×

10-2

pa。

38.步骤二:将步骤一热处理工艺(真空气淬+回火)后的10mm

×

10mm

×

10mm块状试样,

采用240、600、1000、2000目砂纸打磨至粗糙度一致,分别编号a1、a2、a3,c1、c2、c3。

39.步骤三:a组不进行激光冲击工艺处理,c组分别粘贴黑色吸收层,吸收层采用型号为2100frtv型黑胶带(吸收能量和防止激光烧蚀工件表面的作用),粘贴吸收层要求紧密贴合工件、无气泡、无杂质等。

40.步骤四:装夹步骤二c组试样于试验专用夹具上,设置激光器参数,调节水膜厚度为2mm,分别用2.5gw/cm2的激光功率密度来大面积冲击试样,光斑搭接率为50%(一个面上冲击9个光斑)冲击路径,如附图1,50%搭接率,如附图2。

41.步骤五:移动机械臂至装夹位置,取下工件,去除吸收层,微抛10μm后,再次置套圈于超声波清洗器内清洗10min,取出吹干。测试未冲击试样及不同参数冲击后试样表面硬度,记录硬度值,并对比激光冲击后试样表面硬度变化,其结果是2.5gw/cm2的激光功率密度冲击后试样的表面硬度为740.7hv,如附图3。

42.步骤六:将a、c两组试样用镊子夹持称重10次,记录初始重量(保留四位有效数字)后安装至往复式摩擦磨损试验机夹具上,设定垂直试验力:1kn,往复次数:3600次,时间:3600s,频率:1hz,幅值:5mm,采用航空轴承专用油润滑,摩擦磨损试验结束后再次超声清洗、吹干、再次称重、记录实验数据,其结果是2.5gw/cm2的激光功率密度冲击后试样的磨损量为0.00021g,如附图4。

43.实施例3。

44.步骤一:准备6块10mm

×

10mm

×

10mm试样进行热处理工艺,热处理工艺中淬火温度为1090℃,保温35min,三次回火处理温度是540℃,保温2 h。每次回火前都需一次冷处理,冷处理温度为-75℃,保温2.5h。真空气淬加热前真空度为5

×

10-2

pa。

45.步骤二:将步骤一热处理工艺(真空气淬+回火)后的10mm

×

10mm

×

10mm块状试样,采用240、600、1000、2000目砂纸打磨至粗糙度一致,分别编号a1、a2、a3,d1、d2、d3。

46.步骤三:a组不进行激光冲击工艺处理,d组分别粘贴黑色吸收层,吸收层采用型号为2100frtv型黑胶带(吸收能量和防止激光烧蚀工件表面的作用),粘贴吸收层要求紧密贴合工件、无气泡、无杂质等。

47.步骤四:装夹步骤二d组试样于试验专用夹具上,设置激光器参数,调节水膜厚度为2mm,分别用2.632gw/cm2的激光功率密度来大面积冲击试样,光斑搭接率为50%(一个面上冲击9个光斑)冲击路径,如附图1,50%搭接率,如附图2。

48.步骤五:移动机械臂至装夹位置,取下工件,去除吸收层,微抛10μm后,再次置套圈于超声波清洗器内清洗10min,取出吹干。测试未冲击试样及不同参数冲击后试样表面硬度,记录硬度值,并对比激光冲击后试样表面硬度变化,其结果是2.632gw/cm2的激光功率密度冲击后试样的表面硬度为735.36hv,如附图3。

49.步骤六:将a、d两组试样用镊子夹持称重10次,记录初始重量(保留四位有效数字)后安装至往复式摩擦磨损试验机夹具上,设定垂直试验力:1kn,往复次数:3600次,时间:3600s,频率:1hz,幅值:5mm,采用航空轴承专用油润滑,摩擦磨损试验结束后再次超声清洗、吹干、再次称重、记录实验数据,其结果是2.632gw/cm2的激光功率密度冲击后试样的磨损量为0.00038g,如附图4。

50.实施例4。

51.步骤一:准备6块10mm

×

10mm

×

10mm试样进行热处理工艺,热处理工艺中淬火温度

为1090℃,保温35min,三次回火处理温度是540℃,保温2 h。每次回火前都需一次冷处理,冷处理温度为-75℃,保温2.5h。真空气淬加热前真空度为5

×

10-2

pa。

52.步骤二:将步骤一热处理工艺(真空气淬+回火)后的10mm

×

10mm

×

10mm块状试样,采用240、600、1000、2000目砂纸打磨至粗糙度一致,分别编号a1、a2、a3,e1、e2、e3。

53.步骤三:a组不进行激光冲击工艺处理,e组分别粘贴黑色吸收层,吸收层采用型号为2100frtv型黑胶带(吸收能量和防止激光烧蚀工件表面的作用),粘贴吸收层要求紧密贴合工件、无气泡、杂质等。

54.步骤四:装夹步骤二e组试样于试验专用夹具上,设置激光器参数,调节水膜厚度为2mm,分别用3.333gw/cm2的激光功率密度来大面积冲击试样,光斑搭接率为50%(一个面上冲击9个光斑)冲击路径,如附图1,50%搭接率,如附图2。

55.步骤五:移动机械臂至装夹位置,取下工件,去除吸收层,微抛10μm后,再次置套圈于超声波清洗器内清洗10min,取出吹干。测试未冲击试样及不同参数冲击后试样表面硬度,记录硬度值,并对比激光冲击后试样表面硬度变化,其结果是2.5gw/cm2的激光功率密度冲击后试样的表面硬度为745.18hv,如附图3。

56.步骤六:将a、e两组试样用镊子夹持称重10次,记录初始重量(保留四位有效数字)后安装至往复式摩擦磨损试验机夹具上,设定垂直试验力:1kn,往复次数:3600次,时间:3600s,频率:1hz,幅值:5mm,采用航空轴承专用油润滑,摩擦磨损试验结束后再次超声清洗、吹干、再次称重、记录实验数据,其结果是3.333gw/cm2的激光功率密度冲击后试样的磨损量为0.00181g,如附图4。

57.对比例1。

58.步骤一:准备6块10mm

×

10mm

×

10mm试样进行热处理工艺,热处理工艺中淬火温度为1090℃,保温35min,三次回火处理温度是540℃,保温2 h。每次回火前都需一次冷处理,冷处理温度为-75℃,保温2.5h。真空气淬加热前真空度为5

×

10-2

pa。

59.步骤二:将步骤一热处理工艺(真空气淬+回火)后的10mm

×

10mm

×

10mm块状试样,采用240、600、1000、2000目砂纸打磨至粗糙度一致,分别编号a1、a2、a3,b1、b2、b2。

60.步骤三:a组不进行激光冲击工艺处理,b组粘贴黑色吸收层,吸收层采用型号为2100frtv型黑胶带(吸收能量和防止激光烧蚀工件表面的作用),粘贴吸收层要求紧密贴合工件、无气泡、无杂质等。

61.步骤四:装夹步骤三b组试样于试验专用夹具上,设置激光器参数,调节水膜厚度为2mm,用1.1904gw/cm2的激光功率密度来大面积冲击试样,光斑搭接率为50%(一个面上冲击9个光斑)冲击路径,如附图1,50%搭接率,如附图2。

62.步骤五:移动机械臂至装夹位置,取下工件,去除吸收层,微抛10μm后,再次置套圈于超声波清洗器内清洗10min,取出吹干。测试未冲击试样及不同参数冲击后试样表面硬度,记录硬度值,并对比激光冲击后试样表面硬度变化,未冲击试样硬度为728.18hv,1.1904gw/cm2的激光功率密度冲击后试样的表面硬度为728.3hv, 如附图5。

63.步骤六:将步骤五所述试样用镊子夹持称重10次,记录初始重量(保留四位有效数字)后安装至往复式摩擦磨损试验机夹具上,设定垂直试验力:1kn,往复次数:3600次,时间:3600s,频率:1hz,幅值:5mm,采用航空轴承专用油润滑,摩擦磨损试验结束后再次超声清洗、吹干、再次称重、记录实验数据,未冲击试样磨损量为0.00595g,1.1904gw/cm2的激光

功率密度大面积冲击试样的磨损量为0.00233g,如附图6。

64.对比例2。

65.步骤一:准备6块10mm

×

10mm

×

10mm试样进行热处理工艺,热处理工艺中淬火温度为1090℃,保温35min,三次回火处理温度是540℃,保温2 h。每次回火前都需一次冷处理,冷处理温度为-75℃,保温2.5h。真空气淬加热前真空度为5

×

10-2

pa。

66.步骤二:将步骤一热处理工艺(真空气淬+回火)后的10mm

×

10mm

×

10mm块状试样,采用240、600、1000、2000目砂纸打磨至粗糙度一致,分别编号a1、a2、a3,b1、b2、b2。

67.步骤三:a组不进行激光冲击工艺处理,b组粘贴黑色吸收层,吸收层采用型号为2100frtv型黑胶带(吸收能量和防止激光烧蚀工件表面的作用),粘贴吸收层要求紧密贴合工件、无气泡、无杂质等。

68.步骤四:装夹步骤三b组试样于试验专用夹具上,设置激光器参数,调节水膜厚度为2mm,用3.417gw/cm2的激光功率密度来大面积冲击试样,光斑搭接率为50%(一个面上冲击9个光斑)冲击路径,如附图1,50%搭接率,如附图2。

69.步骤五:移动机械臂至装夹位置,取下工件,去除吸收层,微抛10μm后,再次置套圈于超声波清洗器内清洗10min,取出吹干。测试未冲击试样及不同参数冲击后试样表面硬度,记录硬度值,并对比激光冲击后试样表面硬度变化,未冲击试样硬度为728.18hv,3.417gw/cm2的激光功率密度冲击后试样的表面硬度为746.9hv, 如附图5。

70.步骤六:将步骤五所述试样用镊子夹持称重10次,记录初始重量(保留四位有效数字)后安装至往复式摩擦磨损试验机夹具上,设定垂直试验力:1kn,往复次数:3600次,时间:3600s,频率:1hz,幅值:5mm,采用航空轴承专用油润滑,摩擦磨损试验结束后再次超声清洗、吹干、再次称重、记录实验数据,未冲击试样磨损量为0.00595g,3.417gw/cm2的激光功率密度大面积冲击试样的磨损量为0.00258g,如附图6。

71.对比例3。

72.步骤一:准备6块10mm

×

10mm

×

10mm试样进行热处理工艺,热处理工艺中淬火温度为1090℃,保温35min,三次回火处理温度是540℃,保温2 h。每次回火前都需一次冷处理,冷处理温度为-75℃,保温2.5h。真空气淬加热前真空度为5

×

10-2

pa。

73.步骤二:将步骤一热处理工艺(真空气淬+回火)后的10mm

×

10mm

×

10mm块状试样,采用240、600、1000、2000目砂纸打磨至粗糙度一致,分别编号a1、a2、a3,b1、b2、b2。

74.步骤三:a组不进行激光冲击工艺处理,b组粘贴黑色吸收层,吸收层采用型号为2100frtv型黑胶带(吸收能量和防止激光烧蚀工件表面的作用),粘贴吸收层要求紧密贴合工件、无气泡、无杂质等。

75.步骤四:装夹步骤三b组试样于试验专用夹具上,设置激光器参数,调节水膜厚度为2mm,用1.974gw/cm2的激光功率密度来大面积冲击试样,光斑搭接率为30%(一个面上冲击9个光斑)冲击路径,如附图1。

76.步骤五:移动机械臂至装夹位置,取下工件,去除吸收层,微抛10μm后,再次置套圈于超声波清洗器内清洗10min,取出吹干。测试未冲击试样及不同参数冲击后试样表面硬度,记录硬度值,并对比激光冲击后试样表面硬度变化,未冲击试样硬度为728.18hv,1.974gw/cm2的激光功率密度冲击后试样的表面硬度分布不均匀,分别为728.9、730.88hv。

77.步骤六:将步骤五所述试样用镊子夹持称重10次,记录初始重量(保留四位有效数

字)后安装至往复式摩擦磨损试验机夹具上,设定垂直试验力:1kn,往复次数:3600次,时间:3600s,频率:1hz,幅值:5mm,采用航空轴承专用油润滑,摩擦磨损试验结束后再次超声清洗、吹干、再次称重、记录实验数据,未冲击试样磨损量为0.00595g,1.974gw/cm2的激光功率密度大面积冲击试样的磨损量为0.00183g,如附图7。

78.对比例4。

79.步骤一:准备6块10mm

×

10mm

×

10mm试样进行热处理工艺,热处理工艺中淬火温度为1090℃,保温35min,三次回火处理温度是540℃,保温2 h。每次回火前都需一次冷处理,冷处理温度为-75℃,保温2.5h。真空气淬加热前真空度为5

×

10-2

pa。

80.步骤二:将步骤一热处理工艺(真空气淬+回火)后的10mm

×

10mm

×

10mm块状试样,采用240、600、1000、2000目砂纸打磨至粗糙度一致,分别编号a1、a2、a3,b1、b2、b2。

81.步骤三:a组不进行激光冲击工艺处理,b组粘贴黑色吸收层,吸收层采用型号为2100frtv型黑胶带(吸收能量和防止激光烧蚀工件表面的作用),粘贴吸收层要求紧密贴合工件、无气泡、无杂质等。

82.步骤四:装夹步骤三b组试样于试验专用夹具上,设置激光器参数,调节水膜厚度为2mm,用1.974gw/cm2的激光功率密度来大面积冲击试样,光斑搭接率为80%(一个面上冲击9个光斑)冲击路径,如附图1。

83.步骤五:移动机械臂至装夹位置,取下工件,去除吸收层,微抛10μm后,再次置套圈于超声波清洗器内清洗10min,取出吹干。测试未冲击试样及不同参数冲击后试样表面硬度,记录硬度值,并对比激光冲击后试样表面硬度变化,未冲击试样硬度为728.18hv,1.974gw/cm2的激光功率密度冲击后试样的表面硬度为731.2hv、733.8hv,表面硬度分布不均匀。

84.步骤六:将步骤五所述试样用镊子夹持称重10次,记录初始重量(保留四位有效数字)后安装至往复式摩擦磨损试验机夹具上,设定垂直试验力:1kn,往复次数:3600次,时间:3600s,频率:1hz,幅值:5mm,采用航空轴承专用油润滑,摩擦磨损试验结束后再次超声清洗、吹干、再次称重、记录实验数据,未冲击试样磨损量为0.00595g,1.974gw/cm2的激光功率密度大面积冲击试样的磨损量为0.00156g,如附图7。

85.以上所述仅为本发明的实施方式,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进、扩展等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1