一种具有双峰晶粒组织的亚共晶Al-Ce合金的制备方法

一种具有双峰晶粒组织的亚共晶al-ce合金的制备方法

技术领域

1.本发明涉及一种具有双峰晶粒组织的亚共晶al-ce合金的制备方法;属于铝合金材料加工制备技术领域。

背景技术:

2.al-ce合金具有优异的热稳定性和可铸造性,是下一代耐热汽车结构件的优选材料,但较差的力学性能使其在与其它铸造合金的竞争中处于劣势。al-ce合金的共晶组织由纤维状al

11

ce3相构成,这种纤维状的第二相严重损害了合金的力学性能,并且目前尚未发现存在其它元素能实现对纤维形貌的显著变质。尽管激光增材制造和粉末冶金等方式能够制备具有精细微观结构的al-ce合金,但其高昂的制备成本并不利于大规模工业化生产。固溶强化以及析出强化虽然也可提升al-ce合金的强度,但却导致延伸率大幅度降低。通过常规手段获得兼具高强度和高延展性的al-ce合金目前仍存在较大的难度。

3.晶粒细化是一种同时提高合金强度和延展性的有效方式,但常规铸造时添加细化剂带来的细化效果有限,常依靠后续塑性变形实现晶粒细化。然而共晶型合金经塑性变形或者再经过再结晶退火后,虽然可以实现晶粒细化,但共晶组织的流线型分布仍会造成材料性能的各向异性。高温下长时间保温虽然可消除各向异性,但是却又会导致晶粒的粗化。等通道挤压及高压扭转等加工方式虽然也可实现共晶合金晶粒细化,但细晶降低了材料的加工硬化能力和变形稳定性,对长期服役的器件不利。双峰晶粒组织实现了保留细晶强度的同时,增强了合金的加工硬化能力,抵抗细晶的变形失稳,是实现强度和延展性综合提升的理想组织。因此,通过适当加工方式及结合后续热处理制备各向同性,且具有双峰晶粒组织的亚共晶al-ce合金具有重要的工业价值。

技术实现要素:

4.本发明针对现有亚共晶al-ce合金组织粗大、塑性较差的缺点,本发明提供了一种力学性能优异的具有双峰晶粒组织的亚共晶al-ce合金的制备方法。本发明可实现双峰晶粒组织可控,生产效率高,制备的合金力学性能优异。

5.本发明提供一种具有双峰晶粒组织的亚共晶al-ce合金的制备方法,所得合金组织具有细晶和粗晶混合的特征,其中细晶的尺寸分布为2~15μm,粗晶的尺寸分布为20~50μm,且所有晶粒均为等轴球形。

6.本发明提供一种具有双峰晶粒组织的亚共晶al-ce合金的制备方法,所得合金的抗拉强度为125-171mpa、伸长率为12.5~19%;在成分相同时,所得合金相比于铸态产品,其抗拉强度提升20%以上、延伸率提升50%以上,具体到本发明可以提升28%~36%、延伸率提升53~87%。

7.本发明提供一种具有双峰晶粒组织的亚共晶al-ce合金的制备方法,其中亚共晶al-ce合金中ce的质量分数为3~8%、优选为4~8wt%、进一步优选为5~8wt%。当ce含量低于此区间时共晶组织含量低,合金强度较差;高于此区间时,合金的变形能力差,加工过

程易开裂,废品率高,不利于后续冷轧加工,且高ce含量的合金的凝固区间小,不利于后续确定半固态温度。

8.本发明提供一种具有双峰晶粒组织的亚共晶al-ce合金的制备方法,所得合金组织中粗晶所占体积比为15%-35%,余量为细晶。

9.本发明提供一种具有双峰晶粒组织的亚共晶al-ce合金的制备方法,包括如下步骤:

10.步骤一

11.将铸态亚共晶al-ce合金坯置于保温炉中,在200~300℃、优选为230~300℃保温后进行多道次等温热轧;得到热轧板;

12.步骤二

13.对步骤一所得热轧料进行多道次冷轧;得到冷轧板;

14.步骤三

15.对步骤二所得冷轧板进行半固态保温处理;然后淬火;得到具有双峰晶粒组织的亚共晶al-ce合金;半固态保温处理的温度为650~655℃,保温时间为15~30min。

16.作为优选方案,本发明一种具有双峰晶粒组织的亚共晶al-ce合金的制备方法;步骤一中热轧的轧制道次不低于5次,总变形量为50~80%。多道次热轧提升了al-ce合金的变形能力,促进了组织内部的回复和再结晶,降低了后续工艺中冷轧的变形阻力。

17.作为优选方案,本发明一种具有双峰晶粒组织的亚共晶al-ce合金的制备方法;步骤二中,冷轧的轧制道次不低于5次,总变形量为40~60%。多道次冷轧降低了板材边裂的可能性,且在组织内部存储了足够的变形能。

18.本发明一种具有双峰晶粒组织的亚共晶al-ce合金的制备方法;所得合金的抗拉强度为125-171mpa、伸长率为12.5~19%;在成分相同时,所得合金相比于铸态产品,其抗拉强度提升28%~36%、延伸率提升53~87%。

19.原理和优势

20.本发明中亚共晶al-ce合金中ce的质量分数为3~8%,当ce含量低于此区间时共晶组织含量低,合金强度较差;高于此区间时,合金的变形能力差,加工过程易开裂,废品率高。

21.本发明采用多道次热轧结合多道次冷轧的方式制备了al-ce合金板材,热轧实现了板材的初步成型;冷轧在获得了最终尺寸板材尺寸的同时为组织内部注入了大量的变形储能,这为后续应变诱发熔化激活提供了足够的驱动力。

22.本发明将冷轧板材在半固态温度区间保温并严格控制保温时间,这使得具有大量储能及较低熔点的共晶组织熔化,部分未熔化的铝基体在表面能的作用下呈现规则球状;在后续淬火过程中,熔化的组织冷却为细小晶粒及共晶组织构成细晶,未熔化的基体铝构成粗晶,从而获得具有双峰晶粒组织的亚共晶al-ce合金。

附图说明

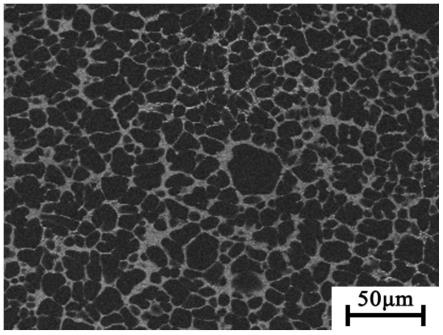

23.图1为实施例1制备的al-4ce的sem显微组织图;

24.图2为实施例2制备的al-5ce的sem显微组织图;

25.图3为实施例3制备的al-7ce的sem显微组织图;

26.图4为实施例4制备的al-8ce的sem显微组织图;

27.图5为对比例1制备的al-5ce的sem显微组织图;

28.图6为对比例2制备的al-8ce的sem显微组织图;

29.图7为对比例3制备的al-5ce的板材照片;

30.图8为对比例4制备的al-8ce的sem显微组织图。

具体实施方式

31.实施例1

32.以工业纯铝及al-20ce中间合金为原料,采用重力铸造制备al-4ce合金锭坯,对锭坯进行铣面切割获得尺寸为100mm

×

40mm

×

20mm的粗轧锭坯。将锭坯在230℃保温炉中保温1h,随即进行多道次轧制,其中轧制道次为6次,总变形量为75%。将粗轧板材进行室温多道次冷轧,轧制道次为7次,总变形量为60%,得到厚度为2mm的板材。将冷轧板材在热处理炉中进行保温处理,保温时间为15min,保温温度为650℃,保温结束后淬火,打磨去除表面氧化皮即可获得具有双峰晶粒组织的亚共晶al-ce合金。该工艺制备的al-4ce合金中细晶的平均晶粒尺寸为12.2μm,粗晶的尺寸分布为37.2μm,粗晶所占体积比约为18%;合金的抗拉强度和伸长率分别为125.6mpa和18.9%,较铸态的92.5mpa及12.3%分别提升35.8%及53.7%。

33.实施例2

34.以工业纯铝及al-20ce中间合金为原料,采用重力铸造制备al-5ce合金锭坯,对锭坯进行铣面切割获得尺寸为100mm

×

40mm

×

20mm的粗轧锭坯。将锭坯在250℃保温炉中保温1h,随即进行多道次轧制,其中轧制道次为6次,总变形量为75%。将粗轧板材进行室温多道次冷轧,轧制道次为8次,总变形量为60%,得到厚度为2mm的板材。将冷轧板材在热处理炉中进行保温处理,保温时间为30min,保温温度为655℃,保温结束后淬火,打磨去除表面氧化皮即可获得具有双峰晶粒组织的亚共晶al-ce合金。该工艺制备的al-5ce合金中细晶的平均晶粒尺寸为6.4μm,粗晶的尺寸分布为35.3μm,粗晶所占体积比约为32%;合金的抗拉强度和伸长率分别为132.6mpa和16.8%,较铸态的103.5mpa及10.7%分别提升28.1%及57%。

35.实施例3

36.以工业纯铝及al-20ce中间合金为原料,采用重力铸造制备al-7ce合金锭坯,对锭坯进行铣面切割获得尺寸为100mm

×

40mm

×

20mm的粗轧锭坯。将锭坯在290℃保温炉中保温1h,随即进行多道次轧制,其中轧制道次为7次,总变形量为80%。将粗轧板材进行室温多道次冷轧,轧制道次为10次,总变形量为50%,得到厚度为2mm的板材。将冷轧板材在热处理炉中进行保温处理,保温时间为15min,保温温度为655℃,保温结束后淬火,打磨去除表面氧化皮即可获得具有双峰晶粒组织的亚共晶al-ce合金。该工艺制备的al-7ce合金中细晶的平均晶粒尺寸为5.7μm,粗晶的尺寸分布为36.5μm,粗晶所占体积比约为30%;合金的抗拉强度和伸长率分别为162.4mpa和13.5%,较铸态的126.1mpa及7.4%分别提升28.8%及82.4%。

37.实施例4

38.以工业纯铝及al-20ce中间合金为原料,采用重力铸造制备al-8ce合金锭坯,对锭

坯进行铣面切割获得尺寸为100mm

×

40mm

×

20mm的粗轧锭坯。将锭坯在290℃保温炉中保温1h,随即进行多道次轧制,其中轧制道次为9次,总变形量为80%。将粗轧板材进行室温多道次冷轧,轧制道次为12次,总变形量为50%,得到厚度为2mm的板材。将冷轧板材在热处理炉中进行保温处理,保温时间为15min,保温温度为655℃,保温结束后淬火,打磨去除表面氧化皮即可获得具有双峰晶粒组织的亚共晶al-ce合金。该工艺制备的al-8ce合金中细晶的平均晶粒尺寸为12.3μm,粗晶的尺寸分布为43.4μm,粗晶所占体积比约为23%;合金的抗拉强度和伸长率分别为170.8mpa和12.7%,较铸态的130.9mpa及6.8%分别提升30.5%及86.8%。

39.对比例1

40.以工业纯铝及al-20ce中间合金为原料,采用重力铸造制备al-5ce合金锭坯,对锭坯进行铣面切割获得尺寸为100mm

×

40mm

×

20mm的粗轧锭坯。将锭坯在230℃保温炉中保温1h,随即进行多道次轧制,其中轧制道次为6次,总变形量为75%。将粗轧板材进行室温多道次冷轧,轧制道次为7次,总变形量为60%,得到厚度为2mm的板材。将冷轧板材在热处理炉中进行保温处理,保温时间为15min,保温温度为645℃,保温结束后淬火。与实施例2相比,该工艺制备的al-5ce合金由于最后面的保温温度为645℃,其共晶组织未能熔化,组织以再结晶后的基体与粗化的al

11

ce3颗粒为主。该合金的抗拉强度和伸长率分别为95.2mpa和14.3%,强度低于铸态合金。

41.对比例2

42.以工业纯铝及al-20ce中间合金为原料,采用重力铸造制备al-8ce合金锭坯,对锭坯进行铣面切割获得尺寸为100mm

×

40mm

×

20mm的粗轧锭坯。将锭坯在290℃保温炉中保温1h,随即进行多道次轧制,其中轧制道次为9次,总变形量为80%。将粗轧板材进行室温多道次冷轧,轧制道次为12次,总变形量为50%,得到厚度为2mm的板材。将冷轧板材在热处理炉中进行保温处理,保温时间为5min,保温温度为655℃,保温结束后淬火,打磨去除表面氧化皮即可获得具有双峰晶粒组织的亚共晶al-ce合金。该工艺制备的al-8ce合金由于最后面的保温温度为655℃且保温时间为5min,导致其共晶组织未能完全熔化,组织以再结晶后的基体与粗化的al

11

ce3颗粒为主。该合金的抗拉强度和伸长率分别为115.4mpa和7.4%,强度低于铸态合金。

43.对比例3

44.以工业纯铝及al-20ce中间合金为原料,采用重力铸造制备al-5ce合金锭坯,对锭坯进行铣面切割获得尺寸为100mm

×

40mm

×

20mm的粗轧锭坯。将锭坯进行室温多道次冷轧,轧制道次为14次,总变形量为90%,得到厚度为2mm的板材。由于没有经过热轧粗轧,冷轧变形量大,板材边裂明显,为不合格产品。

45.对比例4

46.以工业纯铝及al-20ce中间合金为原料,采用重力铸造制备al-8ce合金锭坯,对锭坯进行铣面切割获得尺寸为100mm

×

40mm

×

20mm的粗轧锭坯。将锭坯在300℃保温炉中保温1h,随即进行多道次轧制,其中轧制道次为12次,总变形量为90%,得到厚度为2mm的板材。将热轧板材在热处理炉中进行保温处理,保温时间为15min,保温温度为655℃,保温结束后淬火,打磨去除表面氧化皮。与实施例4相比,该工艺未经过冷轧,组织内存储的变形能较低,再结晶后的晶粒粗大,共晶区融化缓慢,因此组织以粗晶为主。该工艺制备的al-8ce合

金中细晶的平均晶粒尺寸为7.8μm,粗晶的尺寸分布为48.4μm,粗晶所占体积比约为86%;合金的抗拉强度和伸长率分别为120.6mpa和6.0%,强度和延伸率均低于铸态合金。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1