一种钢中氧化物夹杂的控制方法与流程

本发明属于炼钢工艺,具体涉及一种钢中氧化物夹杂的控制方法。

背景技术:

1、随着技术的进步,用户对钢质量的要求越来越高。以超低碳钢为例,已经出现薄至0.05mm甚至更薄的冷轧成品板需求。以第二相存在于钢基体中的夹杂物,在钢板冷轧过程中,对钢基体的机械作用,越来越影响冷轧成品的表面质量或内部质量。从钢液精炼的角度来看,常规操作是将钢中夹杂物总量降至极低水平且控制基体中无大颗粒夹杂物存在。从最广泛采用的超低碳钢冶炼工艺流程ld-rh-cc来看,终脱氧在rh处理过程中进行。经rh处理后,钢中大尺寸夹杂物大部分可从钢中被除去,总体尺寸可以控制在50μm以下;钢中总氧可控制低于20ppm以下。然而,以脱氧产物al2o3为代表的钢中夹杂物,在冷轧过程中仍然会造成成品冷板表面缺陷,后续冲压加工过程时,间或导致开裂情形。

2、现有技术中也有涉及对钢中夹杂物控制相关的研究,具体如下:

3、中国专利cn1678761b涉及向al脱氧钢中加入稀土金属(rem),加入量为质量比rem/t.o=0.05-0.5(最终氧化物中稀土类氧化物占比0.5-15%),从而减少钢中相邻al2o3颗粒之间feo或feo·al2o3的数量,抑制al2o3颗粒的团聚,最终能够提高成品质量。该技术的理论基础是:钢中相邻al2o3颗粒之间存在feo或feo·al2o3,但是由于这两者在钢液中呈液态,致使钢中al2o3夹杂团聚成大尺寸颗粒,这些大尺寸夹杂物颗粒是后续成品质量恶化的重要原因。

4、中国专利公开号cn101736129a,出钢过程加入2.6-3.0kg cao/t钢;真空脱碳结束,脱氧合金化,从真空室加入粒度3-5mm、成分60-65wt%cao(余caf2)渣料3-5kg/t钢。对比该技术出钢过程和后续真空处理过程合计加入的石灰和合成渣量达6-8kg/t钢,对于ld-rh-cc工艺流程的过程温度控制考验极大,实际生产过程非常难以控制,更为突出的是,本技术所涉及的精炼剂与之完全不同。

5、中国专利公开号cn109554605a,强调ld转炉出钢前期加入石灰2.0-3.5kg/t钢,出钢末期加入al质改质剂0.5-1.2kg/t钢;之后进入rh炉进行真空处理脱碳;脱碳结束,脱氧,加入精炼剂0.3-2kg/t钢,所述精炼剂的成份为:cao:50-60wt%,al2o3:30-40wt%,mgo:2-6wt%,sio2≤3wt%,tio2<0.08wt%,feo≤1wt%,h2o≤0.5wt%;合金化;钢液循环3-12min,真空精炼过程结束。该方法大大降低了铸坯中的氧化物夹杂数量和成品氧含量,降低了冷轧封锁率,显著地改善了超低碳钢产品质量。对比而言,本技术涉及的精炼剂组成、加入量和加入方式均存在显著差异。

6、中国专利公开号cn109402321a包括如下步骤:1)冶炼,转炉冶炼,保证停吹时钢液[o]=450-600ppm,[c]=0.01-0.05wt%;出钢保证钢包渣厚≤50mm,出钢前期加入石灰2.0-5.0kg/t钢,末期al质改质剂0.5-2kg/t钢,对钢包顶渣进行改质、脱氧,使钢包顶渣中[(wt%cao)+(wt%mgo)]/(wt%al2o3)=1.4-1.9,氧化性组分(wt%feo)+(wt%mno)≤8;2)真空脱碳处理,rh炉中真空脱碳处理;真空脱碳处理结束,加入al对钢液进行脱氧、合金化,钢液纯循环时间大于6min;再加入稀土金属ce,钢液纯循环2-10min,真空处理结束。对比而言,本技术广泛适用于低碳超低碳钢,尤其是钛含量较高的品种,且与精炼剂配合使用,稀土加入工艺存在较大差异,特别地本技术对稀土金属进行了严格规范。

7、鉴于上述情况,需进一步研究钢中夹杂物的来源及形成机理,采取相应的控制措施;与冶炼中的其他环节相比,rh炉具备真空环境、动力学条件好,是最理想的氧化物夹杂控制场所。因此针对ld-rh工艺流程生产超低碳钢,本技术开发出了一种应用精炼剂、稀土或稀土合金控制钢中氧化物夹杂的方法,以期减少冷轧产品缺陷,降低冲压开裂几率。

技术实现思路

1、针对现有技术中存在的上述缺陷,本发明的目的是提供一种钢中氧化物夹杂的控制方法,主要针对低碳或超低碳钢,在真空精炼后期加入精炼剂,吸附和吸收钢液中的al2o3夹杂;之后再添加稀土金属,对钢液中的夹杂物进行改性,从而减轻夹杂物对钢板基体的损伤,减少冷轧产品的缺陷,改善成品的表面和内部质量,降低冲压开裂几率。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明提供了一种钢中氧化物夹杂的控制方法,包括以下步骤:

4、s1,转炉初炼,在转炉出钢前期向钢包内加入石灰,末期加入铝渣,对进入钢包内的转炉渣进行改质;

5、s2,真空精炼,在rh炉内进行真空脱碳处理,使得钢液中的碳位于成品要求值以下;脱碳结束后,加入al对钢液进行脱氧;钢液循环3~5min后,加入合金调整钢液成分至成品要求范围内;随后加入精炼剂对钢液中的夹杂物进行改质;钢液循环1~3min后,加入稀土金属,继续循环5~10min后精炼结束。

6、优选地,所述步骤s1中,所述转炉出钢末期,进入钢包内转炉渣的渣量≤13kg/t钢。

7、优选地,所述步骤s1中,所述铝渣加入量为0.8~1.5kg/t钢;所述石灰的加入量为2~4kg/t钢。

8、优选地,所述步骤s2中,所述真空精炼前,钢包顶渣成分中,feo和mno的含量≤6.5wt%。

9、优选地,所述步骤s2中,加入合金调整钢液成分后,所述钢液的成品要求范围为:c≤0.08%,si≤0.05%,mn:0.08~0.5%,al:0.02~0.1%,ti≤0.20%,p≤0.018%,s≤0.015%,n≤0.003%,按重量百分数计。

10、优选地,所述步骤s2中,所述精炼剂中,cao的含量>75wt%,al2o3的含量<25%。

11、优选地,所述步骤s2中,所述精炼剂的添加量为0.5~3kg/t钢;和/或

12、所述精炼剂采用预熔渣;和/或

13、所述精炼剂的粒度为2~10mm。

14、优选地,所述步骤s2中,所述稀土金属选自la、ce中的一种,或其中一种组成的合金;和/或

15、所述稀土金属的加入量为rem/t.o=0.6~3.0,其中rem为稀土金属的加入量以质量计,单位为kg;t.o为钢液中总氧的含量,单位为ppm。

16、优选地,所述步骤s2中,所述稀土金属采用cela合金,所述cela合金中,ce的含量为60~70wt%,la的含量为30~40wt%。

17、优选地,所述步骤s2中,稀土金属中氧含量<100ppm。

18、本发明所提供的钢中氧化物夹杂的控制方法,具有以下有益效果:

19、1、本发明的钢中氧化物夹杂的控制方法,主要针对低碳或超低碳钢,在真空精炼后期加入精炼剂,吸附和吸收钢液中的al2o3夹杂;之后再添加稀土金属,对钢液中的夹杂物进行改性,从而减轻夹杂物对钢板基体的损伤,减少冷轧产品的缺陷,改善成品的表面和内部质量,降低冲压开裂几率;

20、2、本发明的钢中氧化物夹杂的控制方法,在真空精炼合金化后加入精炼剂,一方面净化了钢液,同时使得与钢液接触的钢包顶渣呈高碱度低氧化性状态,易于吸收钢液中上浮至钢-渣界面的夹杂物,另外还稀释了钢-渣界面附近钢包渣内的tio2;

21、3、本发明的钢中氧化物夹杂的控制方法,在真空精炼末期加入稀土金属,对钢液中的夹杂物进行改性,将钢液中的夹杂物由单纯的al2o3转变为re2o3·al2o3,降低钢板基体机械损伤的几率,从而减轻对钢板基体的损伤程度,改善成品表面和内部质量;

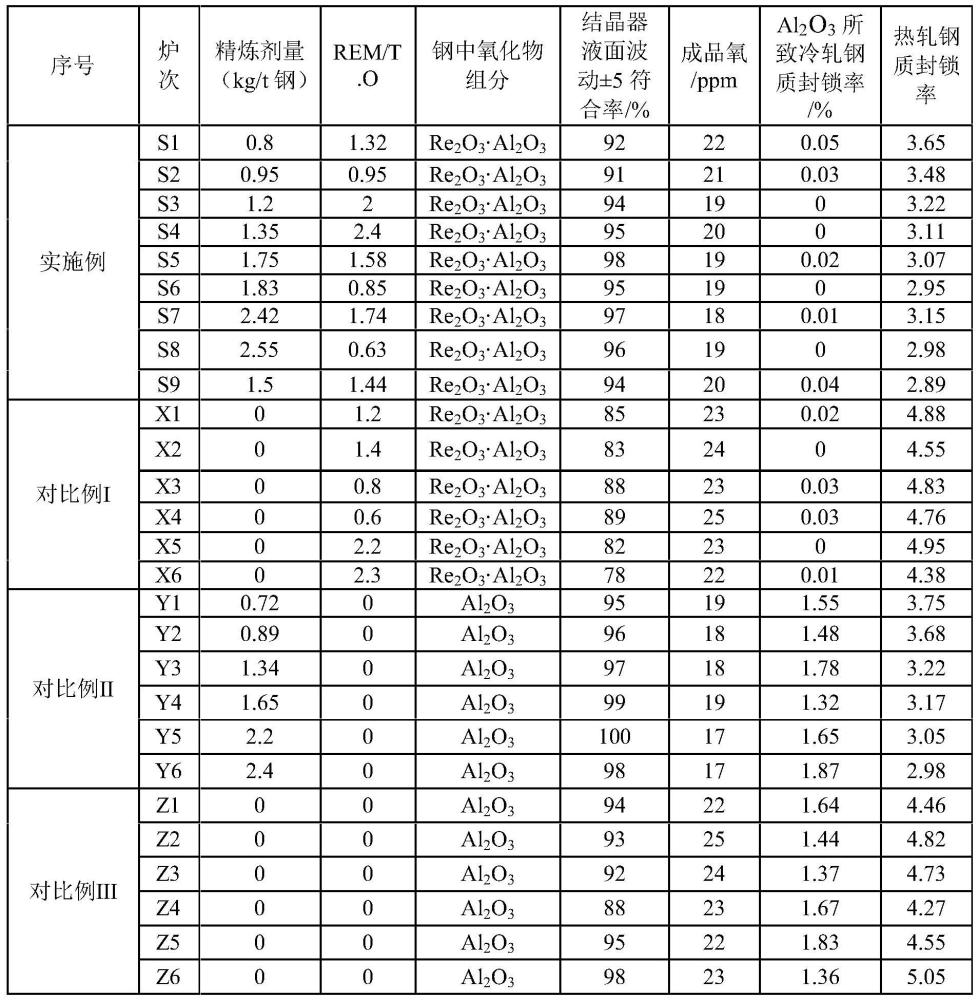

22、4、本发明的钢中氧化物夹杂的控制方法,成品中氧含量的降幅>10%,热轧封锁率降幅>30%,夹杂物al2o3所引起的冷轧钢质缺陷封锁率降低幅度>90%,结晶器液面波动±5mm符合率>90%。

- 还没有人留言评论。精彩留言会获得点赞!