一种490MPa级心部高疲劳强度的厚钢板及其制造方法与流程

本发明属于材料,特别涉及到一种490mpa级心部疲劳强度优异的厚钢板及其制造方法。

背景技术:

1、随着我国经济发展和装备设计、制造能力的不断进步,对大型构件用高强度钢需求越来越多,而且其主体结构用材正向高强度、高韧化、大厚度方向不断发展。厚钢板是高层建筑、海洋开发、原油球罐、油气管线、船舶军舰等大型结构、设备、设施等重要的结构材料。

2、目前国内厚钢板通常采用大厚度铸坯轧制而成,但绝大部分连铸坯受其凝固特性以及现有冶炼设备、工艺的限制,铸坯截面化学成分分布不均、内部偏析、疏松、缩孔等缺陷严重,都会对钢板强度、韧性、疲劳性能等指标造成较大影响。尤其是铸坯的中心偏析,其会在轧制过程中“遗传”给钢板,造成钢板厚度中心部位组织异常、探伤不合,并在下一步加工工序或者使用过程中由于心部出现脆性区和提前开始损坏,影响钢结构构件的安全性,再加上国内现行检验标准往往以钢板厚度1/4处性能为代表,对心部性能约束较少。因此,针对厚钢板,尤其是在一些对韧性、疲劳性能等有较高要求恶劣服役环境,如何改善中心部位的综合力学性能就显得十分必要。

3、现有技术中,中国专利cn107641760b公开了一种460mpa级具有良好的疲劳性能的热轧汽车结构钢板及制造方法。其化学元素成分及其重量百分比为c:0.03~0.06%、mn:1.0~1.2%、nb:0.025~0.035%、ti:0.025~0.035%、si:<0.10%、s:≤0.005%、p:≤0.015%、n:≤40ppm、als:0.025~0.050%,余量为铁和不可避免的杂质。在短流程采用nb-ti微合金化技术,利用微量ti固定钢中的s、n(s≤0.005%、n≤40ppm),减少钢中mns的夹杂,充分发挥nb、ti的细晶作用,获得细小的f+p,得到较高强度的同时,改善钢种的疲劳性能。该发明采用轧制、层流、卷取工艺生产,厚度为1.0~3.0mm,钢的屈服强度在460~560mpa,抗拉强度500~640mpa。

4、中国专利cn109161795a公开了一种具有良好疲劳性能和成型性能的高强汽车大梁钢及其制造方法。该钢的化学成分及重量百分比如下:c:0.04~0.07%,si:0.05~0.15%,mn:1.3~1.6%,p:≤0.013%,s:≤0.004%,nb:0.02~0.04%,ti:≤0.002%,n:≤0.004%,alt:0.010~0.030%,o:≤0.002%,且ti/o<2,其余为fe及不可避免的杂质。本发明生产出来的厚度2.0~7.0mm的汽车大梁钢,力学性能达到了rel≥480mpa,rm≥600mpa,a≥20%,零件减重17%,经路试,综合路段8000km,横梁完好无损;本发明高强汽车大梁钢不但具有良好的疲劳性能,还具有极佳的成型性能。该钢种厚度2.0~7.0mm,力学性能rel≥480mpa,rm≥600mpa,a≥20%。

5、中国专利cn113174535a公开了一种大厚度调质态fo460船舶用钢板及其制造方法。其化学元素含量c:0.06~0.10%;si:0.05~0.14%;mn:1.40~1.80%;s:≤0.002%;p:≤0.008%;als:0.015%~0.045%;n:0.003%~0.015%;nb:0.01~0.04%;cu:0.16~0.35%;ni:0.30~0.60%;cr:0.15~0.30%;ti:0.008~0.014%;余量为fe和不可避免的杂质。可满足海洋恶劣、苛刻环境对船用钢板的技术要求。该发明钢板厚度60~100mm,屈服强度≥460mpa,抗拉强度≥570mpa。

6、中国专利cn112981235a公开了一种屈服强度420mpa级的调质型建筑结构用钢板及其生产方法。其在fe-mn-c系基础上进行nb、ti微合金化处理的成分设计,钢板材料的化学成分百分比分别为:c:0.13~0.18%,si:0.20~0.50%,mn:1.40~1.70%,p:≤0.015%,s:≤0.005%,cr:≤0.30%,mo:≤0.30%,ni:≤0.30%,cu:≤0.30%,al:0.020~0.050%,v:≤0.015%,nb:0.025~0.050%,ti:0.010-0.020%,n:≤0.006%,其余为fe及不可避免的杂质元素。生产过程为:冶炼原料依次进行转炉冶炼、炉外精炼、rh炉精炼以获得纯净度较高的钢水,将钢水浇注成370mm~450mm钢坯,然后采用合理的钢坯加热、轧制、在线直接淬火以及回火热处理技术,获得一种适用于高层建筑、大跨度体育场馆、机场、会展中心及工业厂房等大型钢结构建筑工程用的屈服强度420mpa级的钢板材料。该方明钢种厚度为50~100mm,屈服强度rel为410-540mpa,抗拉强度rm为530~680mpa。

7、中国专利cn107641760b、cn109161795a公开了具有良好的疲劳性能汽车用钢,但厚度规格仅为1-7mm,其技术方法也不适用于厚钢板制造。中国专利cn113174535a、cn112981235a公开了两种大厚度钢板制造方法,但未提及钢板疲劳性能。

技术实现思路

1、本发明的目的在于提供一种490mpa级心部疲劳强度优异的厚钢板及其制造方法。本发明的钢板厚度60~100mm,屈服强度≥490mpa,抗拉强度≥600mpa,而且板厚中心部位疲劳强度≥340mpa,具有优良的心部疲劳性能,其钢板强度、韧性、疲劳性能得到进一步提升,尤其是中心部位的综合力学性能优异,可解决大型构件用高强度钢中出现的截面化学成分分布不均、内部偏析及心部出现脆性区引发提前开始损坏的问题,尤其适用于对韧性、疲劳性能等有较高要求的应用领域。

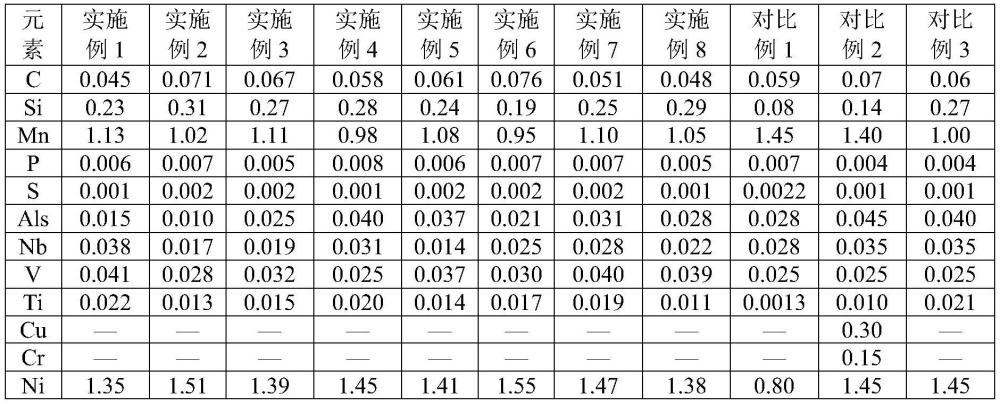

2、为了实现上述目的,本发明提出一种490mpa级心部高疲劳强度的厚钢板,以质量分数计,所述厚钢板的化学成分包含:

3、c:0.045~0.076%,si:0.19~0.31%,mn:0.95~1.13%,p:≤0.008%,s:≤0.002%,als:0.010~0.040%,nb:0.014~0.038%,v:0.025-0.041%,ti:0.011~0.022%,ni:1.35~1.55%,ce:0.020-0.040%,fe和其他不可避免的杂质。

4、所述厚钢板中可以添加b:0.0005~0.0009%,mo:0.15~0.25%中的一种或两种。

5、进一步地,在本发明所述的心部疲劳性能优异的厚钢板中,通过使其微观组织为准多边形铁素体(qf)+板条贝氏体(bf)+珠光体(p),其中qf相比例在30-60%,bf的比例在40-70%,p相的比例在0.1-3%,由此可以进一步保证钢材具有良好的强韧性能性能。

6、进一步地,在本发明所述的心部疲劳性能优异的厚钢板中,通过使其平均晶粒尺寸为8-12μm,由此可进一步有效提升钢板强韧性能和疲劳性能。

7、进一步地,在本发明所述的心部疲劳性能优异的厚钢板,其氧化物类夹杂物主要为ce2o3+al2o3、ce2o3、al2o3以及各自以其为核心的复合夹杂物,其中ce2o3+al2o3及以其为核心的复合夹杂物比例为90%以上,ce2o3及以其为核心的复合夹杂物比例为1-10%,al2o3及以其为核心的复合夹杂物比例为1%以下。

8、在上述技术方案中,夹杂物类型的控制具有细化晶粒、促进贝氏体相变的作用。

9、进一步地,在本发明所述的心部疲劳性能优异的厚钢板,其夹杂物密度为100-500个/mm2,其中0.2-2μm夹杂物比例在95%以上,>2~5μm夹杂物比例在5%以下,>5-10μm夹杂物比例在0.01%以下,不存在大于10μm的夹杂物。

10、在上述技术方案中,夹杂物尺寸的微细化控制具有细化晶粒、促进贝氏体相变、提高钢板强韧性能和疲劳强度的作用。

11、本发明还提供一种490mpa级心部高疲劳强度的厚钢板的制造方法,其步骤优选为:

12、1)进行铁水脱硫,并控制铁水中s≤0.002%;

13、2)真空处理时间≥21min;连铸拉速0.5-1.0m/min;采用两段式电磁搅拌,其电流参数分别为420a、455a;动态轻压下固相率0.35~0.70,压下量为6-10mm;

14、3)常规连铸成坯并对铸坯加热,控制加热温度在1201~1245℃,出炉温度不低于1180℃∶

15、4)采用两阶段式轧制,第一阶段开轧温度不低于1063℃,单道次压下量≥20mm,最后两道次压下量≥40mm;第二阶段开轧温度不高于943℃,前两道次压下率大于15%,其余轧制道次压下率控制在8~10%,终轧温度在821~843℃。终轧后快速冷却,冷却速度为0.5~5℃/s,控制返红温度不高于430℃;

16、5)进行工业炉回火热处理,回火温度在611~631℃,在炉时间为:(产品厚度/mm×1.5)min,到温后持续保温时间不低于(产品厚度/mm×0.9)min。回火结束后空冷至室温。

17、发明效果

18、本发明钢板厚度60~100mm,屈服强度≥490mpa,抗拉强度≥600mpa,而且板厚中心部位疲劳强度≥340mpa,具有优良的心部疲劳性能,可用于建筑、工程机械、海洋工程等对钢板心部疲劳性能有一定需求的支撑件、构件。本发明具有制造工序简单等优点,在各冶金企业均可实施。

- 还没有人留言评论。精彩留言会获得点赞!