一种700MPa级超低碳中锰高强度高韧性钢板及其制造方法与流程

本发明涉及工程机械用钢领域,特别涉及一种700mpa级超低碳中锰高强度高韧性钢板及其制造方法。

背景技术:

1、在工程机械用钢等领域的厚板性能要求中,出于钢板焊接性的要求,虽对钢板的碳含量和碳当量没有明确的限制性要求,但是在钢板研发过程中,其较低的碳当量一直是研发人员追求的目标。由于钢中的碳含量较低,导致钢板的强度不足,往往需要通过添加一定量的cr、ni、mo等贵金属元素来提高钢板的强度,同时考虑钢板的冲击韧性还多采用控制轧制和控制冷却等工艺进行钢板的生产,这样一来大大增加了钢板的生产成本。

2、目前中锰钢产品已经在汽车板制造中被广泛应用,通过合适的热处理工艺,钢板基体组织可以是贝氏体、马氏体和残余奥氏体混合的多相组织,使中锰钢板可以得到很高的强度,同时钢板兼具良好的塑韧性能。并且通过合理的改变热处理制度可以在钢中得到不同比例的上述组织,进而起到调节钢板的力学性能的作用。汽车用钢多为薄规格材料,在实际的生产过程中由于压缩比较大或者干脆采用冷轧的方式进行生产,其钢板的晶粒在变形过程中得到充分的细化,进而提高钢板的强度。

3、对于工程机械用中厚板的钢来说,由于钢板厚度较大,在实际的生产过程中,轧制的压缩比小,钢板通常会采用控制轧制控制冷却的方式进行生产,因此在生产过程中需要进行待温或钢板在轧制后需要进行后续的调质热处理,降低了生产效率,同时cr、ni、mo等贵金属元素的添加也提高了钢的合金元素成本。

4、如中国专利公开号cn104694822a公开了“一种屈服强度700mpa级高强度热轧钢板及其制造方法”,该钢板的成分百分比为:c:0.06~0.10%,si:0.05~0.40%,mn:1.20~1.80%,p≤0.015%,s≤0.01%,n≤0.006%,al:0.015~0.050%,ti:0.07~0.15%,nb:0.025~0.070%,ca:0.001~0.006%,余量为铁和不可避免夹杂,其连铸坯于1220~1270℃加热保温后进行热轧,粗轧结束温度为1020~1070℃,待温后进行精轧,精轧结束温度为860~920℃,轧后加速冷却至550~650℃进行卷取,后经过超过48小时冷却至100℃。

5、中国专利公开号cn104532159a公开了“一种屈服强度700mpa级调质高强钢及其生产方法”,该钢板的成分为:c:0.06~0.13%,si:0.10~0.30%,mn:0.80~1.60%,cr:0.20~0.70%,mo:0.10~0.30%,ni:0~0.03%,nb:0.01~0.03%,ti:0.01~0.03%,v:0.01~0.03%,b:0.0005~0.0030%,al:0.02~0.06%,ca:0.001~0.004%,n:0.002~0.005%,p≤0.02%,s≤0.01%,o≤0.008%,其余为fe及不可避免的杂质。上述钢板的生产方法包括轧后卷取,并在ac3+(30-80)℃淬火,后在400~550℃之间回火。

6、从上述工程机械用高强度钢板的专利来看,目前大多数的690mpa以上级钢板属于薄规格的热轧卷板,需要经过控制轧制或者后续的调质热处理生产,由于其厚度规格较薄,在实际的生产过程中由于板坯到成品钢板的压下量较大,导致钢板的强度能够达到上述690mpa级的强度水平,而低成本的超低碳轧后直接空冷至室温的高强度中厚板还未有报道。

技术实现思路

1、本发明的目的在于提供一种700mpa级超低碳中锰高强度高韧性钢板及其制造方法,其室温下屈服强度≥690mpa,抗拉强度≥1000mpa,屈强比<0.7,延伸率达到18%以上,室温下的夏比冲击≥70j,且成本低廉、生产工艺简单。

2、为达到上述目的,本发明的技术方案是:

3、一种700mpa级超低碳中锰高强度高韧性钢板,其成分重量百分比为:c:0.06~0.12%,si:0.30~1.60%,mn:3.50~4.50%,al:0~0.2%,p<0.003%,s<0.002%,nb:0.01~0.08%,ti:0.01~0.03%,v:0.02~0.06%,余量包含fe及其它不可避免杂质,且,需满足:3.92%≤(c+mn)≤4.51%;(nb+ti+v):0.04~0.16%。

4、优选的,所述的余量为fe及其它不可避免杂质。

5、本发明所述钢板的显微组织为35~45%的细晶铁素体+50~55%的板条马氏体+少量残余奥氏体。

6、本发明所述钢板室温下的屈服强度≥690mpa,抗拉强度≥1000mpa,屈强比<0.7,延伸率达到18%以上,室温下的夏比冲击≥70j。

7、在本发明钢的成分设计中:

8、碳c:能够保证材料强度,随着碳含量的增加,钢板的强度显著提高。但碳的含量过高会导致钢板的韧性下降,同时提高钢板的焊接裂纹敏感性,使钢板的焊接性能降低。本发明采用超低碳的设计,通过其他合金元素的相互作用提高钢板的强度级别,这样可以使钢板在具有较高强度的同时,兼顾优异的塑韧性和焊接性能。因此,本发明的碳含量控制在0.06~0.12%。

9、硅si:硅有固溶强化的作用,能够提高钢的耐蚀性能和高温抗氧化性能,且si的加入能够有效的提高钢板的弹性模量;但含量过高会导致钢表面脱碳严重,降低焊接性能。因此,本发明选择的硅含量在0.30~1.60%。

10、锰mn:锰是钢中稳定奥氏体的主要元素,能够使钢的cct曲线显著右移,降低钢的临界冷却速度,提高钢板的淬透性,还能够降低钢的共析转变温度,细化钢中的铁素体珠光体组织,保证钢板具有较高的强度。锰也是钢中的固溶强化元素,能够有效的提高钢板的强度。但过多的锰含量同样会导致钢板的碳当量提高,降低钢板的焊接性能,同时带来成本的提高。因此,本发明的锰含量控制在3.50~4.50%。

11、由于碳和锰元素都属于强烈稳定奥氏体元素,在实际的生产过程中需要严格控制钢中碳元素和锰元素的含量。若按照钢中发生铁素体转变时,c、mn元素均向奥氏体富集来计算,当碳和锰元素的综合含量处于较低水平时(总含量低于3.52%),则奥氏体在后续的空冷过程中会由于马氏体转变温度较高,会发生贝氏体转变,降低钢板的强度;若钢中的碳和锰元素的综合含量处于较高水平时(总含量高于4.51%),则奥氏体在实际的空冷过程中会由于马氏体相变的开始使奥氏体进一步在相界面附近处富碳,进而提高奥氏体的化学稳定性而无法发生马氏体相变,同样会导致钢中的马氏体含量下降,钢板的强度也会降低。因此,本发明需要对c和mn元素的成分添加限定条件,即,3.52%≤(c+mn)≤4.51%。

12、铝al:铝能够有效的防止钢中碳化物的形成,有利于奥氏体中碳的固溶,提高冷却过程中奥氏体的稳定性,对改善钢板的韧性大有益处。但若钢中的铝含量过高,会导致钢在冶炼和浇注的难度增大,制造成本上升,形成过度的氧化物恶化钢板质量。因此,本发明将铝含量控制在0~0.2%。

13、钒v:钒是强碳化物形成元素,在材料中具有析出强化和细晶强化的作用。因为钢中的mn含量过高容易导致晶粒粗化,添加微量的钒元素有利于细化组织,提高合金强度。同时,v的碳化物析出具有弥散强化的作用,能够进一步的提高钢的强度。因此,本发明将钒含量控制在0.02~0.06%。

14、钛ti:钛是强碳化物形成元素,在钢中能够形成tin,作为奥氏体形核的质点,起到细化奥氏体晶粒的作用。本发明中添加微量的ti主要起到细化奥氏体晶粒的作用,若ti含量过高会导致tic的析出,消耗钢中的c,降低奥氏体中c的固溶度,导致奥氏体稳定性下降。因此,本发明将ti的添加量控制在0.01~0.03%。

15、铌nb:铌是强碳化物形成元素,在钢中能够在高温轧制变形的过程中,通过形变诱导析出起到细化轧态奥氏体晶粒的作用,同时析出的碳化物钉扎位错还能起到析出强化的效果。过低的nb含量,在钢中的析出强化和细化晶粒的效果弱。随着钢中铌含量的增加,其强化效果增强,但铌的含量过高时,其析出强化和细晶强化的作用不再明显。因此,在本发明中控制铌的质量百分比在0.01~0.08%;同时,在本发明中控制铌、钒、钛的质量百分比在(nb+ti+v):0.04~0.16%。

16、本发明所述的700mpa级超低碳中锰高强度高韧性钢板的制造方法,包括如下步骤:

17、1)冶炼、浇铸

18、按上述成分冶炼、浇铸成板坯;

19、2)加热

20、板坯加热至1140~1160℃;

21、3)轧制

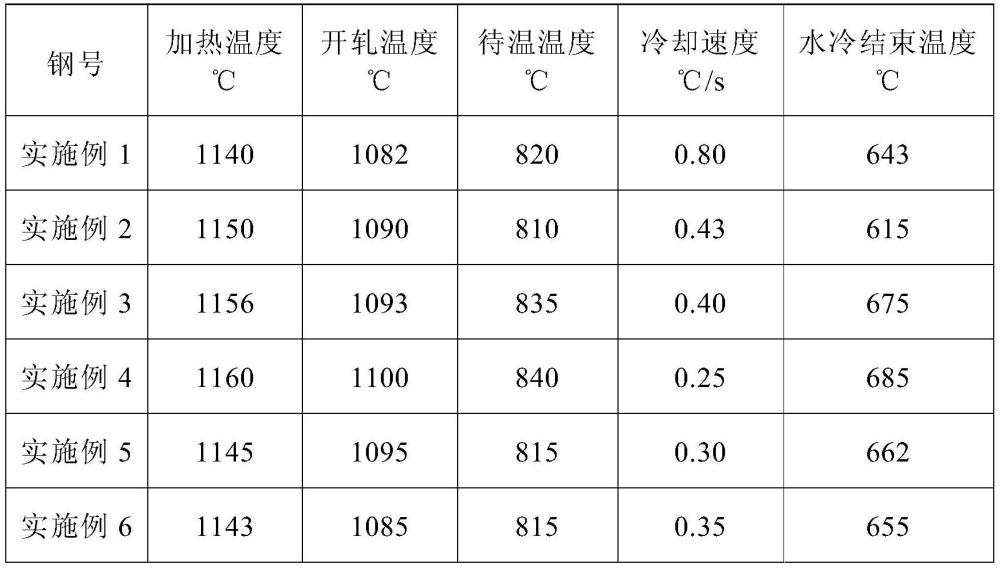

22、采用控制轧制工艺,钢锭经开坯后进行轧制;或,连铸坯直接进行轧制,开轧温度为1080~1100℃,钢板首先轧制成品钢板的3~5倍厚度待温至810~840℃区间,到温后轧至成品钢板厚度;

23、4)冷却

24、采用控制冷却工艺,轧后钢板在线以0.25~0.80℃/s的冷速冷至a1以上20~30℃,下线直接空冷至室温。

25、优选的,成品钢板的厚度在15~40mm。

26、在本发明所述700mpa级超低碳中锰高强度高韧性钢板的制造方法中:

27、1.锰元素在控制轧制和控制冷却过程中具有重要的作用。

28、首先,在本发明控制轧制过程中,锰元素能够强烈使钢板的“c”曲线右移,推迟钢板的珠光体铁素体相变,使铁素体相变移向低温区域,有利于细化钢中先共析铁素体的晶粒尺寸。

29、其次,在轧后0.25~0.80℃/s的冷却过程中,由于温度较高,钢中的锰、铝等元素扩散仍然可以进行有效的扩散,能够在先共析铁素体晶粒形核长大的过程中不断的通过逆扩散向铁素体晶粒周围未转变的奥氏体进行富集,提高奥氏体中的碳、锰等合金元素的含量,使过冷奥氏体的稳定性提高,降低贝氏体转变温度;

30、最后,在控冷阶段钢中奥氏体已经完成了碳、锰元素的富集,其奥氏体中的化学成分几乎等同于原始钢中碳、锰成分的两倍左右,其化学稳定性进一步提高,进而降低了钢的马氏体转变温度。在钢板冷却至更低温度时,钢中的马氏体开始发生,此时富锰、碳元素的奥氏体在马氏体相变过程中,由于锰元素无法扩散(或扩散速度极低),会固溶在新形成的马氏体中,起到强烈的固溶强化提高马氏体的强度,使钢的强度得到明显的提高。在马氏体转变过程中,虽然其他合金元素不能进行扩散,但是碳原子由于其原子较小,在此阶段仍然在进行短程扩散,马氏体相变伴随着排碳的过程,此时碳原子又进一步使马奥相界面处未转变的奥氏体富碳,提高了奥氏体的稳定性,使其临界转变温度降至室温以下,最终钢中存在少量的残余奥氏体。

31、2.本发明轧制采用两阶段轧制,第一阶段轧制由于温度较高,通过奥氏体动态再结晶细化奥氏体晶粒,第二阶段轧制处于未再结晶温度区间,通过大变形提高奥氏体晶粒的变形程度,增加组织中的缺陷密度,而位错空位等轧制缺陷会成为铁素体形核的形核点,进而增加冷却后钢中铁素体的形核位置,为后续冷却至a1温度以上20~30℃后的堆冷过程中形成细化的铁素体晶粒提供了有利的组织保障。

32、3.对于轧至成品厚度的钢板,在线以0.25~0.80℃/s的冷速冷至a1温度以上20~30℃下线空冷至室温,这是本发明的关键制造工艺。在上述控制冷速下,钢中奥氏体能够充分发生先共析铁素体相变,同样较慢的冷却速度为相变过程中碳锰元素向未转变的奥氏体富集提供了充足的时间。控制冷却后空冷的目的是为了提高钢板的冷却速度,使钢中不再发生先共析铁素体转变,使钢中铁素体含量得到有效的控制,不至于铁素体含量过高而降低钢板的强度。而在控制冷却过程中先共析铁素体的相变为c、mn等元素向附近奥氏体的逆扩散提供了化学驱动力,进一步提高过冷奥氏体的稳定性。元素富集的奥氏体在后续的空冷过程中由于稳定性提高,其马氏体临界转变温度降低,增加奥氏体的过冷度,细化了马氏体板条的尺寸。根据霍尔佩奇公式计算结果,细化的板条尺寸会提高钢板最终的强度性能。

33、4.由于本发明所述钢板的显微组织为35~45%的细晶铁素体+50~55%的板条马氏体+少量残余奥氏体,在变形过程中铁素体作为软相最先发生屈服,使钢板的屈服强度较低。随着变形的进一步发生,当铁素体变形达到一定程度时,钢中的马氏体达到屈服点,其与最先屈服的铁素体协作变形,钢板的强度不断的得到提高。随着变形进一步提高,钢中出现局部应力集中后,钢中的残余奥氏体通过相变诱发塑性的作用,缓解局部应力集中,提高钢板继续变形的能力。同时,残余奥氏体相变后得到马氏体,其具有相对较高的碳、锰含量,强度很高,使钢板最终的断裂强度提高。综上,这种组织搭配能有效降低钢板的屈强比,提高钢板的变形能力,能够提高建筑结构和工程机械在抵抗变形时的安全性能。

34、以目前市面上现有的690mpa级高强度钢产品来说,多以低碳低合金的成分设计,钢中会添加一定量的铬、镍、钼等贵金属,以起到相应的强韧化作用。由于tmcp态钢板的性能稳定性不佳,目前用户也很少有接受tmcp态交货的产品。在实际的制造过程中也大多需要对轧态的钢板进行离线的调质热处理以确保钢板的力学性能较为稳定,这就进一步延长了钢板的生产制造周期,提高钢板的制造成本,同时增加了钢板制造过程中的能源消耗,不利于钢板生产过程中的“减碳”。此外,对于调质态的高强度钢板来说,其基体组织(大多是回火马氏体)决定了钢板的屈强比都较高,且很难通过工艺调整来降低钢板的屈强比。

35、与现有技术相比,本发明的有益效果:

36、1、从成分设计角度:本发明通过合理设计化学成分,在传统的低碳合金钢中通过锰元素的添加,完全避免采用铬、镍、钼等贵金属元素,降低了钢板的实际生产成本,也节约了贵金属的资源。利用c、mn等奥氏体稳定元素在铁素体和奥氏体两相间的化学浓度梯度进行逆扩散,提高过冷奥氏体的化学稳定性和机械稳定性,降低马氏体转变温度。

37、相比于目前市面上的其他中高锰钢产品,本发明的钢中锰元素的添加量是显著降低的,主要通过元素的逆扩散作用有效的提高mn元素的利用率,降低钢板的合金成本。通过c、mn元素互相限制的搭配,能够显著降低钢板的临界转变温度,有利于细化显微组织。

38、2、从制造工艺角度,本发明钢板采用控轧控冷工艺结合空冷制度生产制造,显著提高钢板的生产效率,降低钢板生产过程中的能耗。

39、目前中厚板产品中采用的控轧控冷控制技术大多在冷却阶段采用强冷的工艺将钢板直接冷至室温或者400~500℃之间,降温区间较大,其强冷的冷却速度对于设备冷却能力的依托和要求较高,这就常常导致tmcp工艺制造的钢板在性能方面波动较大,往往需要通过配合调质或回火等热处理工艺来提高钢板力学性能的稳定性。

40、而本发明所采用的控制冷却技术,是将钢板在线由a3附近冷却至a1温度以上20~30℃,降温区间较小,且控制冷却的冷却速率较低(0.25~0.80℃/s),对于冷却设备冷却能力的要求低。后续采用的是空冷的制度,钢板无需经过离线的热处理工序,显著降低了生产制造过程的能耗,大大降低了生产制造成本。

41、3、从钢板的综合性能角度分析,采用离线调质处理生产的钢板,不仅增加生产工序,提高生产成本,同时会导致最终产品的综合性能(强度、塑韧性、屈强比)搭配不佳,导致用户最终在选择产品时只能退而求其次。

42、本发明所述700mpa级超低碳中锰高强度热轧钢板在具有高强度的同时保持优异的塑韧性,并且通过合理的组织配比,有效降低钢板的屈强比,提高钢板的抗变形能力和服役过程的安全性,相较于目前市面上的产品具有显著的综合优势。

- 还没有人留言评论。精彩留言会获得点赞!