一种可设计金属/陶瓷双相三维连通防护材料的制备方法及其产品

1.本发明涉及防护材料技术领域,特别是涉及一种可设计金属/陶瓷双相三维连通防护材料的制备方法及其产品。

背景技术:

2.防护材料的目的是消耗弹丸的动能、降低其杀伤力,达到保护作战人员的目的。传统防护材料多由陶瓷、金属薄板层状堆叠形成。防护材料表面陶瓷层能有效镦粗和破坏子弹,减弱子弹的杀伤力;破碎的陶瓷能进一步消耗子弹的动能;金属背板通过其塑性变形吸收子弹剩余的能量。然而,传统层状防护材料存在应力传递不连续、无法抵抗连续破坏、陶瓷材料易飞溅等问题。随着武器杀伤力的不断提高,对防护材料的防护性能提出了更高要求。此外,不同位置对防护材料力学性能的要求不同,这对防护材料力学性能的可设计性是重要挑战。因此,需要开发一种强度高、吸能效果好、抗多次打击的可设计金属/陶瓷双相三维连通防护材料。

技术实现要素:

3.本发明的目的是提供一种可设计金属/陶瓷双相三维连通防护材料的制备方法及其产品,以解决目前防护材料防护性能不足、不能抗多次打击、材料力学性能不可设计等问题,本发明使用陶瓷材料3d打印技术制备陶瓷骨架,通过真空熔渗技术使熔融金属充满陶瓷骨架周围空间,最终得到了高强度、高能量吸收、抗多次打击的可设计金属/陶瓷双相三维连通防护材料。

4.为实现上述目的,本发明提供了如下方案:

5.一种可设计金属/陶瓷双相三维连通防护材料的制备方法,包括以下步骤:

6.设计陶瓷骨架三维结构,使用3d打印技术制备陶瓷骨架,通过真空熔渗技术使熔融金属填充至所述陶瓷骨架周围空间。

7.进一步地,所述制备方法,具体包括以下步骤:

8.(1)设计陶瓷骨架三维结构:绘制陶瓷骨架三维模型,对stl格式的陶瓷骨架三维模型进行切片处理,得到tdp文件,优选通过solidworks、rhino等软件完成陶瓷骨架三维模型绘制,将stl格式的陶瓷骨架三维模型导入10dim软件对模型进行切片处理,得到可供打印机识别的tdp文件;

9.(2)3d打印陶瓷骨架:配制打印陶瓷骨架所需的陶瓷浆料,将所述tdp文件导入打印机,进行3d打印,设置紫外光功率为5500~18000μw/cm2,单层曝光时间为2~12s,打印完成后去除生坯上的支撑材料并进行醇洗,获得陶瓷骨架的生坯,将生坯进行干燥、排脂、烧结处理,得到3d打印的陶瓷骨架;

10.(3)可设计金属/陶瓷双相三维连通防护材料的制备:将所述陶瓷骨架埋入金属粉体中,真空烧结,融化金属粉体使其充满陶瓷骨架所在空间,得到可设计金属/陶瓷双相三

维连通防护材料。

11.进一步地,步骤(1)所述陶瓷骨架三维模型的陶瓷骨架胞元包括点阵结构和极小曲面结构及其拓扑优化结构,陶瓷骨架不同位置胞元构型和相对密度无相等要求。

12.进一步地,步骤(1)所述陶瓷骨架三维模型的陶瓷骨架胞元的相对密度为5%~75%。

13.进一步地,步骤(1)所述陶瓷骨架三维模型的陶瓷骨架胞元的长、宽、高为1mm~30mm,且无相等要求。

14.进一步地,步骤(2)所述3d打印为光固化3d打印成型技术,可以为立体光刻成型技术、数字光处理成型技术中的一种。

15.进一步地,步骤(2)所述陶瓷浆料的原料包括:陶瓷粉体、分散剂、光敏树脂、光引发剂和烧结助剂。

16.进一步地,所述陶瓷粉体为氧化铝、氧化锆、氧化硅、碳化硅、氮化硅和氮化铝中的任意一种;

17.所述分散剂为kos110分散剂或路博润超分散剂17000;

18.所述光引发剂为tpo光引发剂;

19.所述烧结助剂为二氧化钛、氧化钇和氧化镁的一种或几种;

20.陶瓷粉体体积含量30~60vol.%,光敏树脂含量40~70vol.%,分散剂添加量为陶瓷粉体用量的1~5wt%,光引发剂添加量为光敏树脂用量的0.5~2wt%,烧结助剂用量为陶瓷粉体用量的0.5~5wt%,当烧结助剂为氧化镁时,氧化镁用量为陶瓷粉体用量的0.5~3wt%。

21.陶瓷粉体的制备方法为:将各原料按照上述比例混合后,球磨6~40h后得到陶瓷浆料。

22.进一步地,步骤(2)所述醇洗是用无水乙醇清洗,所述干燥是室温干燥5h。

23.进一步地,步骤(2)排脂温度为450~650℃,排脂时间为0.5~4h;烧结温度为1400~1800℃,烧结时间为0.5~4h。

24.进一步地,步骤(3)真空熔渗温度为500~1800℃。

25.一种根据所述制备方法制备得到的可设计金属/陶瓷双相三维连通防护材料。

26.本发明公开了以下技术效果:

27.(1)本发明中,可以通过设计陶瓷骨架胞元的构型、尺寸和相对密度,来实现对陶瓷骨架力学性能的设计与调控。

28.(2)本发明中,可以通过调控金属粉体的类型来获得不同力学性能设计的可设计金属/陶瓷双相三维连通防护材料。

29.(3)本发明以高强度的陶瓷和高塑性的金属为原料,设计并制备了高强度、高能量吸收、应力传递连续性好、抗多次打击的可设计金属/陶瓷双相三维连通防护材料:设计陶瓷骨架三维结构;使用陶瓷材料3d打印技术制备陶瓷骨架;通过真空熔渗技术使熔融金属填充至陶瓷骨架周围空间,实现可设计金属/陶瓷双相三维连通防护材料的制备。本发明制备的可设计金属/陶瓷双相三维连通防护材料具有高强度和高能量吸收特性,可抗多次打击,可广泛应用在防弹衣、装甲车辆和需要装甲防护的飞行器上。

30.(4)本发明中,陶瓷浆料制备方法简单、易操作,采用光固化3d打印成型技术,如立

体光刻成型技术(sla)、数字光处理成型技术(dlp),可实现多种复杂结构的高精度成型。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

32.图1为本发明实施例1中金属/梯度陶瓷双相三维连通防护材料的结构示意图;

33.图2为本发明实施例2中金属/拓扑优化陶瓷双相三维连通防护材料的结构示意图;

34.图3为本发明对比例1中基于八面体桁架构型设计的梯度陶瓷骨架的实物图;

35.图4为本发明对比例1中基于八面体桁架构型设计的梯度陶瓷骨架在静态压缩载荷下力学性能测试结果图;

36.图5为本发明对比例2中基于八面体桁架构型拓扑优化陶瓷骨架的实物图;

37.图6为本发明对比例2中基于八面体桁架构型拓扑优化陶瓷骨架在静态压缩载荷下的力学性能测试图。

具体实施方式

38.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

39.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值,以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

40.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

41.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

42.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

43.本发明实施例中的室温指的是25

±

1℃。

44.本发明实施例中陶瓷骨架三维模型的陶瓷骨架胞元包括点阵结构和极小曲面结构及其拓扑优化结构,陶瓷骨架不同位置胞元构型和相对密度无相等要求。

45.实施例1

46.(1)梯度陶瓷骨架三维模型设计:

47.绘制胞元结构为八面体桁架的梯度陶瓷骨架三维模型,单胞尺寸为7.5

×

7.5

×

7.5mm3,在x、y和z方向的排布为4

×4×

4。结构整体相对密度为40%,每层相对密度分别为55%,45%,35%和25%。将stl格式的陶瓷骨架的三维模型导入10dim软件中切片得到tdp文件,切片厚度为100μm。

48.(2)3d打印梯度陶瓷骨架:

49.配制氧化铝浆料:其中氧化铝陶瓷粉体体积含量55vol%,光敏树脂含量45vol%,分散剂kos110添加量为氧化铝陶瓷粉体用量的4wt%,光引发剂tpo添加量为光敏树脂用量的2wt%,烧结助剂二氧化钛用量为氧化铝陶瓷粉体用量的0.5wt%,氧化镁用量为氧化铝陶瓷粉体用量的2.5wt%,球磨24h后即可得氧化铝浆料。

50.梯度陶瓷骨架的生坯制备:将步骤(1)所得tdp文件导入打印机。设置紫外光功率为10000μw/cm2,单层曝光时间为7s。打印完成后去除生坯上的支撑材料并用无水乙醇清洗,获得梯度陶瓷骨架的生坯。

51.梯度陶瓷骨架烧结:将上述生坯在室温干燥5h、450℃排脂1h,1550℃烧结4h,得到3d打印的梯度陶瓷骨架。

52.(3)金属/梯度陶瓷双相三维连通防护材料的制备:

53.将上述所得梯度陶瓷骨架埋入alsi10mg铝合金粉体中,并置于800℃真空烧结炉中熔化金属粉体使其充满梯度陶瓷骨架所在空间,得到图1所示可设计金属/梯度陶瓷双相三维连通防护材料。

54.通过万能力学试验机测试上述金属/梯度陶瓷双相三维连通防护材料在静态载荷下的力学性能。该金属/梯度陶瓷双相三维连通防护材料的强度为209.89mpa,压缩过程中吸收的能量为61.72mj/m3。

55.通过分离式霍普金森压杆测试上述金属/梯度陶瓷双相三维连通防护材料在12

±

0.5m/s的冲击速度的力学性能。该金属/梯度陶瓷双相三维连通防护材料的动态强度为162.57mpa,压缩过程中吸收的能量为3.75mj/m3,在承受5次高速冲击后仍能保持较为优异的力学性能和较高的结构完整度。

56.实施例2

57.(1)拓扑优化陶瓷骨架三维模型设计:

58.绘制基于八面体桁架结构拓扑优化的陶瓷骨架三维模型,相对密度为40%,单胞尺寸为7.5

×

7.5

×

7.5mm3,在x、y和z方向的排布为4

×4×

4。将stl格式的拓扑优化陶瓷骨架的三维模型导入10dim软件中切片得到tdp文件,切片厚度为75μm。

59.(2)3d打印拓扑优化陶瓷骨架:

60.配制氧化铝浆料:其中氧化铝陶瓷粉体体积含量50vol%,光敏树脂含量50vol%,路博润超分散剂17000添加量为氧化铝陶瓷粉体用量的3wt%,光引发剂tpo添加量为光敏树脂用量的1wt%,烧结助剂二氧化钛用量为氧化铝陶瓷粉体用量的3wt%,氧化镁用量为氧化铝陶瓷粉体用量的0.5wt%,球磨12h后即可得氧化铝浆料。

61.拓扑优化陶瓷骨架的生坯制备:将步骤(1)所得tdp文件导入打印机。设置紫外光功率为8000μw/cm2,单层曝光时间为6s。打印完成后去除生坯上的支撑材料并用无水乙醇清洗,获得拓扑优化陶瓷骨架的生坯。

62.拓扑优化陶瓷骨架烧结:将上述生坯在室温干燥5h、550℃排脂0.5h,1600℃烧结2h,得到3d打印的拓扑优化陶瓷骨架。

63.(3)金属/拓扑优化陶瓷双相三维连通防护材料的制备:

64.将上述所得拓扑优化陶瓷骨架埋入alsi10mg铝合金粉体中,并置于750℃真空烧结炉中熔化金属粉体使其充满陶瓷骨架所在空间,得到图2所示可设计金属/拓扑优化陶瓷双相三维连通防护材料。

65.实施例3

66.同实施例1,区别在于,将氧化铝替换为氧化锆,紫外光功率设置为12000μw/cm2,单层固化厚度为50μm,单层曝光时间为6s;烧结条件改为1700℃烧结4h。

67.对比例1

68.同实施例1,区别在于,不进行金属粉体的结合过程,仅得到图3所示3d打印的胞元构型为八面体桁架的梯度陶瓷骨架。此结构在静态压缩载荷下的力学性能测试图如图4所示,由图4可知该结构在准静态压缩载荷下的强度接近9.73mpa,压缩过程中吸收的能量为0.06mj/m3。

69.对比例2

70.同实施例2,区别在于,不进行金属粉体的结合过程,仅得到图5所示3d打印的基于八面体桁架的拓扑优化陶瓷骨架。此结构在静态压缩载荷下的力学性能测试图如图6所示,由图6可知该结构在准静态压缩载荷下的强度为7.56mpa,压缩过程中吸收的能量为0.06mj/m3。

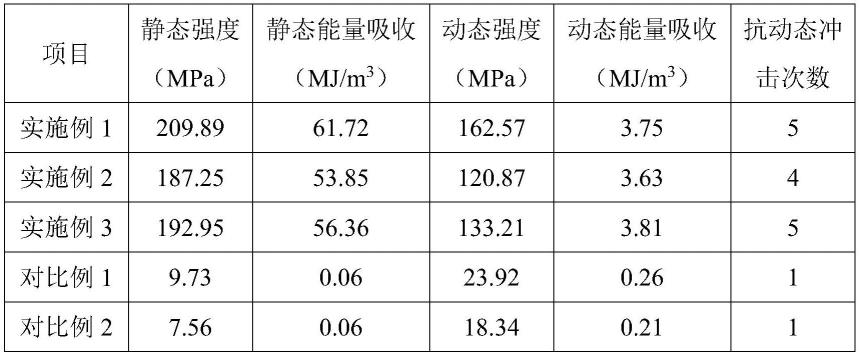

71.通过万能力学试验机和分离式霍普金森压杆,测量实施例1~3和对比例1~2的金属/陶瓷双相三维连通防护材料和纯陶瓷骨架在静态和12

±

0.5m/s的冲击速度下的力学性能。测试结果见表1。

72.表1

[0073][0074]

由表1可知,实施例1~3的金属/陶瓷双相三维连通防护材料,其强度和能量吸收均优于对比例,静态强度和能量吸收可达209.89mpa、61.72mj/m3,动态强度和能量吸收可达162.57mpa、3.75mj/m3,动态抗冲击次数可达5次。本发明使用陶瓷材料3d打印技术制备陶瓷骨架,通过真空熔渗技术将熔融金属填充至陶瓷骨架所在空间,最终得到了高强度、高能量吸收、抗多次打击的可设计金属/陶瓷双相三维连通防护材料。

[0075]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行

限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1