一种用于光学抛光的工件位姿自动校准方法与流程

1.本发明属于光学抛光数控加工技术领域,特别涉及一种用于光学抛光的工件位姿自动校准方法。

背景技术:

2.计算机控制光学表面成形(computer controlled optical surfacing,ccos)技术是通过计算机进行控制每一运动区域内驻留时间,加工压力等参数进行抛光去除量的精确控制。目前主流的抛光方法如应力盘抛光、磁流变抛光、离子束抛光等方法均是基于ccos技术的思想。基于这些方法的数控抛光机床在加工过程中需要多次重复进行面形检测、工件装夹等辅助工艺,难以避免要多次拆装工件,工件位姿的校准精度对最终迭代的效率和精度有着重要影响。现有光学元件工件校准方法中许多环节如对中过程仍需要人工手动调整,操作繁琐。同时,对工件进行迭代加工时,位姿测量误差和相位对准误差会极大降低加工精度和效率。例如,cn202111151173x公开的一种磁流变抛光工件位姿测算方法及抛光方法,利用三坐标测头将工件位姿信息进行测量,该方法执行过程中需要经过多次迭代测量和计算,效率低;在工件中心对准过程中仍需要人工参与调整工件xy方向的位置;同时,该方法并未考虑相位对准误差对工件姿态调整造成的误差,难以达到更高调整精度。

技术实现要素:

3.本发明的目的在于提供一种用于光学抛光的工件位姿自动校准方法,提高对刀和相位对准精度,解决工件位姿校准过程中操作繁琐,效率低,精度差等问题,实现工件位姿的一键化、自动化、高效、快速、精确校准。

4.本发明的目的是通过以下技术方案实现:

5.本发明的一种用于光学抛光的工件位姿自动校准方法,包括以下步骤:

6.1)根据工件口径、投影面形状,工件厚度信息,以及一般高次非球面相关参数,包括曲率半径、非球面形变系数、二次曲线常数、离轴量、离轴角,对被加工工件进行三维建模,得到被加工工件的离散化模型;根据所述离散化模型,建立适合工件加工的工件坐标系,工件坐标系的原点为工件待加工面的中心点;

7.2)在工件待加工面的边缘上标记有用于确定加工相位的标志斑点,并根据所述离散化模型得出标志斑点质心位置在工件坐标系上的坐标;

8.3)将工件待加工面朝上固定在机床工作台面上,以机床坐标系为参照系,通过机床测针测量工件在x轴方向两个侧面的坐标值x1和x2,计算得到工件坐标系原点与机床坐标系原点在x方向上的偏移值δx;

9.4)以机床坐标系为参照系,通过机床测针测量工件在y轴方向两个侧面的坐标值y1和y2,计算得到工件坐标系原点与机床坐标系原点在y轴方向上的偏移值δy,控制机床工作台沿机床坐标系x、y轴方向上分别位移δx、δy,使所述工件坐标系的z轴与机床坐标系的z轴重合;

10.5)以机床坐标系为参照系,通过机床测针测量工件在z轴方向的顶点坐标值z,该z值即为所述工件坐标系原点与机床坐标系原点在z轴方向的偏移值δz,控制机床工作台沿机床坐标系z轴方向上分别位移δz,使所述工件坐标系的原点与机床坐标系的原点重合;

11.6)调整相机沿z轴方向指向工件待加工面的中心点,控制相机沿机床坐标系x轴方向移动,相机的移动距离相匹配于工件上标志斑点与待加工面中心点的水平距离;

12.7)通过机床c轴带动工件旋转,当标志斑点进入相机视场后,对相机捕获的标志斑点进行质心计算,再次转动机床c轴,使工件标志斑点的质心在机床坐标系x轴与y轴上坐标值与其在工件坐标系x轴与y轴上坐标值一致;

13.8)在工件待加工面上选取两个探测点a和b,所述两个探测点a和b在机床坐标系x轴与y轴上坐标值为点与点其中d为工件待加工面的直径;通过机床测针分别测量探测点a和b在机床坐标系下z轴方向的坐标值z1、z2,通过转动机床a轴,使工件待加工面探测点a和b在机床坐标系下z轴方向的坐标值相等;

14.9)在工件待加工面上选取两个探测点c和d,所述两个探测点c和d在机床坐标系x轴与y轴上坐标值为点与点其中d为工件待加工面的直径;通过机床测针分别测量探测点c和d在机床坐标系下z轴方向的坐标值z3、z4,通过转动机床b轴,使工件待加工面探测点c和d在机床坐标系下z轴方向的坐标值相等。

15.有益效果:

16.本发明的工件位姿自动校准方法,通过对工件进行离散化建模,建立适合工件加工的工件坐标系;通过探针测量工件xyz三个方向上的偏移,随后通过工件位姿调节装置完成偏移量调整完成工件中心校准;通过机器视觉相机对工件上标志斑点进行捕获,精确计算标志斑点质心坐标,调节旋转轴c完成高精度工件相位校准;通过探针测量工件待加工面的高度差计算出xy两个方向上的倾斜量,据此调整加工坐标系倾角,完成工件倾斜校准,解决了现有技术中工件位姿校准过程操作繁琐、自动化程度低、效率低、精度差等问题。

附图说明

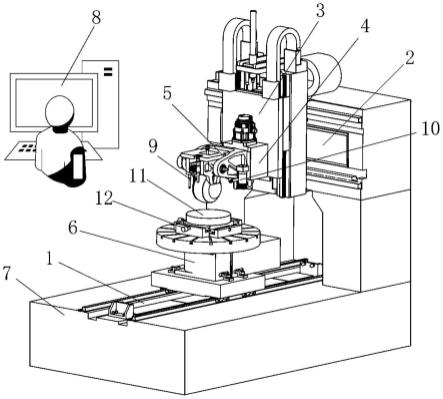

17.图1为本发明校准方法采用的位姿校准装置结构示意图;

18.图中:1-机床x轴,2-机床y轴,3-机床z轴,4-机床a轴,5-机床b轴,6-机床c轴,7-机床床身,8机床数控系统,9-机床测针,10-相机,11-工件,12-机床工作台。

具体实施方式

19.下面将结合附图和实施例对本发明的内容作进一步描述。

20.实施例

21.如图1所示,本实施例使用的位姿校准装置,包括包括带x、y、z直线轴以及a、b、c转轴的机床,以及机床测针9和相机10;

22.本发明的一种用于光学抛光的工件位姿自动校准方法,包括以下步骤:

23.1)根据工件口径、投影面形状,工件厚度信息,以及一般高次非球面相关参数,包括曲率半径、非球面形变系数、二次曲线常数、离轴量、离轴角,对工件进行三维建模,得到

工件的离散化模型;根据所述离散化模型,建立适合工件加工的工件坐标系,工件坐标系的原点为工件11待加工面的中心点;

24.2)在工件11待加工面的边缘上标记有用于确定加工相位的标志斑点,并根据所述离散化模型得出标志斑点质心位置在工件坐标系上的坐标;

25.3)将工件11待加工面朝上固定在机床工作台12上,以机床坐标系为参照系,通过机床测针测量工件11在x轴方向两个侧面的坐标值x1和x2,计算得到工件坐标系原点与机床坐标系原点在x方向上的偏移值δx;

26.4)以机床坐标系为参照系,通过机床测针9测量工件11在y轴方向两个侧面的坐标值y1和y2,计算得到工件坐标系原点与机床坐标系原点在y轴方向上的偏移值δy,控制机床工作台12沿机床坐标系x、y轴方向上分别位移δx、δy,使所述工件坐标系的z轴与机床坐标系的z轴重合;

27.5)以机床坐标系为参照系,通过机床测针9测量工件11在z轴方向的顶点坐标值z,该z值即为所述工件坐标系原点与机床坐标系原点在z轴方向的偏移值δz,控制机床工作台12沿机床坐标系z轴方向上分别位移δz,使所述工件坐标系的原点与机床坐标系的原点重合;

28.6)调整相机10沿z轴方向指向工件11待加工面的中心点,控制相机10沿机床坐标系x轴方向移动,相机10的移动距离相匹配于工件11上标志斑点与待加工面中心点的水平距离;

29.7)通过机床c轴6带动工件11旋转,当标志斑点进入相机10视场后,对相机10捕获的标志斑点进行质心计算,再次转动机床c轴6,使工件11标志斑点的质心在机床坐标系x轴与y轴上坐标值与其在工件坐标系x轴与y轴上坐标值一致;

30.8)在工件11待加工面上选取两个探测点a和b,所述两个探测点a和b在机床坐标系x轴与y轴上坐标值为点与点其中d为工件11待加工面的直径;通过机床测针9分别测量探测点a和b在机床坐标系下z轴方向的坐标值z1、z2,通过转动机床a轴,使工件11待加工面探测点a和b在机床坐标系下z轴方向的坐标值相等;

31.9)在工件11待加工面上选取两个探测点c和d,所述两个探测点c和d在机床坐标系x轴与y轴上坐标值为点与点其中d为工件11待加工面的直径;通过机床测针9分别测量探测点c和d在机床坐标系下z轴方向的坐标值z3、z4,通过转动机床b轴,使工件11待加工面探测点c和d在机床坐标系下z轴方向的坐标值相等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1