一种铸铁、气缸套及其制备工艺的制作方法

1.本发明属于发动机配件技术领域,具体涉及一种高耐腐蚀和抗穴蚀的铸铁、由其制成的气缸套及该气缸套的制备工艺。

背景技术:

2.随着全球环境形势的日益严峻,世界各国对汽车环保的要求也越来越严格,特别是对燃油车的控制,逐步向新能源车转型和升级,除了一般乘用车逐步向电动化转变外,大部分工程用车和卡车则逐步向新能源车转化,利用燃气车或油气混动车逐步代替燃油车。

3.气缸套是汽车发动机的核心部件,与活塞环一起构成一对高速运转的摩擦副,长期在高温、高压、交变载荷和腐蚀等复杂多变的工况下运行,容易造成气缸套磨损,缸套的磨损会造成发动机机油耗升高、功率下降,寿命缩短。燃气车由于在燃烧过程中会产生甲酸或其他酸类物质,容易造成气缸套腐蚀性磨损,同时在发动机的高功率和高爆压的工作过程中会产生大量的热,需要用水冷却,而冷却过程中由于发动机的震动等原因,往往会引起缸套的微震动,从而使冷却液产生大量的气泡,气泡的爆裂直接冲蚀缸套的水道外壁产生穴蚀,并且在穴蚀的过程中也伴随着腐蚀的发生。为此,研究和开发一种内壁耐腐蚀、外壁抗穴蚀和耐腐蚀的缸套显得尤为重要。

4.现有技术公开了一种耐腐蚀铸铁,其为奥氏体铸铁,包括以下组分:1.7~2.3wt%的碳,1.6~2.2wt%的硅,0.5~1.5wt%的锰,0~0.2wt%的磷,0~0.1wt%的硫,3.0~3.5wt%的铬,20~25wt%的镍,0~0.8wt%的铜和余量基体铁。并且该现有技术还公开了利用其耐腐蚀铸铁制备气缸套的方法,包括如下步骤:将原材料熔炼,得到一次铁水,加入一次孕育剂同时扒渣,得到二次铁水,将二次铁水倒入气缸套模具内并加入二次孕育剂,之后离心浇铸,冷却脱模,得到毛坯,将毛坯加工至成品,之后对成品进行表面处理,该表面处理方法为:(1)对缸套进行清洗除油,之后预热至370~390℃,保温1h;(2)将预热后的缸套吊入熔融氮化盐中,通入压缩空气,升温至550℃,保温2h后停止压缩空气,继续保温22h,得到氮化后的缸套;(3)将氮化后的缸套晾干冷却后,吊入氧化盐中以390~410℃保温5~15min,得到氧化后的缸套;(4)将氧化后的缸套冷却清洗,内孔抛光,外圆精加工即得。虽然上述现有技术制得的气缸套具有较好的耐腐蚀性能,但仍然存在如下不足:1、该现有技术中的铸铁的基体组织是奥氏体,奥氏体是一种高温组织,具有较强的不稳定性,在缸套受热时容易使缸套变形;2、该铸铁中的碳当量较低,一般来说气缸套使用铸铁的主要原因之一就是利用石墨的润滑和储油功能,而碳当量低会导致机油耗增大,也可能对排放产生一定影响;并且该现有技术中的含碳量为1.7~2.3%,严格来说它不是通常意义上的铸铁,因为钢与铁的最大区别在于含碳量,含碳量小于2.1%的叫做钢,大于2.1%叫做铁,该现有技术给出的示例1和示例2的成分均为钢;3、该现有技术的铸铁中使用了大量的贵重有色金属如20~25wt%的镍,造成很大的资源浪费;4、该现有技术在进行表面处理时,氮化时间长达22小时,浪费电力,且氧化保温时间过短,为5~15min,难以在缸套表面充分形成耐腐蚀和耐穴蚀的氧化膜,导致最终产品无法兼顾高耐腐蚀性和高韧性。

5.由此可见,依然需要对气缸套的材质和工艺进行优化,以获得热稳定性好、机油耗小、有色金属用量少、韧性好、耐腐蚀性强且抗穴蚀性高的气缸套。

技术实现要素:

6.鉴于此,本发明的首要目的是提供一种热稳定性好、机油耗小、有色金属用量少、韧性好、耐腐蚀性强且抗穴蚀性高的气缸套。

7.本发明的另一目的是解决现有的气缸套制备工艺无法兼顾高耐腐蚀性和高韧性的缺陷,进而提供一种可同时提高耐腐蚀性和韧性的气缸套制备工艺。

8.本发明的目的是通过以下技术方案实现的:

9.一方面,本发明提供了一种铸铁,以质量百分比计,所述铸铁包括以下组分:碳2.8~3.3%,硅1.9~2.6%,锰0.5~1.0%,铬0.1~0.3%,铜0.4~1.0%,镍0.3~0.7%,锑0.1~0.2%,锡0.03~0.06%,余量为铁。

10.碳是铸铁中的主要元素,它可以与铁形成碳化物,也可以与其它合金元素形成碳化物,以提高组织的强度和硬度。在铸铁中碳主要以化合碳(碳化物)和游离碳形式存在,表现在金相组织上,碳与铁元素形成渗碳体(fe3c),而渗碳体是钢铁中的三大基本组织之一。在本发明中渗碳体与铁素体形成最终组织珠光体,与奥氏体相比,珠光体具有更好的室温和高温稳定性。本发明中碳的另一种存在形式是石墨,石墨具有一定的润滑性,同时石墨脱落后形成的微坑可以储存润滑油,从而降低机油损耗。

11.硅作为孕育剂的主要成分,可以增加铁水凝固时的结晶支点,而这些支点是形成晶粒的主要基础,所以本发明中硅能提高熔化生铁的流动性,细化晶粒,提高强度和硬度,还能促进石墨的形成,能去氧,能减少铸件的气眼,降低铸件的收缩量。

12.锰本身是稳定碳化物、阻碍石墨化的元素,在本发明的灰铸铁中具有稳定和细化珠光体的作用。本发明通过控制锰含量为0.5~1%范围内,有利于提高强度和硬度,同时锰还可以与硫形成硫化锰,有利于切削加工。

13.铬可以提高材料的强度和硬度,同时还可以增加材料的耐蚀性。

14.镍可以增加材料的强度,同时可以增加材料的韧性,减少缸套裂纹和掉台现象的发生。另外,镍的加入还可以增强材料的耐蚀性。

15.铜可以降低奥氏体的临界转变温度,促进珠光体的转变,同时可以细化晶粒,从而提高材料的强度和硬度。

16.锑能细化珠光体片间距,使共晶团数量增加,使石墨尺寸变小,从而提高材料的强度、硬度和耐磨性,同时还可以显著提高材料的耐腐蚀性能。

17.本发明通过加入一定量的锡可以增加珠光体的数量,从而提高强度。锡与锑、铜等共同作用可以有效提高材料的耐蚀性能。

18.可选地,所述铸铁还包括硫0~0.09%和磷0~0.2%。硫在铸铁中可以与锰、铁等形成硫化锰和硫化铁等硫化物夹杂物,有利于后续的切削加工性能。磷在铸铁中主要以磷共晶形式存在,磷共晶具有一定的硬度,可以增加材料的耐磨性,同时也可以提高材料硬度。

19.另一方面,本发明还提供了一种气缸套,其材质为本发明所述的铸铁。

20.可选地,所述气缸套的布氏硬度≥275hb,抗拉强度≥345mpa,标准耐酸腐蚀深度

≤16μm,标准耐甲酸腐蚀深度≤28μm,抗穴蚀性能t

100

≥968min。

21.第三方面,本发明还提供了一种制备上述气缸套的工艺,包括如下步骤:

22.制备气缸套毛坯,对所述气缸套毛坯进行加工处理,得到气缸套半成品;

23.对所述气缸套半成品进行表面处理,所述表面处理包括氮化步骤,在所述氮化步骤中控制氰酸根离子的质量百分浓度为30~34%,氮化时间为90~180min。

24.可选地,所述氮化步骤的温度为535~545℃。

25.可选地,所述表面处理还包括氮化之后的氧化步骤,氧化时间为20~40min。

26.可选地,所述氧化步骤的温度为370~400℃。

27.可选地,所述表面处理还包括氧化之后的清洗、烘干及抛光步骤,和/或氮化之前的清洗、预热步骤。

28.可选地,所述预热步骤的温度为360~400℃,保温时间为30~60min。

29.可选地,制备气缸套毛坯的方法包括:

30.s1、将原材料熔炼,熔炼温度为1500~1580℃,时间为10~20min,得到铁水;

31.s2、对步骤s1得到的铁水进行扒渣处理,之后转移到保温炉内,保温炉内的温度为1500~1540℃,控制进保温炉时铁水的温度为1540~1560℃;

32.s3、将保温炉内的铁水浇注到模具中,浇注温度控制在1420~1450℃,浇注时间为4~5s,并向所述模具中加入硅钡孕育剂,所述硅钡孕育剂的添加量为浇注到模具中的铁水质量的0.3~0.5%;之后再向所述模具中加入硅锶孕育剂,所述硅锶孕育剂的添加量为浇注到模具中的铁水质量的0.05~0.2%;脱模。

33.可选地,步骤s3中采用全自动多工位浇铸机进行铸件,多工位浇铸机包含自动喷涂、上挡板、浇铸、激水和自动出缸等步骤;优选地,所述喷涂的转速为1000r/min,喷涂次数为4次,浇注机转速为1305r/min,激水时间控制在15~40s,出缸温度控制在650~850℃。

34.与现有技术相比,本发明的技术方案具有如下优点:

35.1、本发明提供的铸铁包括以下组分:碳2.8~3.3%,硅1.9~2.6%,锰0.5~1.0%,铬0.1~0.3%,铜0.4~1.0%,镍0.3~0.7%,锑0.1~0.2%,锡0.03~0.06%,余量为铁。本发明的铸铁为珠光体铸铁,相比于奥氏体铸铁,珠光体铸铁具有更好的室温和高温稳定性,由此制成的气缸套在受热时不容易发生变形。与现有技术主要靠增加镍和铬的用量来增加材料耐腐蚀性不同的是,本发明通过添加少量锑和锡,二者与铜、铬、镍的共同作用可有效提高材料的耐腐蚀性能,从而避免镍等有色金属的大量使用,降低了材料成本。并且,本发明的铸铁增大了碳的含量,可充分利用石墨碳的润滑和储油功能,从而有利于降低机油耗。

36.经测定,由本发明的铸铁制得的气缸套的布氏硬度≥275hb,抗拉强度≥345mpa,标准耐酸腐蚀深度≤16μm,标准耐甲酸腐蚀深度≤28μm,抗穴蚀性能t

100

≥968min,说明本发明的气缸套具有高耐腐蚀和抗穴蚀性能,且硬度大、断裂抗力强,极大地延长了气缸套的使用寿命,由于强度高,本发明的气缸套可适用于大功率、高爆压的发动机,同时还能减少环境污染,效果显著优于现有技术。

37.2、本发明提供的气缸套的制备工艺,采用氰酸盐对气缸套半成品的表面进行氮化处理,这样可在气缸套半成品表面形成渗氮层,渗氮层主要有化合层和扩散层组成,化合层又分为疏松层和白亮层,白亮层主要是fe

2-3

n固溶体,脆性大,但具有较好的耐蚀性能,而疏

松层不但有fe

2-3

n固溶体也有fe4n固溶体,fe4n固溶体脆性小,因此为获得一定厚度的白亮层和疏松层,本发明通过多次试验严格控制氰酸根离子浓度在30~34%范围内,由此可使白亮层厚度达到整个化合层厚度的一半以上,同时也有一定厚度的疏松层,以减少表面的脆性,实现既具有耐蚀性又有韧性的效果。因为具有一定厚度且致密的白亮层,使得本发明的气缸套不但耐腐蚀性强,同时也抗穴蚀性好。

38.3、本发明提供的气缸套的制备工艺,采用氰酸盐而非氰化盐进行氮化处理,由于原料中没有cn-,cn-只是在cno-分解过程中产生,因此只需一次氧化淬火就可以将微量的cn-氧化成co2,实现无毒化作业。而现有技术中的常规qpq表面处理工艺为预热-渗氮-一次氧化淬火-机械抛光-二次氧化淬火,通常渗氮步骤使用的渗氮盐以氰化盐为主,氧化淬火的目的主要是消除渗氮过程中零件表面附着的微量cn-,由于cn-有剧毒,因此为了完全消除毒性,常采用两次氧化淬火。本发明只需一次氧化淬火,既节省了资源,又能避免有毒物质的过多产生。

39.4、本发明提供的气缸套的制备工艺,通过控制氮化步骤的温度和氰酸根离子浓度,大幅缩短了氮化的时间,最多不超过3小时,与现有技术中的22小时相比,大幅节省了电力。

40.5、本发明提供的气缸套的制备工艺,通过适当延长氧化步骤的保温时间,确保在缸套表面能充分形成致密的氧化膜,从而提高气缸套的耐腐蚀和耐穴蚀性能。

41.6、本发明提供的气缸套的制备工艺,在浇铸过程中加入硅钡孕育剂,可使材料获得较好的石墨分布,减少过冷石墨的出现,增加共晶团的数量,提高材料的强度。之后再加入硅锶孕育剂,可以减少白口化倾向,且持续时间较长,孕育效果较好,同时可以减少缩松现象的发生。

42.7、本发明提供的气缸套的制备工艺,采用保温炉对扒渣后的铁水进行保温,由于保温炉的存在确保了铁水的纯净度,并且孕育过程一般不会产生渣,因此可保证本发明的整个浇注过程是全自动的,不需要人为操作。

附图说明

43.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

44.图1为实施例1的工艺流程图;

45.图2为实施例1制得的气缸套金相组织石墨图的100倍放大图;

46.图3为实施例1制得的气缸套金相组织基体图的500倍放大图;

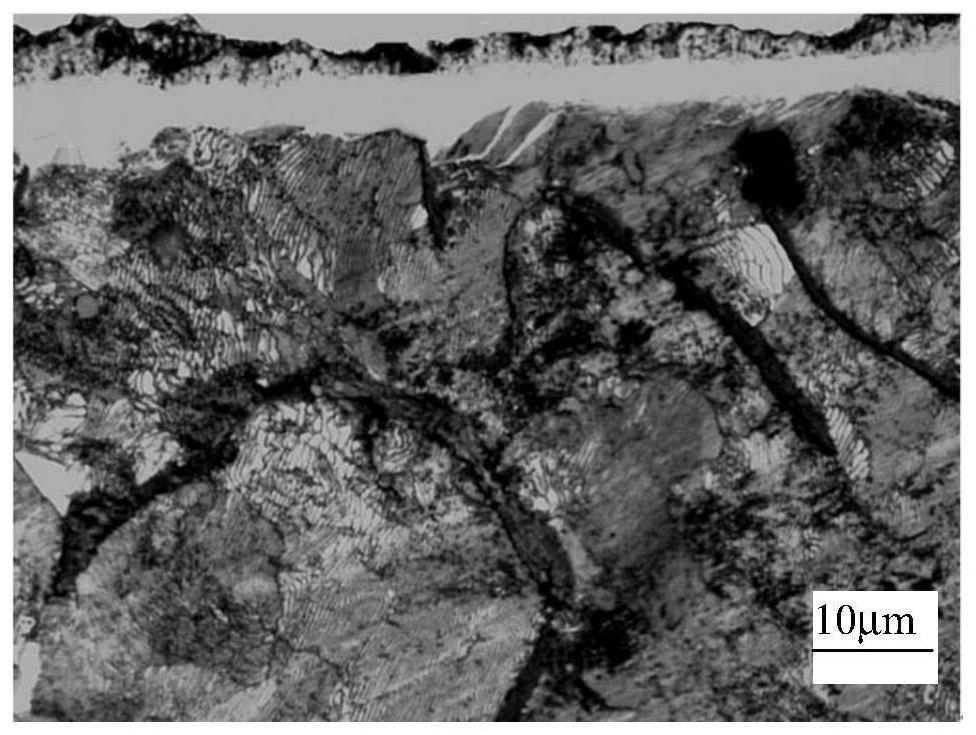

47.图4为实施例1制得的气缸套qpq层组织图。

具体实施方式

48.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的

保护范围之内。

49.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

50.本发明提供了一种气缸套,其材质为铸铁,以质量百分比计,所述铸铁包括以下组分:碳2.8~3.3%,硅1.9~2.6%,锰0.5~1.0%,铬0.1~0.3%,铜0.4~1.0%,镍0.3~0.7%,锑0.1~0.2%,锡0.03~0.06%,硫0~0.09%,磷0~0.2%,余量为铁。

51.经测定,本发明的气缸套的布氏硬度≥275hb,抗拉强度≥345mpa,标准耐酸腐蚀深度≤16μm,标准耐甲酸腐蚀深度≤28μm,抗穴蚀性能t

100

≥968min,说明本发明的气缸套具有高耐腐蚀和抗穴蚀性能,且硬度大、断裂抗力强,极大地延长了气缸套的使用寿命,由于强度高,本发明的气缸套可适用于大功率、高爆压的发动机,同时还能减少环境污染。

52.本发明还提供了一种气缸套的制备工艺,包括如下步骤:

53.1、气缸套的生产:

54.①

铁水熔炼:使用生铁、废钢和回炉料,生铁、废钢和回炉料的质量比控制在2:6:2,在电炉中进行熔炼,待全部熔化后加入合金(硅锰合金、磷铁、铬铁、硫铁等铁合金和电解铜、电解镍、电解锡、电解锑等),温度继续升温至1500~1580℃,盖上炉盖静置保温10~20min,进行微调料,使其成分控制在如下范围:

[0055][0056]

②

将熔炼好的铁水进行扒渣处理,确保铁水中无铁渣等夹杂物,用中转包将铁水转移到保温炉内,出电炉温度确保1550~1580℃,进保温炉铁水温度控制在1540~1560℃,保温炉温度控制在1500~1540℃范围内。

[0057]

③

浇铸:铁水从保温炉内自动浇出,浇注温度控制在1420~1450℃,一次使用硅钡孕育剂,孕育剂的量控制在0.3~0.5%范围内,孕育剂采用自动加料系统自动进行,浇注时间控制在4~5s,二次孕育采用包底孕育,使用硅锶孕育剂,孕育剂的量控制在0.05~0.20%之间。使用全自动多工位浇铸机进行生产,多工位浇铸机包含自动喷涂、上挡板、浇铸、激水、自动出缸等步骤,喷涂转速为1000r/min,喷涂次数4次,浇注机转速为1305r/min,激水时间控制在15~40s,出缸温度控制在650~850℃。浇注机采用金属型湿涂料离心铸造常规工艺生产气缸套铸件(如可采用常规的卧式离心铸造机,模具采用金属型模具,模具内腔喷涂常规湿涂料进行生产)。铸件出模后,采用风冷方式给缸套降温,然后放入铸件框中即可。气缸套最终成分如下范围:

[0058][0059]

④

对浇铸的毛坯进行粗加工,外壁水道部位加工到成品部位,其它部位加工成半成品。

[0060]

2、qpq表面处理:

[0061]

①

清洗:使用常规方法进行清洗,确保附着在缸套外表面脏物、油渍等清洗干净。

[0062]

②

预热:对清洗过的缸套使用井式炉进行加热,加热温度控制在360~400℃,保温时间控制在30~60min,可随着装炉数量的不同进行选择。

[0063]

③

氮化:经过预热的缸套,放入盐浴炉中进行氮化,温度控制在540

±

5℃,氰酸根离子的质量百分浓度控制在30~34%,保温时间控制在90~180min。

[0064]

氮化步骤中,向盐浴炉中投加qpq专用盐,其主要成分是基盐,基盐在盐浴炉中熔融变成提供渗氮用的盐溶液,在本发明的实施例中,所述基盐的原料组成以质量百分含量计包括:氰酸钠(nacno)30-35%,氰酸钾(kcno)0-10%,碳酸锂(li2co3)2-5%,碳酸钾(k2co3)15-20%,碳酸镧(la2(co3)3)1-5%,氯化钠(nacl)10-15%以及硫酸钾(k2so4)0.5-2%,其中,氰酸钾、氰酸钠是主要组分,提供反应需要的cno-,碳酸钾、氯化钠用于平衡溶液的k

+

、na

+

,碳酸锂为稳定剂,硫酸钾作为氧化剂与反应生成的cn-反应从而生成无毒的cno-,碳酸镧作为催渗剂用于提高渗氮层的深度。当基盐中的cno-浓度下降时可补加适量调整盐,以使盐溶液的cno-浓度保持在所需的浓度范围内,在本发明的实施例中,所述调整盐的原料组成以质量百分含量计包括:三聚氰酸(h3(cno)3)90-100%,硫酸钠(na2so4)0-5%,碳酸镧(la2(co3)3)0-5%。另外在本发明的实施例中,根据实际需要还可以加入适量氧化盐,以消除渗氮过程中产生的少量cn-,使qpq专用盐变成无毒产品,所述氧化盐的原料组成以质量百分含量计包括:氢氧化钠(naoh)20-25%,硝酸钾(kno3)35-50%,硫酸钠(na2so4)0-10%以及碳酸钠(na2co3)20-35%。

[0065]

④

氧化:经过氮化的缸套,放入氧化盐浴炉中,温度控制在370~400℃,保温时间控制在20~40min。

[0066]

⑤

清洗烘干:对经过氧化后的缸套进行清洗,然后进行烘干。

[0067]

⑥

抛光:对烘干过的缸套进行抛光处理。

[0068]

3、精加工:对除了水道部位以外的其它部位,按照图纸进行精加工,加工成成品。

[0069]

本发明的上述制备工艺提高了气缸套的耐腐蚀性和抗穴蚀性,大幅缩短了氮化时间,且只需一次氧化淬火,节省了资源。

[0070]

实施例1

[0071]

如图1所示,一种高耐腐蚀和抗穴蚀的气缸套的制备工艺包括如下步骤:

[0072]

1、气缸套的生产:

[0073]

①

铁水熔炼:使用生铁、废钢和回炉料,生铁、废钢和回炉料的质量比控制在2:6:2,在电炉中进行熔炼,待全部熔化后加入合金(硅锰合金、磷铁、铬铁、硫铁等铁合金和电解铜、电解镍、电解锡、电解锑等),温度继续升温至1570℃,盖上炉盖静置保温20min,进行微调料,使其成分(以质量百分比计)如下:

[0074][0075]

②

对熔炼好的铁水进行扒渣处理,确保铁水中无铁渣等夹杂物,用中转包将铁水转移到保温炉内,出电炉温度确保1570℃,进保温炉铁水温度控制在1560℃,保温炉温度控制在1536℃范围内。

[0076]

③

浇铸:铁水从保温炉内自动浇出,浇注温度控制在1430℃,一次使用硅钡孕育剂,孕育剂的量控制在0.35%,孕育剂采用自动加料系统自动进行,浇注时间控制在4.5s,

二次孕育采用包底孕育,使用硅锶孕育剂,孕育剂的量控制在0.15%。使用全自动多工位浇铸机进行生产,多工位浇铸机包含自动喷涂、上挡板、浇铸、激水、和自动出缸等步骤。喷涂转速为1000r/min,喷涂次数4次,浇注机转速为1305r/min,激水时间控制在30s,出缸温度控制在690℃。浇注机采用金属型湿涂料离心铸造常规工艺生产气缸套铸件(采用常规的卧式离心铸造机,模具采用金属型模具,模具内腔喷涂常规湿涂料进行生产)。铸件出模后,采用风冷方式给缸套降温,然后放入铸件框中即可。气缸套最终成分如下:

[0077][0078]

④

对浇铸的毛坯进行及加工,外壁水道部位加工到成品部位,其它部位加工成半成品。

[0079]

2、qpq表面处理:

[0080]

①

清洗:使用常规方法进行清洗,确保附着在缸套外表面脏物、油渍等清洗干净。

[0081]

②

预热:对清洗过的缸套使用井式炉进行加热,加热温度控制在380℃,保温时间控制在40min。

[0082]

③

氮化:经过预热的缸套,放入盐浴炉中进行氮化,温度控制在540

±

5℃,氰酸根离子的质量百分浓度控制在32.8%,保温时间控制在180min。

[0083]

④

氧化:经过氮化的缸套,放入氧化盐浴炉中,温度控制在390℃,保温时间控制在30min。

[0084]

⑤

清洗烘干:对经过氧化后的缸套进行清洗,然后进行烘干。

[0085]

⑥

抛光:对烘干过的缸套进行抛光处理。

[0086]

气缸套外表面经过热表面处理后为qpq处理层。

[0087]

3、精加工:对除了水道部位以外的其它部位,按照图纸进行精加工,加工成成品。

[0088]

经测定,本实施例制得的气缸套的硬度为275hb,抗拉强度为345mpa,标准耐酸腐蚀深度为15微米,标准耐甲酸腐蚀深度为22微米,抗穴蚀性能t

100

=985min。

[0089]

本实施例制得的气缸套的金相组织石墨图的100倍放大图、基体图的500倍放大图、以及qpq层组织图分别如图2-4所示。由图2可知,组织中的石墨形态以均匀分布的片状a型石墨为主。由图3可知,本发明的基体组织为细片状珠光体组织。从图4可以看出,缸套表面的渗氮层(包括化合层(即疏松层+白亮层)和分散层)以及缸套基体组织珠光体。

[0090]

实施例2

[0091]

一种高耐腐蚀和抗穴蚀的气缸套的制备工艺,包括如下步骤:

[0092]

1、气缸套的生产:

[0093]

①

铁水熔炼:使用生铁、废钢和回炉料,生铁、废钢和回炉料的比例控制在2:6:2,在电炉中进行熔炼,待全部熔化后加入合金(硅锰合金、磷铁、铬铁、硫铁等铁合金和电解铜、电解镍、电解锡、电解锑等),温度继续升温至1565℃,盖上炉盖静置保温15min,进行微调料,使其成分如下:

[0094]

[0095]

②

对熔炼好的铁水进行扒渣处理,确保铁水中无铁渣等夹杂物,用中转包将铁水转移到保温炉内,出电炉温度确保1565℃,进保温炉铁水温度在1560℃,保温炉温度在1540℃。

[0096]

③

浇铸:铁水从保温炉内自动浇出,浇注温度控制在1450℃,一次使用硅钡孕育剂,孕育剂的量控制在0.42%,孕育剂采用自动加料系统自动进行,浇注时间控制在5s,二次孕育采用包底孕育,使用硅锶孕育剂,孕育剂的量控制在0.17%。使用全自动多工位浇铸机进行生产,多工位浇铸机含自动喷涂、上挡板、浇铸、激水、和自动出缸等步骤。喷涂转速为1000r/min,喷涂次数4次,浇注机转速为1305r/min,激水时间控制在40s,出缸温度控制在725℃。浇注机采用金属型湿涂料离心铸造常规工艺生产气缸套铸件(采用常规的卧式离心铸造机,模具采用金属型模具,模具内腔喷涂常规湿涂料进行生产)。铸件出模后,采用风冷方式给缸套降温,然后放入铸件框中即可。气缸套最终成分如下:

[0097][0098]

④

对浇铸的毛坯进行及加工,外壁水道部位加工到成品部位,其它部位加工成半成品。

[0099]

2、qpq表面处理:

[0100]

①

清洗:使用常规方法进行清洗,确保附着在缸套外表面脏物、油渍等清洗干净。

[0101]

②

预热:对清洗过的缸套使用井式炉进行加热,加热温度控制在370℃,保温时间控制在50min。

[0102]

③

氮化:经过预热的缸套,放入盐浴炉中进行氮化,温度控制在540

±

5℃,氰酸根离子的质量百分浓度控制在31.2%,保温时间控制在120min。

[0103]

④

氧化:经过氮化的缸套,放入氧化盐浴炉中,温度控制在380℃,保温时间控制在38min。

[0104]

⑤

清洗烘干:对经过氧化后的缸套进行清洗,然后进行烘干。

[0105]

⑥

抛光:对烘干过的缸套进行抛光处理。

[0106]

气缸套外表面经过热表面处理后为qpq处理层。

[0107]

3、精加工:对除了水道部位以外的其它部位,按照图纸进行精加工,加工成成品。

[0108]

经测定,本实施例制得的气缸套的硬度为280hb,抗拉强度为350mpa,标准耐酸腐蚀深度为16微米,标准耐甲酸平均腐蚀深度为28微米,抗穴蚀t

100

=968min。

[0109]

对比例1

[0110]

除以下内容外,其余内容与实施例1相同。

[0111]

气缸套的最终成分如下:

[0112][0113]

经测定,本对比例制得的气缸套的硬度为275hb,抗拉强度为335mpa,标准耐酸腐蚀深度为20微米,标准耐甲酸平均腐蚀深度为35微米,抗穴蚀t

100

=930min。

[0114]

对比例2

[0115]

除以下内容外,其余内容与实施例1相同。

[0116]

气缸套的最终成分如下:

[0117][0118]

经测定,本对比例制得的气缸套的硬度为270hb,抗拉强度为334mpa,标准耐酸腐蚀深度为23微米,标准耐甲酸平均腐蚀深度为29微米,抗穴蚀t

100

=901min。

[0119]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1