利用电磁复合场非热效应调控金属材料组织的方法

1.本发明属于电磁复合场调控金属材料组织技术领域,具体涉及一种利用电磁复合场非热效应调控金属材料组织的方法。

背景技术:

2.强烈的外部刺激可以显著改变变形金属的行为。电磁复合场已被证明能够改变材料微观结构和力学性能,将电磁复合场应用于加工领域也形成了一种电-热-磁-机械加工的新方法,可用于开发新的微观结构和力学性能的材料。由于高能量密度电磁复合场处理过程总是不可避免的会产生焦耳热,总是很难区分电磁复合场处理过程中的热效应和非热效应,或者说不能很好的确定组织性能改变过程中非热效应究竟作了多大的贡献。

3.因此,现有通过电磁复合场处理金属材料的方法,大多通过电磁复合场的热效应和非热效应来调控金属材料的组织,而无法完全剥离热效应;而且缺乏对电磁复合场处理金属结构材料组织的精准调控方法。

技术实现要素:

4.本发明要解决的技术问题在于针对上述现有技术存在的不足,提供一种利用电磁复合场非热效应调控金属材料组织的方法,首先通过调控电磁复合场的参数来实现非热效应;然后通过瞬时脉冲电阻的变化来优化电磁复合场参数,从而达到精准调控金属结构材料的显微组织的目的;而且通过改变电磁复合场参数,可以实现热处理的效果,从而替代热处理,实现不同性能的工程结构材料需求。

5.本发明为解决上述提出的技术问题所采用的技术方案为:

6.一种利用电磁复合场非热效应调控金属材料组织的方法,包括以下步骤:

7.s1、制备金属材料试样;初步选定脉冲电源的波形、频率、周期、脉冲峰值电流密度、占空比、电磁复合场处理时间,其中,占空比由脉宽、脉冲间隔计算,周期和频率由脉宽和脉冲间隔决定,电磁复合场处理时间由脉冲个数决定,并根据脉冲峰值电流密度和试样截面积计算所需的脉冲峰值电流;设置脉冲电源的输出参数,包括:脉冲峰值电流、脉宽、脉冲间隔、脉冲个数;

8.s2、设置脉冲电源的测量参数:在脉冲方波上设置测量点,测量点的个数根据脉冲方波的占空比以及周期确定,测量点覆盖整个周期并且脉冲方波的脉冲宽度上至少覆盖两个测量点以保证测量准确性;同步设置脉冲电源的电压和电流作为测量参数,以便计算电磁复合场处理过程的瞬时脉冲电阻;

9.s3、将待处理试样安装于电磁复合场处理装置中,建立脉冲电源设备和电脑间的通讯,设置热成像仪对试样的温升进行测量,并提前开启热成像仪进行温度测量;开启脉冲电源设备对待处理试样进行不同电磁复合场参数的电磁复合场处理,并同步记录瞬时脉冲电阻以及温度;为保证利用非热效应进行金属组织调控,若存在高于5

°

的温升就应该调小脉冲方波的脉宽,从而降低试样的温升,重复s2、s3步骤,直至温升低于5

°

后进入步骤s4;

10.s4、通过数据处理得到瞬时脉冲电阻的变化;并对不同电磁复合场参数的电磁复合场处理后的试样进行ebsd测试,获取试样的显微组织;建立电磁复合场参数、瞬时脉冲电阻变化、显微组织三者之间的对应关系;

11.s5、分析电磁复合场参数、瞬时脉冲电阻变化、显微组织三者之间的对应关系,根据瞬时脉冲电阻变化优化电磁复合场参数,进而调控显微组织。

12.上述方案中,步骤s1中,脉冲电流的频率为0-500hz,脉冲峰值电流密度为20-100a/mm2,为了控制脉冲电流的热效应,控制脉冲电流的占空比为1-5%。

13.上述方案中,步骤s4中,所述显微组织包括晶粒尺寸、碳化物百分数。

14.上述方案中,步骤s4中,所述电磁复合场参数包括脉冲峰值电流密度和电磁复合场处理时间;建立电磁复合场参数、瞬时脉冲电阻变化、显微组织三者之间的对应关系,方法为:

15.保持电磁复合场处理时间不变,改变电磁复合场处理中脉冲峰值电流密度,建立脉冲峰值电流密度、瞬时脉冲电阻变化、显微组织三者之间的对应关系;

16.保持电磁复合场处理中脉冲峰值电流密度不变,改变电磁复合场处理时间,建立电磁复合场处理时间、瞬时脉冲电阻变化、显微组织三者之间的对应关系。

17.上述方案中,步骤s5具体包括:

18.分析脉冲峰值电流密度、瞬时脉冲电阻变化、显微组织三者之间的对应关系,根据瞬时脉冲电阻变化优化脉冲峰值电流密度;

19.分析电磁复合场处理时间、瞬时脉冲电阻变化、显微组织三者之间的对应关系,根据瞬时脉冲电阻变化优化电磁复合场处理时间。

20.上述方案中,根据瞬时脉冲电阻变化优化脉冲峰值电流密度,优化方法为:脉冲峰值电流密度存在一个最佳值,使材料发生静态再结晶后晶粒尺寸最小,对应于瞬时脉冲电阻值的下降值最大;在试验数据拐点对应的脉冲峰值电流密度附近设置更小的脉冲峰值电流密度间隔,根据瞬时脉冲电阻值的下降值来优化脉冲峰值电流密度。

21.上述方案中,根据瞬时脉冲电阻变化优化电磁复合场处理时间,优化方法为:根据瞬时脉冲电阻从最大值减小到缓慢变化起点阶段的时间,优化电磁复合场处理时间。

22.上述方案中,步骤s5还包括:根据电磁复合场参数、瞬时脉冲电阻变化和显微组织间的关系,与热处理晶粒尺寸形成对应关系,在不需要对材料显微组织测试的情况下,得到和热处理效果类似的电磁复合场参数。

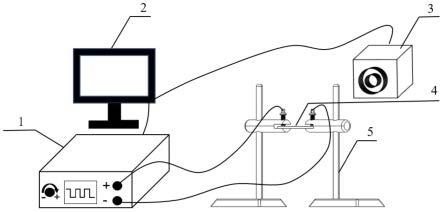

23.上述方案中,所述电磁复合场处理装置包括脉冲电源输出及测量装置、电脑、热成像仪和绝缘台架,测试试样通过绝缘夹具安装于所述绝缘台架上,并与所述脉冲电源输出及测量装置连接;脉冲电源输出及测量装置和热成像仪分别与所述电脑连接。

24.上述方案中,所述金属材料试样为立方形长条状或者圆柱形,便于计算截面积。

25.本发明的有益效果在于:

26.1、本发明首先通过调控电磁复合场的参数从而实现电磁复合场处理过程中的非热效应,而不产生明显的宏观的温升,更有利于揭示其规律。然后通过实时测量瞬时脉冲电阻的变化,并通过后续对该材料的显微组织的测试,可以建立电磁复合场的参数、瞬时脉冲电阻、与显微组织之间的关系,进一步根据瞬时脉冲电阻变化优化电磁复合场处理参数,从而达到调控金属结构材料的显微组织的目的,如调控金属材料的组织进一步细化晶粒,从

而实现强塑性的调控。

27.2、通过控制电磁复合场参数,可以实现热处理的效果,从而替代传统电炉热处理,实现不同性能的工程结构材料需求。相较于传统电炉热处理,电磁复合场处理更加节能,环保,省时。

28.3、本发明尤其适用于大塑性变形而得到的梯度纳米结构材料,通过电磁复合场降低梯度纳米结构材料的位错密度,在降低残余应力的同时进一步通过静态再结晶而细化晶粒,从而进一步调控梯度结构材料的强塑性。而且通过控制电磁复合场的参数,实现热处理的效果,得到不同晶粒尺寸的梯度结构材料,从而得到所需要的不同性能的梯度结构材料,而满足工程中不同性能的梯度结构材料需求。

附图说明

29.下面将结合附图及实施例对本发明作进一步说明,附图中:

30.图1是本发明方法中采用的电磁复合场处理装置的结构示意图;

31.图2是本发明实施例中电磁复合场处理参数60a/mm

2-1s-1次过程的温度变化;

32.图3是本发明实施例中梯度m50结构材料电磁复合场处理前晶界图;

33.图4是本发明实施例中梯度m50结构材料30a/mm

2-1s-1次电磁复合场处理后晶界图;

34.图5是本发明实施例中梯度m50结构材料30a/mm

2-1s-1次电磁复合场处理瞬时脉冲电阻变化图;

35.图6是本发明实施例中梯度m50结构材料40a/mm

2-1s-1次电磁复合场处理后晶界图;

36.图7是本发明实施例中梯度m50结构材料40a/mm

2-1s-1次电磁复合场处理瞬时脉冲电阻变化图;

37.图8是本发明实施例中梯度m50结构材料50a/mm

2-1s-1次电磁复合场处理后晶界图;

38.图9是本发明实施例中梯度m50结构材料50a/mm

2-1s-1次电磁复合场处理瞬时脉冲电阻变化图;

39.图10是本发明实施例中梯度m50结构材料60a/mm

2-1s-1次电磁复合场处理后晶界图;

40.图11是本发明实施例中梯度m50结构材料60a/mm

2-1s-1次电磁复合场处理瞬时脉冲电阻变化图;

41.图12是本发明实施例中梯度m50结构材料60a/mm

2-1s-1次电磁复合场处理后晶界图;

42.图13是本发明实施例中梯度m50结构材料60a/mm

2-1s-2次电磁复合场处理后晶界图;

43.图14是本发明实施例中梯度m50结构材料60a/mm

2-1s-4次电磁复合场处理后晶界图;

44.图15是本发明实施例中梯度m50结构材料60a/mm

2-1s-1次电磁复合场处理过程的瞬时脉冲电阻变化图;

45.图16是本发明实施例中梯度m50结构材料60a/mm

2-1s-2次电磁复合场处理过程的瞬时脉冲电阻变化图;

46.图17是本发明实施例中梯度m50结构材料60a/mm

2-1s-4次电磁复合场处理过程的瞬时脉冲电阻变化图;

47.图18是梯度m50结构材料550℃,30min热处理后晶界图。

具体实施方式

48.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

49.如图1所示,本发明方法中采用的电磁复合场处理装置包括脉冲电源输出及测量装置1、电脑2、热成像仪3和绝缘台架5,测试试样4通过绝缘夹具安装于绝缘台架5上,并与脉冲电源输出及测量装置1连接;脉冲电源输出及测量装置1和热成像仪3分别与电脑2连接。

50.下面以梯度m50高强轴承钢材料作为测试试样对本发明方法进行具体说明。

51.一种利用电磁复合场非热效应调控金属材料组织的方法,包括以下步骤:

52.s1、制备立方形长条状金属材料试样;初步选定脉冲电源的波形、频率、周期、脉冲峰值电流密度、占空比、电磁复合场处理时间,其中,占空比由脉宽、脉冲间隔计算,周期和频率由脉宽和脉冲间隔决定,电磁复合场处理时间由脉冲个数决定,并根据脉冲峰值电流密度和试样截面积计算所需的脉冲峰值电流;设置脉冲电源的输出参数,包括:脉冲峰值电流、脉宽、脉冲间隔、脉冲个数。

53.本实施例中,立方形长条状试样尺寸为1mm*1mm*12mm,截面积为1mm2。初步选定脉冲电源的波形为脉冲方波,频率为500hz,周期为2ms,脉冲峰值电流密度为60a/mm2,占空比为2.5%。根据初步选定的脉冲峰值电流密度以及立方形长条状试样截面积计算所需的脉冲峰值电流为60a。电磁复合场处理时间设置为1s,由于周期为2ms,占空比为2.5%,因此脉宽为50μs,脉冲间隔为0.00195s,脉冲个数为500个。

54.s2、设置脉冲电源的测量参数:在脉冲方波上设置测量点,测量点的个数根据脉冲方波的占空比以及周期确定,测量点覆盖整个周期并且脉冲方波的脉冲宽度上至少覆盖两个测量点以保证测量准确性;同步设置脉冲电源的电压和电流作为测量参数,以便计算电磁复合场处理过程的瞬时脉冲电阻。

55.本实施例中,在脉冲方波上设置测量点,设置相应的电流和电压测量间隔点为25μs,通过调节测量延迟时间0.0001s,使一个脉冲宽度上的测量点达到2个,因此总测量点设置为40000个。同步设置脉冲电源的电压和电流作为测量参数。

56.s3、将待处理试样安装于电磁复合场处理装置中,建立脉冲电源设备和电脑间的通讯,设置热成像仪对试样的温升进行测量,并提前开启热成像仪进行温度测量。开启脉冲电源设备对待处理试样进行不同电磁复合场参数的电磁复合场处理,并同步记录瞬时脉冲电阻以及温度;为保证利用非热效应进行金属组织调控,若存在高于5

°

的温升就应该调小脉冲方波的脉宽,从而降低试样的温升,重复s2、s3步骤,直至温升低于5

°

后进入步骤s4。

57.本实施例中,开启脉冲电源设备对待处理试样进行1次、2次和4次的电磁复合场处理,并且同步记录瞬时脉冲电阻以及温度。电磁复合场处理参数60a/mm

2-1s-1次过程的温

度变化如图2所示。通过热成像仪数据得到温度升温时间为1s,温度总体升高1℃,降温时间为3.5s。因此温升可以忽略不计,只考虑电磁复合场的非热效应,因此2.5%的占空比合适。

58.s4、通过数据处理得到瞬时脉冲电阻的变化;并对不同电磁复合场参数的电磁复合场处理后的试样进行ebsd测试,获取试样的显微组织(包括平均晶粒尺寸、碳化物百分数);然后建立电磁复合场的参数、瞬时脉冲电阻变化、显微组织三者之间的对应关系。

59.s5、分析电磁复合场的参数、瞬时脉冲电阻变化与显微组织三者之间的对应关系,根据瞬时脉冲电阻变化优化电磁复合场处理参数。

60.合适的电磁复合场作用在变形金属材料上可以在较低温度和较短时间内完成静态再结晶,从而实现晶粒细化;而当电磁复合场的处理时间增加时会导致再结晶后的晶粒长大。这种对应的关系的建立有两个方面的作用:一方面可以建立电磁复合场参数和晶粒长大之间的关系,从而对电磁复合场参数进行优化,优化静态再结晶过程,获得更优的晶粒尺寸;另一方面可以和热处理结果进行对比,探索电磁复合场参数替代电炉热处理参数。

61.步骤s4-s5的具体方法如下:

62.(1)保持电磁复合场处理时间不变,改变电磁复合场处理中脉冲峰值电流密度,探索脉冲峰值电流密度对显微组织状态的影响,以便进一步优化脉冲峰值电流密度。

63.瞬时脉冲电阻的剧烈减小跟位错密度的减小有关,不同脉冲峰值电流密度处理时,瞬时脉冲电阻减小值不同,可根据对比瞬时脉冲电阻的减小值来判断位错密度减小的程度。而位错密度减小程度对应于位错湮灭程度;塑性变形材料的变形储存能对应于材料的位错密度,而变形材料的静态再结晶驱动力来源于变形储存能。因此可以通过瞬时脉冲电阻减小程度来判断静态再结晶程度,而静态再结晶程度可以通过晶粒尺寸的减小程度来判断。通过建立脉冲峰值电流密度、瞬时脉冲电阻和显微组织之间的关系后,在不需要对材料显微组织测试的情况下,可以根据瞬时脉冲电阻变化优化脉冲峰值电流密度。

64.本实施例中,选择的脉冲峰值电流密度分别为:30a/mm2、40a/mm2、50a/mm2和60a/mm2。电磁复合场处理时间为1s。梯度m50结构材料在电磁复合场处理前距离表面200μm的平均晶粒尺寸为668nm,碳化物百分数为3.5%,参见图3。

65.当脉冲峰值电流密度为30a/mm2时,瞬时脉冲电阻下降值为0.00097ω,参见图4;对应距离表面200μm的平均晶粒为444nm,碳化物百分数为4.5%,参见图5。

66.当脉冲峰值电流密度为40a/mm2时,瞬时脉冲电阻下降值为0.00251ω,参见图6;对应距离表面200μm的平均晶粒为422nm。碳化物百分数为3.9%,参见图7。

67.当脉冲峰值电流密度为50a/mm2时,瞬时脉冲电阻下降值为0.00342ω,参见图8;对应距离表面200μm的平均晶粒为368nm。碳化物百分数为5.1%,参见图9。

68.当脉冲峰值电流密度为60a/mm2时,瞬时脉冲电阻下降值为0.00132ω,参见图10;对应距离表面200μm的平均晶粒为537nm。碳化物百分数为4.1%,参见图11。

69.可以看出随着脉冲峰值电流密度的增大,瞬时脉冲电阻的下降值呈现出先增大后减小的趋势,对应的再结晶晶粒尺寸呈现出先减小后增大的趋势。

70.由于碳化物的百分含量基本不变(变化约为4%-5%),对应于瞬时脉冲电阻在很短时间内减小后基本不变。由于脉冲峰值电流密度相对较小,不足以使碳化物发生显著变化。

71.因此可以得出脉冲峰值电流密度存在一个最佳值,使材料发生静态再结晶后晶粒

尺寸最小,对应于瞬时脉冲电阻值的下降值最大。

72.因此可以通过在50a/mm2附近设置更小的脉冲峰值电流密度间隔,根据瞬时脉冲电阻值的下降值来优化峰值电流密度。

73.(2)保持电磁复合场处理中脉冲峰值电流密度不变,改变电磁复合场处理时间,探索电磁复合场处理时间对显微组织状态的影响,以便进一步优化电磁复合场处理时间。

74.本实施例中,梯度m50结构材料在电磁复合场处理前距离表面200μm的平均晶粒尺寸为668nm,碳化物百分数为3.5%,参见图3;而经过1次电磁复合场处理后距离表面200μm的平均晶粒尺寸为537nm,碳化物百分数为4.1%,参见图12;说明电磁复合场参数为60a/mm

2-1s时发生了静态再结晶,而导致晶粒细化。经过2次电磁复合场处理的平均晶粒尺寸为667nm,碳化物百分数为11.6%,参见图13;经过4次电磁复合场处理的平均晶粒尺寸为843nm,碳化物百分数为11.8%,参见图14。

75.从图15的1次电磁复合场处理的瞬时脉冲电阻变化图上可以看出,电磁复合场参数为60a/mm

2-1s处理时,瞬时脉冲电阻在第一次电磁复合场处理的100ms内呈剧烈下降趋势,在100ms-1s时间内基本不变。而在图16中经过第2次电磁复合场处理时,瞬时脉冲电阻呈现略微增大趋势。通过瞬时脉冲电阻和微观组织之间对应,可以得到1次瞬时脉冲电阻的急剧减小跟试样位错密度的急剧减小相关,同时也说明电磁复合场处理时位错密度的减小在很短的时间内完成。第2次电磁复合场处理时,瞬时脉冲电阻整体减小,但在处理过程中呈现略微增大的趋势。脉冲电阻整体减小对应于晶粒尺寸的长大过程,而处理过程中的略微增大对应于碳化物百分数的增多。而在图17中经第3次和第4次电磁复合场处理时,瞬时脉冲电阻值呈现出略微增大的趋势,而整体电阻基本无变化,说明晶粒尺寸基本无变化,存在碳化物的析出。

76.因为瞬时脉冲电阻的急剧减小在很短的时间内完成,因此可以判断,静态再结晶在很短的时间内完成,因此可以根据瞬时脉冲电阻从最大值减小到缓慢变化起点阶段的时间,进一步优化电磁复合场处理时间。因此得到更优的非热效应的电磁复合场处理时间为100ms,从而获得更细的晶粒尺寸,以及对微观组织的非均匀调控从而获得更优的强塑性效果。

77.进一步地,根据电磁复合场参数、瞬时脉冲电阻变化和显微组织间的关系,与热处理晶粒尺寸形成对应关系,在不需要对材料显微组织测试的情况下,得到和热处理效果类似的电磁复合场参数。如图18所示,经过550℃,30min退火的试样的距离表面200μm的平均晶粒尺寸为822nm;而经本发明电磁复合场处理参数为60a/mm

2-1s-4次时,得到的距离表面200μm的平均晶粒尺寸为843nm。因此,通过电磁复合场处理(60a/mm

2-1s-4次)可以得到热处理(550℃,30min)相类似的效果,和热处理相比更加节能环保。

78.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1