一种消减球状石墨组织壁厚敏感性的超声连铸方法及系统

1.本发明涉及连铸型材制备领域,特别是涉及一种消减球状石墨组织壁厚敏感性的超声连铸方法及系统。

背景技术:

2.球墨铸铁因其兼备高强韧的力学性能和自润滑良导热的物理性能,已成为高速滑动摩擦副、亚微米间隙精密传动系统等高端装备关键运动件制造的主耗材之一。

3.连铸技术是金属棒、板、管或型材工业化生产的主要手段。由于球墨铸铁连铸型材是在以不产生表层白口的临界冷速以下、以轴向顺序径向逐层凝固特点完成液固相变,随着型材直径或壁厚的增大,内外冷却速度的差异必然导致“外细小、内粗大”的石墨球组织状态,即:存在着石墨球尺度对连铸型材壁厚的敏感性,严重影响着内外自润滑特性的实现和强度与塑性的均一。

4.连铸过程是在重力作用下,中间包中的液态钢水流入由引锭杆密封的水冷结晶器内置型模,沿冷模壁快速形成薄而坚固的金属壳,后随引锭杆外拉薄壳增厚并逐步凝固成型材坯的重力铸造成型方法,具有投资成本低、设备简单、空间需求小、能耗低、生产维护灵活、易于实现自动化高速化连续化、安全可靠性好等明显优势,而且铸坯质量高、能铸小型坯、工艺流程短。

5.相较于一般金属材料的连铸过程,球墨铸铁型材连铸过程包含复杂界面的石墨形核行为,石墨颗粒的形态与分布受到非均匀动量热量质量传输过程等诸多因素的影响。因此,目前球墨铸铁连铸技术仍存在石墨球径向分布不均且芯部石墨球直径过大的缺陷,同时还存在大尺寸连铸过程中常见的型材芯部基体组织粗大、截面成分明显偏析、整体强韧性能不均一等缺点。

6.为了满足连铸过程的正常进行,基本的连铸工艺参数只能在非常有限的范围调整,无法消除大尺寸型材内-外凝固过程热力学、动力学参数的巨大差异,因而难于对连铸过程的石墨球的形核与长大过程进行调控,也难于实现型材芯部组织与表层的一致性,这严重阻碍了球墨铸铁连铸型材的应用范围,制约了其产业发展。

7.因此,需要能够一种消除壁厚敏感性和提高连铸质量的方法。

技术实现要素:

8.本发明的目的是提供一种消减球状石墨组织壁厚敏感性的超声连铸方法及系统,以提高球墨铸铁型材连铸的质量和效率。

9.为实现上述目的,本发明提供了如下方案:一种消减球状石墨组织壁厚敏感性的超声连铸方法,包括:获取连铸型材材料参数、工艺参数、工况参数和连铸型材指标参数;所述连铸型材材料参数包括连铸材料液固相变参数、固相热物理参数、液相热物理参数;所述工况参数包括工况环境参数和现场实测参数;所述工艺参数包括连铸工艺目标参数;

根据所述连铸型材材料参数、所述工艺参数和所述工况参数进行球墨铸铁型材连铸工艺过程稳态建模和分析,确定固液两相分布模型;所述固液两相分布模型包括固相型壳三维模型和固液两相三维模型;对所述固液两相分布模型进行模态和谐响应分析,确定超声施振信息;所述超声施振信息包括振型、施振位置和壁面振幅;所述振型包括液相振型和固相型壳施振型;所述施振位置包括液相施振位置和固相型壳施振位置;根据球墨铸铁超声凝固机理基于所述连铸型材材料参数、所述工艺参数、所述工况参数、所述连铸型材指标参数和所述超声施振信息构建超声连铸工艺系统量化模型;根据所述超声施振信息和所述超声连铸工艺系统量化模型结合数值模拟和超声振动实验确定超声连铸控制参数;所述超声连铸控制参数用于控制超声连铸工艺系统进行超声连铸。

10.可选地,所述根据所述连铸型材材料参数、所述工艺参数和所述工况参数进行球墨铸铁型材连铸工艺过程稳态建模和分析,确定固液两相分布模型,具体包括:根据所述工况参数中的球墨铸铁连铸型材截面形状、所述现场实测参数中的结晶器长度和所述现场实测参数中的液芯长度对连铸型材进行三维建模,得到三维模型;根据所述连铸型材材料参数、所述工艺参数和所述工况参数对所述三维模型依次进行网格划分、物理模型选择、边界条件设定和求解器设置,获得数值模拟模型;对所述数值模拟模型进行稳态求解和有限元后处理,获得模拟参数;将所述模拟参数与所述现场实测参数进行对比,得到对比结果;根据所述对比结果对所述数值模拟模型进行校正,得到校正模型;根据所述校正模型进行数据提取和三维建模,得到固液两相分布模型。

11.可选地,所述对所述固液两相分布模型进行模态和谐响应分析,确定超声施振信息,具体包括:对所述固相型壳三维模型进行固有频率求解和谐响应分析,确定激振频率和固相型壳施振位置;根据所述激振频率和所述固相型壳施振位置对所述固液两相三维模型进行固有频率求解和谐响应分析,确定超声施振信息。

12.可选地,所述对所述固相型壳三维模型进行固有频率求解和谐响应分析,确定激振频率和固相型壳施振位置,具体包括:对所述固相型壳三维模型依次进行网格划分、物理模型选择、边界条件设定和求解器设置,得到固相型壳数值模拟模型;对所述固相型壳数值模拟模型进行固有频率求解,得到固相型壳施振型和激振频率;根据所述固相型壳施振型和所述激振频率对所述固相型壳数值模拟模型进行谐响应分析,确定固相型壳施振位置。

13.可选地,所述根据所述激振频率和所述固相型壳施振位置对所述固液两相三维模型进行固有频率求解和谐响应分析,确定超声施振信息,具体包括:对所述固液两相三维模型依次进行网格划分、物理模型选择、边界条件设定和求解器设置,得到固液两相数值模拟模型;

根据所述固液两相数值模拟模型和固相型壳施振位置进行固有频率求解,得到液相振型;根据所述固相型壳施振位置对所述固液两相数值模拟模型进行谐响应分析,确定液相施振位置;以不同激励振幅根据所述液相施振位置对所述固液两相数值模拟模型进行谐响应分析,确定壁面振幅。

14.可选地,所述根据球墨铸铁超声凝固机理基于所述连铸型材材料参数、所述工艺参数、所述工况参数、所述连铸型材指标参数和所述超声施振信息构建超声连铸工艺系统量化模型,具体包括:根据超声凝固机理和球墨铸铁工艺实验数据确定第一量化关系和球墨铸铁空化阈值;所述第一量化关系为球墨铸铁中基体组织晶粒平均尺寸、石墨球平均密度、均匀度、超声空化强度、空化区域体积和球化剂添加量之间的量化关系;根据所述球墨铸铁空化阈值、所述超声空化强度和所述超声施振信息确定第二量化关系和第三量化关系;所述第二量化关系为超声连铸液态金属型腔中超声空化强度、空化区域体积、声流速度、所述液相施振位置和所述壁面振幅之间的量化关系;所述第三量化关系为固液两相区液相最大超声声压、固相型壳最大振幅、所述液相施振位置和所述壁面振幅之间的量化关系;根据所述第一量化关系、所述第二量化关系、所述第三量化关系和所述连铸工艺目标参数构建工艺系统量化模型。

15.一种消减球状石墨组织壁厚敏感性的超声连铸系统,包括:获取模块,用于获取连铸型材材料参数、工艺参数、工况参数和连铸型材指标参数;所述连铸型材材料参数包括连铸材料液固相变参数、固相热物理参数、液相热物理参数;所述工况参数包括工况环境参数和现场实测参数;所述工艺参数包括连铸工艺目标参数;稳态建模和分析模块,用于根据所述连铸型材材料参数、所述工艺参数和所述工况参数进行球墨铸铁型材连铸工艺过程稳态建模和分析,确定固液两相分布模型;所述固液两相分布模型包括固相型壳三维模型和固液两相三维模型;模态和谐响应分析模块,用于对所述固液两相分布模型进行模态和谐响应分析,确定超声施振信息;所述超声施振信息包括振型、施振位置和壁面振幅;所述振型包括液相振型和固相型壳施振型;所述施振位置包括液相施振位置和固相型壳施振位置;量化建模模块,用于根据球墨铸铁超声凝固机理基于所述连铸型材材料参数、所述工艺参数、所述工况参数、所述连铸型材指标参数和所述超声施振信息构建超声连铸工艺系统量化模型;数值模拟和超声振动实验模块,用于根据所述超声施振信息和所述超声连铸工艺系统量化模型结合数值模拟和超声振动实验确定超声连铸控制参数;所述超声连铸控制参数用于控制超声连铸工艺系统进行超声连铸。

16.可选地,所述稳态建模和分析模块,具体包括:三维建模单元,用于根据所述工况参数中的球墨铸铁连铸型材截面形状、所述现场实测参数中的结晶器长度和所述现场实测参数中的液芯长度对连铸型材进行三维建模,

得到三维模型;数值模拟模型确定单元,用于根据所述连铸型材材料参数、所述工艺参数和所述工况参数对所述三维模型依次进行网格划分、物理模型选择、边界条件设定和求解器设置,获得数值模拟模型;稳态求解和有限元后处理单元,用于对所述数值模拟模型进行稳态求解和有限元后处理,获得模拟参数;对比单元,用于将所述模拟参数与所述现场实测参数进行对比,得到对比结果;校正单元,用于根据所述对比结果对所述数值模拟模型进行校正,得到校正模型;数据提取和三维建模确定单元,用于根据所述校正模型进行数据提取和三维建模,得到固液两相分布模型。

17.根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明获取连铸型材材料参数、工艺参数、工况参数和连铸型材指标参数;根据连铸型材材料参数、工艺参数和工况参数进行球墨铸铁型材连铸工艺过程稳态建模和分析,确定固液两相分布模型;对所述固液两相分布模型进行模态和谐响应分析,确定超声施振信息;根据球墨铸铁超声凝固机理基于连铸型材材料参数、工艺参数、工况参数、连铸型材指标参数和超声施振信息构建超声连铸工艺系统量化模型;根据超声施振信息和超声连铸工艺系统量化模型结合数值模拟和超声振动实验确定超声连铸控制参数。本发明能够消除壁厚敏感性并提高连铸质量。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

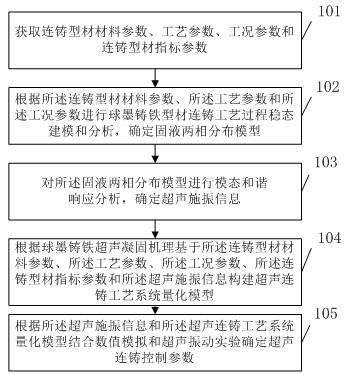

19.图1为本发明提供的消减球状石墨组织壁厚敏感性的超声连铸方法流程图;图2为本发明提供的消减球状石墨组织壁厚敏感性的超声连铸方法示意图;图3为fe-3si-3c棒材超声连铸液态型腔声场分布模拟结果图;图4为fe-3si-3c棒材超声连铸超声振动系统示意图;图5为fe-3si-3c棒材超声连铸工艺系统控制逻辑框架示意图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明的目的是提供一种消减球状石墨组织壁厚敏感性的超声连铸方法及系统,以消除壁厚敏感性并提高连铸质量。

22.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

23.如图1所示,本发明提供的一种消减球状石墨组织壁厚敏感性的超声连铸方法,包括:步骤101:获取连铸型材材料参数、工艺参数、工况参数和连铸型材指标参数;所述连铸型材材料参数包括连铸材料液固相变参数、固相热物理参数、液相热物理参数;所述工况参数包括工况环境参数和现场实测参数。所述工艺参数包括连铸工艺目标参数。

24.步骤102:根据所述连铸型材材料参数、所述工艺参数和所述工况参数进行球墨铸铁型材连铸工艺过程稳态建模和分析,确定固液两相分布模型;所述固液两相分布模型包括固相型壳三维模型和固液两相三维模型。

25.步骤102,具体包括:根据所述工况参数中的球墨铸铁连铸型材截面形状、所述现场实测参数中的结晶器长度和所述现场实测参数中的液芯长度对连铸型材进行三维建模,得到三维模型;根据所述连铸型材材料参数、所述工艺参数和所述工况参数对所述三维模型依次进行网格划分、物理模型选择、边界条件设定和求解器设置,获得数值模拟模型;对所述数值模拟模型进行稳态求解和有限元后处理,获得模拟参数;将所述模拟参数与所述现场实测参数进行对比,得到对比结果;根据所述对比结果对所述数值模拟模型进行校正,得到校正模型;根据所述校正模型进行数据提取和三维建模,得到固液两相分布模型。

26.步骤103:对所述固液两相分布模型进行模态和谐响应分析,确定超声施振信息;所述超声施振信息包括振型、施振位置和壁面振幅。所述振型包括液相振型和固相型壳施振型;所述施振位置包括液相施振位置和固相型壳施振位置。

27.步骤103,具体包括:对所述固相型壳三维模型进行固有频率求解和谐响应分析,确定激振频率和固相型壳施振位置;根据所述激振频率和所述固相型壳施振位置对所述固液两相三维模型进行固有频率求解和谐响应分析,确定超声施振信息。

28.其中,所述对所述固相型壳三维模型进行固有频率求解和谐响应分析,确定激振频率和固相型壳施振位置,具体包括:对所述固相型壳三维模型依次进行网格划分、物理模型选择、边界条件设定和求解器设置,得到固相型壳数值模拟模型;对所述固相型壳数值模拟模型进行固有频率求解,得到固相型壳施振型和激振频率;根据所述固相型壳施振型和所述激振频率对所述固相型壳数值模拟模型进行谐响应分析,确定固相型壳施振位置。

29.其中,所述根据所述激振频率和所述固相型壳施振位置对所述固液两相三维模型进行固有频率求解和谐响应分析,确定超声施振信息,具体包括:对所述固液两相三维模型依次进行网格划分、物理模型选择、边界条件设定和求解器设置,得到固液两相数值模拟模型;根据所述固液两相数值模拟模型和固相型壳施振位置进行固有频率求解,得到液相振型;根据所述固相型壳施振位置对所述固液两相数值模拟模型进行谐响应分析,确定液相施振位置;以不同激励振幅根据所述液相施振位置对所述固液两相数值模拟模型进行谐响应分析,确定壁面振幅。

30.步骤104:根据球墨铸铁超声凝固机理基于所述连铸型材材料参数、所述工艺参数、所述工况参数、所述连铸型材指标参数和所述超声施振信息构建超声连铸工艺系统量化模型。步骤104,具体包括:根据超声凝固机理和球墨铸铁工艺实验数据确定第一量化关系和球墨铸铁空化阈值;所述第一量化关系为球墨铸铁中基体组织晶粒平均尺寸、石墨球平均密度、均匀度、超声空化强度、空化区域体积和球化剂添加量之间的量化关系;根据所述球墨铸铁空化阈

值、所述超声空化强度和所述超声施振信息确定第二量化关系和第三量化关系;所述第二量化关系为超声连铸液态金属型腔中超声空化强度、空化区域体积、声流速度、所述液相施振位置和所述壁面振幅之间的量化关系;所述第三量化关系为固液两相区液相最大超声声压、固相型壳最大振幅、所述液相施振位置和所述壁面振幅之间的量化关系;根据所述第一量化关系、所述第二量化关系、所述第三量化关系和所述连铸工艺目标参数构建工艺系统量化模型。

31.步骤105:根据所述超声施振信息和所述超声连铸工艺系统量化模型结合数值模拟和超声振动实验确定超声连铸控制参数;所述超声连铸控制参数用于控制超声连铸工艺系统进行超声连铸。

32.本实施例公开一种fe-3si-3c棒材超声连铸方法,按图2所示球墨铸铁型材超声连铸方法,具体步骤如下:步骤一、连铸型材材料、工艺和工况等参数获取,基于现场实际生产条件,通过仪器实测、文献标准查阅、软件计算等方式尽可能完全和准确地获得连铸材料液固相变参数、固相热物理参数、液相热物理参数、连铸工艺参数、工况环境参数、现场实测参数和连铸工艺目标参数,其中液固相变参数有液固相变温度t_m、相变区半温宽dt、相变潜热dh等,固相热物理参数有固相热容cp_s、固相导热率k_s、固相密度rho_s、固相泊松比nu、固相杨氏模量e等,液相热物理参数有液相热容cp_l、液相导热率k_l、液相密度rho_l等,连铸工艺参数有结晶器入口温度t_in、连铸平均拉胚速度v_cast等,工况环境参数有环境温度t0、结晶器散热系数h_mold、空冷散热系数h_spray、表面发射系数eps_s等,现场实测参数有液芯长度l1、结晶器出口温度t_out、液芯尖端温度t_p、结晶器长度l0、结晶器出口结壳固相厚度dr等,工艺目标参数有根据球墨铸铁连铸型材使役性能所决定的最佳基体组织晶粒平均尺寸opt_gs、石墨球平均密度opt_gr、连铸型材截面石墨球均匀度opt_hd及其容差tol等。fe-3si-3c连铸工艺工况及材料热物理参数如表1所示。球墨铸铁连铸型材,其截面几何形状包括圆、椭圆、正方形、矩形、多边形、花键形等及其各种组合形式。球墨铸铁连铸型材固相和液相热物理参数在t0~t_in范围内以温度的分段函数给出。

33.步骤二、型材连铸工艺过程稳态数值模拟,基于表1连铸工艺系统参数,考虑球墨铸铁连铸型材液芯熔体流动、液固相变和结晶潜热释放等物理现象借助数值计算软件对连铸工艺过程进行建模和稳态分析,获得液固两相分布及其界面数据,以建立固相型壳和液相型腔的三维建模,具体步骤如下:(1)数值模拟控制方程采用三维流体传热方程、液固相变物态方程且包含准确的结晶潜热处理。

34.(2)按实际生产条件定义材料、工艺和工况等参数,并按连铸型材截面形状进行三维建模,模型长度为结晶器长度l0+液芯长度l1

×

1.5倍。

35.(3)采用四面体或六面体对三维模型进行网格划分,网格尺寸略小于结晶器出口结壳固相厚度dr/3。

36.(4)按现场实际生产的工况条件进行模型边界条件设定,统一并核实各参量单位(表1)。

37.(5)进行稳态求解,获得液芯长度nc_l1、结晶器出口温度nc_t_out、液芯尖端温度nc_t_p、结晶器出口结壳固相厚度nc_dr等模拟参数,并与现场实测参数进行对比,以校正模型边界条件中的结晶器散热系数h_mold、空冷散热系数h_spray等参数,使计算模型与连

铸生产实际相匹配。

38.(6)提取三维异形固液界面sli,以此建立固相型壳三维模型sm、液相型腔三维模型lm和固液两相三维模型slm备用。本发明中不对液相型腔三维模型lm进行处理。

39.步骤三、固相型壳模态和谐响应分析以及液相型腔声场分布模拟,基于型材连铸过程固相型壳三维模型sm,采用固体力学模块对其进行模态和谐响应分析,以初步确定超声连铸最佳振型、施振频率和施振位置,具体步骤如下:(1)截取结晶器外的固相型壳三维模型sm并采用四面体或六面体进行网格划分,网格尺寸略小于dr/3,并以表1所示的固相材料参数设定模型。

40.(2)采用固体力学模块求解波动方程,边界条件为固相型壳两端固定,在基频f0=20khz附近进行固有频率求解,以振型对称无畸变无扭转为标准选择最佳振型vm和激振频率vf。

41.(3)以不同施振位置对最佳振型vm进行谐响应分析,以最大响应振幅vpa为标准选择最佳施振位置vp,vp为施振点到结晶器前端距离。

42.除此之外,同时,基于球墨铸铁型材连铸过程液相型腔三维建模,采用压力声学模块对其进行模态和谐响应分析,以调整超声连铸施振频率和位置确定超声功率和时序,具体步骤如下:(1)截取结晶器外固液两相三维模型slm并采用四面体或六面体进行网格划分,网格尺寸略小于dr/5,并以固相和液相材料参数分别设定模型固相区和液相区。

43.(2)固相型壳采用固体力学模块、液相采用压力力学模块、固液界面采用声-结构耦合方程进行波动方程求解,在固相型壳最佳施振位置vp处,在最佳施振频率vf附近进行固有频率求解,以振型对称无畸变无扭转为标准选择最佳液相振型lvm和施振频率lvf。

44.(3)在固相型壳最佳施振位置vp附近对最佳液相振型lvm进行谐响应分析,以最大液相响应压力lvpp为标准优化最佳施振位置lvp。

45.(4)以不同固相壁面振幅在标准优化最佳施振位置lvp对最佳振型lvm进行谐响应分析,以最大液相响应压力lvpp为标准选择最大固相型壳壁面振幅lva。在标准优化最佳施振位置lvp处最大固相型壳壁面振幅lva下,超声连铸棒材截面固相型壳型壳振动位移和液相型腔声场模拟结果如图3所示,固相型壳振动幅值范围是8.27~11μm,液相型腔中超声声压范围是8.63~55.6mpa,且固液界面附近存在极大的声压梯度和振动幅度交变,这将极大促进超声声压、空化、声流和机械效应。最终得到固液两相三维模型slm的最佳液相振型lvm、施振频率lvf和标准优化最佳施振位置lvp。lvm、lvf和lvp是在固相固相型壳三维模型sm的最佳振型vm、施振频率vf和最佳施振位置vp基础上优化获得的,施振频率用于优化设计超声施振系统的中心频率。

46.模态分析确定最佳振型对应的固有频率作为施振频率;谐响应分析根据最大位移响应确定最佳施振位置;以施振频率在最佳施振位置上,根据工艺所需的壁面振幅,确定超声功率和施振时序。至此,就可以保证超声对连铸型材的作用效果。

47.步骤四、球墨铸铁超声凝固机理研究以量化建模,以20khz超声+原位球化方式进行工艺试验,基于球墨铸铁凝固和超声熔体处理作用机理,获得超声对球墨铸铁凝固球化和孕育过程、mg气核对超声空化强度等的影响规律,并以此为据优化计算方案校核相关材料、工艺和工况参数,建立工艺系统量化模型;其中连铸材料超声凝固机理研究具体步骤如

下:(1)了解球墨铸铁球化孕育的条件和过程并准备实验材料和工艺实验条件;(2)初步工艺试验测定凝固曲线、壁面幅值和内部声场信号进行同步分析;(3)对比分析静态和超声凝固实验结果探究超声与球墨铸铁相互作用机理。

48.另外,连铸材料超声凝固机理量化建模方法如下:(1)根据球墨铸铁超声凝固机理和大量球墨铸铁工艺实验数据获得的超声对球墨铸铁凝固球化和孕育过程、mg气核对超声空化强度等的影响规律,确定球墨铸铁中基体组织晶粒平均尺寸gs、石墨球平均密度gr和均匀度hd与超声空化强度usci、空化区域体积uscv和球化剂mg添加量nmc之间的量化关系[gs,gr,hd]=f_srhun(usci,uscv,nmc),和球墨铸铁空化阈值ct=2.97 mpa;球墨铸铁超声连铸型材中基体组织晶粒平均尺寸gs=sum(ga)/length(ga),ga为球墨铸铁超声连铸型材截面中基体组织晶粒晶粒面积向量,通过对样品截面打磨抛光后的光学显微镜照片的量化分析获得,sum()为向量求和函数,length()为向量长度函数。球墨铸铁超声连铸型材中石墨球平均密度gr=length(ga)/a0,a0为超声连铸型材截面面积。球墨铸铁超声连铸型材中石墨球均匀度hd=1

–

std2(d)/mean2(d),d=histcounts2(gp,m,n),gp为球墨铸铁超声连铸型材截面中石墨球的中心位置坐标,是n

×

2的矩阵,n是石墨球数量;d是各分区内石墨球的数量,histcounts2()为二维直方图分布频数函数,m为x方向分区数,n为y方向分区数;std2()为二维空间标准差函数,mean2()为二维空间均值函数。绝对均匀时,hd=1;绝对不均匀时,hd=-1。

[0049]

(2)在空化阈值ct和实测空化强度usci的基础上,通过有限元分析技术计算了液态金属型腔中空化场和流场的分布以及固液两相区液相声压和固相振幅分布,通过数学建模和深度学习相结合的方式建立了超声连铸液态金属型腔中超声空化强度usci、空化区域体积uscv和最大声流速度usfs与固相型壳壁面施振位置lvp和最大壁面振幅lva之间的量化关系[usci,uscv,usfs]=f_ivfpa(lvp,lva),以及固液两相区液相最大超声声压usp和固相型壳最大振幅usa与固相型壳壁面施振位置lvp和最大壁面振幅lva之间的量化关系[usp,usa]=f_papa(lvp,lva)。依据f_ivfpa可实现球墨铸铁中mg气核强化空化效应、空化效应促进石墨球弥散、异质形核等机制和声流效应促进石墨球和晶核游离迁移过程的优化控制,依据f_papa可实现超声声压效应和机械效应促进晶粒剥离、枝晶破碎等机制的优化控制,依据f_ivfpa和f_papa超声连铸工艺中石墨球细化和均匀化主要机制和过程可实现完全的量化控制。

[0050]

(3)根据f_srhun和f_ivfpa建立了超声连铸球墨铸铁中基体组织晶粒平均尺寸gs、石墨球平均密度gr和均匀度hd与固相型壳壁面施振位置lvp和最大壁面振幅lva和球化剂mg添加量nmc之间的量化关系[gs,gr,hd]=f_srhpan(lvp,lva,nmc),根据球墨铸铁连铸型材最佳基体组织晶粒平均尺寸opt_gs、石墨球平均密度opt_gr和均匀度opt_hd确定最大壁面振幅最佳区间[min_lva max_lva],以指导超声振动系统设计实现超声连铸工艺系统输入端到输出端的量化调控,其中min_lva=1.3μm、max_lva=26.7μm。工艺系统量化建模采用开源深度神经网络框架,隐含层数量大于等于2,隐含层神经元数量大于30,训练集数据量大于20,模型准确率大于95%。模型参数空间分析采用高维数据可视化技术,采用曲线分析单输入单输出数据,采用二维云图分析两输入一输出数据,采用三维云图分析三输入一输出数据,采用雷达图分析四以上输入一输出数据,并根据输出目标数据通过等值线或等

值面反演计算对应输入工艺参数区间。通过前三个关系可以得到第四个量化关系,具体就是指第四个量化关系[gs,gr,hd]=f_srhpan(lvp,lva,nmc)。

[0051]

步骤五、型材连铸超声振动系统定制化设计优化验证,基于步骤三确定的超声连铸所需的超声功率,和步骤四确定的球墨铸铁超声连铸工艺系统量化模型,对球墨铸铁连铸型材全真或缩简的薄壳结构进行数值模拟和超声振动实验分析,建立超声功率、施振位置、超声维度和振动效果间的联系,明确超声导入方式优化超声施振方案,定制超声振动系统并进行超声功率、频率及多维超声的相位匹配测试,具体步骤如下:(1)根据球墨铸铁型材连铸工艺特征和超声传导损耗规律,确定采用气缸驱动恒压力滑动接触振壁式超声施振方案,并配备超声电源电信号实时监测与振幅精准测量系统。

[0052]

(2)根据超声施振方案,搭建球墨铸铁连铸型材全真或近似薄壳结构的高温超声振动试验系统,以正交性和均匀性为原则,基于换能器功率为p0=1200 w的一维超声以预紧力f、超声功率p、施振振幅a、接触面积ca、连铸型材温度tb为自变量,以固相型壳最大壁面振幅lva、变幅杆端温升ta、施振系统频偏fa为因变量设计实验点,通过大量的常温和高温施振和壁面测振实验,获取相关参数的实时变化曲线数据;其中,换能器功率p0》2000w,接触面积ca《10mm2,变幅杆放大系数xt《10,预紧力f《1mpa,施振振幅a》3μm,超声维度dn《7。变幅杆端温升ta《80℃,超声施振系统频偏fa《5khz。

[0053]

(3)借助滤波和频谱分析技术对所采集的高频数据进行预处理,通过数学建模与深度学习方式建立球墨铸铁连铸型材固相型壳最大壁面振幅lva、及最大振幅所在位置lvp、变幅杆端温升ta、施振系统频偏fa与预紧力f、超声功率p、施振振幅a、接触面积ca、连铸型材温度tb之间的量化关系模型[lva,lvp,ta,fa]=f_apfpa(f,p,a,ca,tb),对f_fpa模型参数空间进行分析,通过连铸型材固相型壳最大壁面振幅下界min_lva和上界max_lva,确定超声振动系统最大超声功率max_p=3200w、最大施振振幅max_a=58μm、最大预紧力max_f=0.6mpa、最佳接触面积opt_ca=5mm2、最大变幅杆端温升max_ta=180℃和最大施振系统频偏max_fa=210hz。

[0054]

(4)根据最佳接触面积opt_ca设计变幅杆顶端形状为圆弧过渡;根据最大预紧力max_f选配普通小型压缩机、缸径50mm行程100 mm预紧气缸和确定变幅杆材质为45号钢;根据最大施振振幅max_a确定变幅杆放大系数xt=3.2;根据最大变幅杆端温升max_ta确定超声振子冷却方案为循环水冷;根据最大施振系统频偏max_fa确定超声换能器中心频率cf=20khz和带宽df=500hz;根据最大超声功率max_p=3200w>1200w=p0,则令dn=ceil(max_p/p0),ceil()为向上取整函数,确定超声维度dn=3。多维超声振子沿球墨铸铁连铸型材周向布置,多维超声相位ppn(n=1~dn)依固相型壳最佳振型振幅最大位点确定为pp1=0

°

、pp2=180

°

、pp3=180

°

,确保各振子所激发固相型壳振幅相互增强而非抑制。最大振幅所在位置lvp即为施振位置,lvp由固相型壳振型决定,固相型壳振型由施振频率和热力边界条件决定,可由超声连铸工艺参数控制。

[0055]

(5)设计定制超声换能器和变幅杆,选配压缩机和预紧气缸,选配振子冷却系统,并进行超声功率、频率及多维超声的相位匹配测试,fe-3si-3c棒材超声连铸超声振动系统示意图如图4所示。

[0056]

步骤六、超声连铸施振工艺、工装夹具、过程监测与反馈控制装置设计优化,根据

数值计算和实验模拟结果确定超声施振方案和工艺参数,细化施振和工艺调控方案规范操作,同时根据型材连铸生产现场情况进行工装设计、优化和加工。工艺过程测控装置由测振仪、全数字化超声电源和工控主机组成,实现自动频率追踪、功率自适应和测振点振幅的反馈控制,确保球墨铸铁超声连铸型材石墨球细化效果。步骤一是步骤二和步骤三的数据基础;步骤二是步骤三的三维模型基础;步骤三是步骤四超声凝固机理分析的基础;步骤四为步骤五确定具体设计参数;步骤五为步骤六提供设备基础;步骤六是确保球墨铸铁超声连铸效果的核心。

[0057]

所述超声连铸工艺过程监测与反馈控制装置设计方法如下:超声连铸工艺系统控制装置包括超声振动子系统、振子冷却子系统、气动预紧子系统、过程监测子系统和工艺控制子系统,其中,超声振动子系统提供施振振幅设定、频率自动追踪、功率自适应输出、实时功率频率监测等功能;振子冷却子系统提供超声振子冷却功能;气动预紧子系统提供恒定预紧力控制功能;过程监测子系统提供超声振子温度、固相型壳壁面温度、固相型壳壁面振幅实时监测功能;工艺控制子系统提供超声振子温升、超声施振频率补偿、固相型壳壁面振幅等参数的稳定控制功能,并提供球化剂mg添加量nmc、预紧力f、超声功率p、施振振幅a等参数的集成式设定功能,还提供超声振子温度、超声振动频率、固相型壳壁面振幅等实测值,固相型壳壁面位移频谱、超声传导效率、超声振子温升和频偏等计算值,液态金属型腔中超声空化强度usci、空化区域体积uscv、最大声流速度usfs、固液两相区液相最大超声声压usp和固相型壳最大振幅usa、超声连铸型材中基体组织晶粒平均尺寸gs、石墨球平均密度gr和均匀度hd等模型预测值的实时显示功能。工艺控制子系统具备二次开发功能,可进行工艺软件包更新。

[0058]

温度、频率数据采样率大于等于10hz,固相型壳壁面振幅数据采样率大于lvf*10 hz,频谱分析高通滤波截止频率小于2000hz。超声连铸工艺参数设定配备无线遥控面板,以便现场调试。超声连铸工艺参数设定提供按固定时间间隔梯度变参功能,以便新型球墨铸铁连铸型材产品研发,获取工艺数据进行工艺系统量化建模。所述超声连铸方法是通过对超声连铸工艺系统量化建模和精准控制,借助的定制千瓦级功率超声振动系统所激发的超声连铸型壳10μm级的高频振幅、型腔内50mpa级的高强声压和全域1.6万倍重力加速度,以及空化效应产生的5000

°

c高温、1000atm的高压、100m/s微射流、10

10

°

c/s加热和冷却速率,实现的球墨铸铁连铸型材中石墨球细化和均匀化机制和过程的量化控制。

[0059]

fe-3si-3c棒材超声连铸工艺系统控制逻辑框架示意图如图5所示,首先,初始化并自检超声振动、振子冷却、气动预紧、过程监测和工艺控制等子系统;再输入目标参数:基体组织晶粒平均尺寸gs、石墨球平均密度gr和均匀度hd,输入预定参数:球化剂mg添加量nmc、固相型壳壁面施振位置lvp,输入控制参数:预紧力f、超声功率p、施振振幅a、连铸型材温度tb,设定工艺模式:标准自适应模式或全自动性能模式或能效控制模式;然后,根据[gs,gr,hd]=f_srhun(usci,uscv,nmc),反演计算液态金属型腔中超声空化强度usci、空化区域体积uscv和球化剂mg添加量nmc;随后,在球墨铸铁超声连铸型材合金熔炼时控制球化剂mg添加量nmc;再根据[usci,uscv,usfs]=f_ivfpa(lvp,lva),反演计算固相型壳壁面最佳施振位置lvp、最大壁面振幅lva;随后,自动微调固相型壳壁面最佳施振位置lvp,更新输入参数lvp;再根据[lva,lvp,ta,fa]=f_apfpa(f,p,a,ca,tb),反演计算预紧力f、超声功率p、施振振幅a,并更新输入参数f、p、a;随后,采集球墨铸铁连铸型材表面温度数据ctb,并设

定连铸型材温度tb,并更新输入参数tb;采集连铸型材壁面振幅数据cab,并设定最大壁面振幅lva,并更新f_apfpa反演参数;采集超声变幅杆温度数据cta,控制振子冷却系统功率;从超声电源读取超声功率pp、施振振幅pa和实时频率pf数据;计算变幅杆端温升ta、施振系统频偏fa;最后,更新显示状态参数。

[0060]

其中,超声连铸施振工艺设计具体实施步骤如下:(1)确定工艺控制技术路线,即根据f_srhpan和f_apfpa模型,通过振子冷却系统控制变幅杆端温升ta,通过超声电源自动追频补偿施振系统频偏fa与稳定控制施振振幅a,通过设定超声电源施振振幅a与预紧力f控制超声电源输出功率,进而实现固相壁面振幅lva和施振位置lvp的稳定控制,再结合球化剂mg添加量nmc实现空化场、流场和声压场控制,最终实现超声连铸球墨铸铁中基体组织晶粒平均尺寸gs、石墨球平均密度gr和均匀度hd的稳定控制;(2)基于f_srhpan和f_apfpa建立超声连铸球墨铸铁中基体组织晶粒平均尺寸gs、石墨球平均密度gr和均匀度hd与球化剂mg添加量nmc、预紧力f、超声功率p、施振振幅a、连铸型材温度tb之间的量化关系[gs,gr,hd]=f_srh(nmc,f,p,a,tb),分析f_srh参数空间根据最佳输出参数及其容差tol确定输入参数可调控范围,即nmc=0.2~2.0%,f=0~0.6mpa,p=0~3200 w,a=0~62μm,tb=850~1100℃;(3)根据超声连铸工艺系统稳定性、能耗成本和生产效率,选择适宜设备运行模式进行连续生产,运行模式包括标准自适应模式、全自动性能模式和能效控制模式,其中,标准自适应模式将按照略高于球墨铸铁连铸型材标准推荐的基体组织晶粒平均尺寸gs、石墨球平均密度gr和均匀度hd设定并以能耗成本和生产效率为目标进行超声连铸工艺过程优化控制,适用于普通超声连铸型材生产阶段;全自动性能模式将在设备能力范围内在确保设备稳定性的前提下,以极致基体组织晶粒平均尺寸gs、石墨球平均密度gr和均匀度hd为目标进行优化控制,适用于新型球墨铸铁超声连铸型材研发阶段;能效控制模式是普通连铸工艺基础上,以实现超声连铸工艺控制模型f_srh最大能效比为目标进行优化控制,适用于普通球墨铸铁连铸型材性能升级。fe-3si-3c棒材超声连铸现场实验分别采用了三种模式,都取得理想的棒材芯部组织细化效果。

[0061]

本发明具有以下有益效果:在球墨铸铁超声连铸型材工艺过程中,高能超声的施加,增加了基体中石墨球的数量、消减了石墨球尺度、提高石墨球分布均匀度,显著降低了石墨球尺度对型材壁厚敏感性;可控高能超声场促进连铸型材芯部组织等轴化,显著提高了连铸型材的组织均匀性和强韧性;连铸型材液芯中高能超声场改善了半固态金属的流动性,独特的枝晶破碎效果显著降低了型材基体组织晶粒平均尺寸,提高了连铸型材强韧性能;微米级高频超声振动提高了型材壁面与结晶器间的润滑性,改善了连铸型材表面粗糙度,降低了牵引力需求,降本增效。

[0062]

本发明采用外置超声系统施加于逐层凝固的液固界面,使其始终处于强度与振频合适的能量作用下,通过提高液固界面石墨球成核率、进而消减石墨球尺度对壁厚敏感性,是高质量球墨铸铁连铸型材制备的有效途径。提高了连铸型坯的表面质量、径向周向凝固

组织均匀性、强韧性能和综合成品率,降低了应力水平和裂纹敏感性。

[0063]

本发明还提供一种消减球状石墨组织壁厚敏感性的超声连铸系统,包括:获取模块,用于获取连铸型材材料参数、工艺参数、工况参数和连铸型材指标参数;所述连铸型材材料参数包括连铸材料液固相变参数、固相热物理参数、液相热物理参数;所述工况参数包括工况环境参数和现场实测参数。所述工艺参数包括连铸工艺目标参数。

[0064]

稳态建模和分析模块,用于根据所述连铸型材材料参数、所述工艺参数和所述工况参数进行球墨铸铁型材连铸工艺过程稳态建模和分析,确定固液两相分布模型;所述固液两相分布模型包括固相型壳三维模型和固液两相三维模型。

[0065]

模态和谐响应分析模块,用于对所述固液两相分布模型进行模态和谐响应分析,确定超声施振信息;所述超声施振信息包括振型、施振位置和壁面振幅。所述振型包括液相振型和固相型壳施振型;所述施振位置包括液相施振位置和固相型壳施振位置。

[0066]

量化建模模块,用于根据球墨铸铁超声凝固机理基于所述连铸型材材料参数、所述工艺参数、所述工况参数、所述连铸型材指标参数和所述超声施振信息构建超声连铸工艺系统量化模型。

[0067]

数值模拟和超声振动实验模块,用于根据所述超声施振信息和所述超声连铸工艺系统量化模型结合数值模拟和超声振动实验确定超声连铸控制参数;所述超声连铸控制参数用于控制超声连铸工艺系统进行超声连铸。

[0068]

作为一种可选地实施方式,所述稳态建模和分析模块,具体包括:三维建模单元,用于根据所述工况参数中的球墨铸铁连铸型材截面形状、所述现场实测参数中的结晶器长度和所述现场实测参数中的液芯长度对连铸型材进行三维建模,得到三维模型。

[0069]

数值模拟模型确定单元,用于根据所述连铸型材材料参数、所述工艺参数和所述工况参数对所述三维模型依次进行网格划分、物理模型选择、边界条件设定和求解器设置,获得数值模拟模型。

[0070]

稳态求解和有限元后处理单元,用于对所述数值模拟模型进行稳态求解和有限元后处理,获得模拟参数。

[0071]

对比单元,用于将所述模拟参数与所述现场实测参数进行对比,得到对比结果。

[0072]

校正单元,用于根据所述对比结果对所述数值模拟模型进行校正,得到校正模型。

[0073]

数据提取和三维建模确定单元,用于根据所述校正模型进行数据提取和三维建模,得到固液两相分布模型。

[0074]

本发明公开了一种消减石墨球尺度对连铸型材壁厚敏感性的超声连铸方法,具有降低石墨球尺度对连铸型材壁厚敏感性,改善连铸型材断面组织均匀性、碎化枝晶组织、抑制成分偏析,进而提高球墨铸铁连铸型材强韧性能等优点。包括如下步骤:超声振动条件下连铸型材材料、工艺和工况等参数获取;型材超声连铸工艺过程稳态数值模拟;型壳固相型壳模态和谐响应分析以及型腔液相声场分布模拟;球墨铸铁超声凝固机理研究以量化建模;型材连铸超声振动系统定制化设计优化验证;超声连铸施振工艺、工装夹具、过程监测与反馈控制装置设计优化。

[0075]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他

实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0076]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1