船舶锚唇铸钢件的铸造方法与流程

1.本发明属于铸造技术领域,涉及船舶用锚固装置中锚唇铸钢件的铸造方法,尤其涉及40000吨散货船锚唇铸钢件的铸造。

背景技术:

2.锚唇位于船舶艏部外板两侧的锚链筒出口处,如图1;锚唇通常为u形非规则环状结构,如图2;内外表面是不规则复杂曲面,锚唇材料为船舶用可焊接低碳钢,主要承受船舶锚固装置收放锚的碰撞力和锚链的磨擦力;铸件表面要求光顺,有无损探伤检验要求,部分还需向第三方船级社报验。

3.现有技术条件下锚唇模具外形与芯盒制作,需要先用木材堆出实样与芯盒的大概外形,再采用手工模式,对照8个截面样板,如图3,一点点去除木材多余部分,截面样板之间区域顺滑过渡。这样制作模具,不仅需要消耗大量的木材、人力和较长的工期,而且锚唇在截面样板之间的区域,因外形与芯盒各次顺滑过渡,壁厚尺寸难以控制。

4.现有技术条件下锚唇还有一种生产方式,只用木材制作模具外形,先用模具外形造型制出上砂型,吊出模具,按锚唇壁厚做出环状u形砂胎,环状u形砂胎内不便脱模的区域采取拉直增厚处理,再制出与环状u形槽型砂连为一体的下砂型。这样的生产方式,制作外模与修出砂胎还是需要较多的人力和较长的工期;砂胎用后就得废弃,增加了成本;同时砂胎大面积手工修出,厚度尺寸难以控制,影响锚唇铸件壁厚尺寸的准确。

技术实现要素:

5.本发明所要解决的技术问题是提供一种锚唇铸钢件的铸造方法,可以快速、经济地制作复杂不规则形状的铸件模具,简化造型操作,得到壁厚尺寸均匀,符合技术要求的铸件。

6.为了实现上述的技术特征,本发明的目的是这样实现的:船舶锚唇铸钢件的铸造方法,包括以下步骤:步骤一,铸造工艺设计;步骤二,计算机模拟仿真分析与优化;步骤三,锚唇复合模具制作;步骤四,混砂;步骤五,造型制芯;步骤六,合箱;步骤七,冶炼浇注;步骤八,落砂;步骤九,热处理;步骤十,后处理。

7.所述步骤一的具体操作为:

根据锚唇结构特点,选择二开箱造型,锚唇整体在上型腔,u形开口朝下;多个冒口设置在锚唇顶面有筋板的位置,锚唇与冒口按模数法计算,冒口之间设置多个出气孔,以防止出气孔发生掉砂缺陷;采用开放式浇注系统,内浇道从锚唇底部外缘切向引入,以利于进入型腔内的初期较脏钢水和氧化物旋入冒口,实现钢水自下而上充型。

8.所述冒口的数量为8个;所述模数法为:体积v/面积a;所述冒口模数大于锚唇模数的1.1倍;所述出气孔的数量为8个,且采用薄壁钢管制成;所述开放式浇注系统有一道直浇道,二道横浇道,四道内浇道。

9.所述步骤二的具体操作为:根据锚唇铸造工艺设计的冒口、出气孔和浇注系统的参数,利用三维软件绘立体图,使用凝固模拟软件进行计算机温度场与流动场数值模拟分析,验证铸造工艺的合理性,保证锚唇没有气孔、缩孔和缩松的铸造缺陷。

10.所述步骤三的具体操作为:用木芯板按缩尺2.0%做出锚唇的u形开口截面样板和垂直截面样板,再使用多钢筋做成环形并连接垂直截面样板,作为锚唇复合模具的骨架;在骨架与u形开口截面样板间充填混合填料,捣实,符合尺寸要求后,自然硬化;所述混合填料配比为氧化镁与木屑按体积比1:1,氯化镁水溶液加入量以用手紧握混合料能挤出浆水而松手后又能恢复原状为宜;环状u形槽内制作加强筋板与圆角;使用木模腻子将混合填料表面和加强筋板圆角刮平修顺,硬化后再用砂纸修磨光顺;涂刷聚氨酯油漆多遍;在锚唇模具内筒小于90

°

的不便脱模区域制作假模。

11.所述步骤四的具体操作为:使用连续混砂机混砂,原砂为石英砂和铬铁矿砂,粘结剂为改性水玻璃,固化剂为有机酯,石英砂粒度20目~50目,铬铁矿砂粒度50目~70目,改性水玻璃加入量占砂加入量的2.2~2.6%,有机酯加入量占改性水玻璃加入量的12~16%。

12.所述步骤五的具体操作为:按铸造工艺要求放置冒口、开放式浇注系统、出气孔和假模,先制出上砂型;上砂型硬化后翻转,起出假模;在环状u形槽内小于90

°

的不便脱模区域,制出4个活砂芯,暂不起出;制出下砂型;为防止锚唇粘砂,在铸型冒口根部使用耐高温铬铁矿砂型砂,其余使用石英砂型砂,所有型砂在可使用时间内使用;型砂达到脱模强度后开箱;起出活砂芯时,在活砂芯上施加向上和向外缘的作用力,使活砂芯稍倾斜朝外缘方向起出,避免活砂芯不便脱模区域损坏。

13.所述步骤六的具体操作为:型芯涂刷醇基铬铁矿粉防渗透涂料,配芯后将型腔清理干静,合箱;为防止锚唇型腔表面返潮产生气孔缺陷,合箱后向型腔吹热风烘烤3-4小时,保持型腔在热态下浇注。

14.所述步骤七的具体操作为:电弧炉冶炼钢水,钢水镇静后浇注,钢水镇静时间大于8分钟,浇注温度1530~1560℃,浇注时间40~60秒;所述步骤八的具体操作为:

锚唇在砂型中保温2-3天,温度降低到200℃~350℃时落砂,并利用余热气割冒口与开放式浇注系统。

15.所述步骤九的具体操作为:采用正火+回火热处理,正火温度900

±

20℃,保温时间4-5小时,出炉空冷,回火温度600

±

20℃,保温时间4-5小时,炉中冷却;所述步骤十的具体操作为:包括锚唇打磨、超声波和磁粉无损探伤、焊补修理、去应力热处理;焊补修理区域采用局部预热方式,预热温度100℃~200℃;焊后整体消除应力热处理,热处理温度580℃

±

20℃,保温时间4-5小时。

16.本发明有如下有益效果:本发明的铸造方法,可以快速、经济地制作复杂不规则形状的锚唇铸钢件模具,简化造型操作,降低成本,得到符合技术要求的铸件。

附图说明

17.下面结合附图和实施例对本发明作进一步说明。

18.图1为锚唇顶部三维视图。

19.图2为锚唇底部三维视图。

20.图3为锚唇截面样板图。

21.图4为锚唇铸造工艺顶部立体图。

22.图5为锚唇铸造工艺底部立体图。

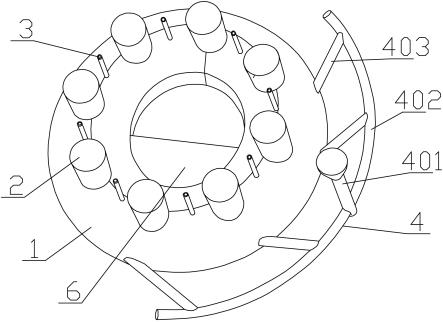

23.图6为锚唇模具截面样板组装图图中:锚唇1、冒口2、出气孔3、开放式浇注系统4、活砂芯5、假模6、u形开口截面样板7、垂直截面样板8;直浇道401、横浇道402、内浇道403。

具体实施方式

24.下面结合附图对本发明的实施方式做进一步的说明。

25.实施例1:参见图4-6,船舶锚唇铸钢件的铸造方法,包括以下步骤:步骤一,铸造工艺设计:根据锚唇1结构特点,选择二开箱造型,锚唇1整体在上型腔,u形开口朝下;8个

ø

200mm

×

高300 mm冒口2设置在锚唇1顶面有筋板的位置,锚唇1与冒口2按模数法,即体积v/面积a计算,冒口2模数大于锚唇1模数的1.1倍;冒口2之间设置8个

ø

30 mm

×

厚1.5 mm出气孔3,防止出气孔发生掉砂缺陷;采用开放式浇注系统4,一道直浇道

ø

80mm,二道横浇道

ø

60mm,四道内浇道

ø

60mm,内浇道从锚唇1底部外缘切向引入,有利于进入型腔内的初期较脏钢水和氧化物旋入冒口2,实现钢水自下而上充型,如图4。

26.步骤二,计算机模拟仿真分析与优化:根据锚唇1铸造工艺设计的冒口2、出气孔3和浇注系统4的参数,利用三维软件绘立体图,使用凝固模拟软件进行计算机温度场与流动场数值模拟分析,验证铸造工艺的合

理性,保证锚唇1没有气孔、缩孔和缩松的铸造缺陷。

27.步骤三,锚唇复合模具制作:用木芯板按缩尺2.0%做出锚唇1的u形开口截面样板7和垂直截面样板8,再使用多钢筋做成环形并连接垂直截面样板8,作为锚唇1复合模具的骨架;在骨架与u形开口截面样板7间充填混合填料,捣实,符合尺寸要求后,自然硬化;所述混合填料配比为氧化镁与木屑按体积比1:1,氯化镁水溶液加入量以用手紧握混合料能挤出浆水而松手后又能恢复原状为宜;环状u形槽内制作加强筋板与圆角;使用木模腻子将混合填料表面和加强筋板圆角刮平修顺,硬化后再用砂纸修磨光顺;涂刷聚氨酯油漆多遍;在锚唇1模具内筒小于90

°

的不便脱模区域制作假模6。

28.步骤四,混砂:使用连续混砂机混砂,原砂为石英砂和铬铁矿砂,粘结剂为改性水玻璃,固化剂为有机酯,石英砂粒度20目~50目,铬铁矿砂粒度50目~70目,改性水玻璃加入量占砂加入量的2.2~2.6%,有机酯加入量占改性水玻璃加入量的12~16%。

29.步骤五,造型制芯;按铸造工艺要求放置冒口2、开放式浇注系统4、出气孔3和假模6,先制出上砂型;上砂型硬化后翻转,起出假模6;在环状u形槽内小于90

°

的不便脱模区域,制出4个活砂芯5,暂不起出;制出下砂型;为防止锚唇1粘砂,在铸型冒口2根部使用耐高温铬铁矿砂型砂,其余使用石英砂型砂,所有型砂在可使用时间内使用;型砂达到脱模强度后开箱;起出活砂芯5时,在活砂芯5上施加向上和向外缘的作用力,使活砂芯5稍倾斜朝外缘方向起出,避免活砂芯5不便脱模区域损坏。

30.步骤六,合箱:型芯涂刷醇基铬铁矿粉防渗透涂料,配芯后将型腔清理干静,合箱;为防止锚唇1型腔表面返潮产生气孔缺陷,合箱后向型腔吹热风烘烤3-4小时,保持型腔在热态下浇注。

31.步骤七,冶炼浇注:电弧炉冶炼钢水,钢水镇静后浇注,钢水镇静时间大于8分钟,浇注温度1530~1560℃,浇注时间40~60秒。

32.步骤八,落砂:锚唇1在砂型中保温2-3天,温度降低到200℃~350℃时落砂,并利用余热气割冒口2与开放式浇注系统4。

33.步骤九,热处理:采用正火+回火热处理,正火温度900

±

20℃,保温时间4小时,出炉空冷,回火温度600

±

20℃,保温时间4小时,炉中冷却;步骤十,后处理:包括锚唇1打磨、超声波和磁粉无损探伤、焊补修理、去应力热处理;焊补修理区域采用局部预热方式,预热温度100℃~200℃;焊后整体消除应力热处理,热处理温度580℃

±

20℃,保温时间4小时。

34.进一步的,所述出气孔3的数量为8个,且采用薄壁钢管制成。

35.进一步的,所述开放式浇注系统4有一道直浇道401,二道横浇道402,四道内浇道403。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1