电渣重熔含铈高温合金精确控制铈的方法与流程

1.本发明涉及一种电渣重熔方法,尤其是一种电渣重熔含铈高温合金精确控制铈的方法。

背景技术:

2.高温合金具有优良的使用性能,广泛用于航空航天、石油化工、电力等领域。高温合金的使用温度很高,达到650~1000℃,在此温度下长时间服役,要求材料具备一定的持久强度、蠕变强度、热疲劳强度和相应的韧性,这些高温强度指标与材料的组织形貌、晶界强度、析出物息息相关,尤其是晶界强度,据统计,高温合金断裂失效有一半的情况是晶界断裂。所以,提高高温合金晶界强度一直是冶金研究者最重要课题之一。国外高温合金中,多加入c、zr、b等元素强化晶界,如alloy 10、haynes s、nimonic 115、udimet 720li等合金,而国内的高温合金中,充分发挥稀土资源优势,有好多牌号加入ce进行晶界强化,如gh1015、gh2035a、gh3652、gh4133等材料。

3.ce作为高温合金晶界强化元素有两个优点,一是作为净化剂,起脱氧脱硫的作用,降低氧和硫在晶界的有害作用;二是作为微合金化元素偏聚于晶界,增加晶界结合力,起强化晶界的作用。

4.由于ce具有极强的氧化性,含铈高温合金一般采用真空感应+真空自耗双联工艺生产,然而真空自耗本身的生产成本较高,铸锭表面质量也较差,生产规模和效率也较低,所以限制了这类材料的应用。近年来,我国冶金工作者寻求采用电渣炉稳定生产含铈高温合金的工艺路线,但收获甚微,目前,电渣重熔ce的收得率在10~30%之间,很不理想。

5.专利cn202010133680.x公开了一种用于冶炼含稀土ce的gh3625镍基合金的渣系及其电渣重熔冶炼方法,该方法渣系的成分为cao 20~25%、al2o

3 17~21%、naf 5~7%、mgo 3~5%、tio

2 1~2%、ceo

2 4~6%、sio

2 1~2%、余量为caf2。该方法渣系中加入ceo2是为抑制3ce+2al2o3=4al+3ceo2这一反应,然而本技术发明人经过大量的实验发现,加入ceo2会发生c+2ceo2=ce2o3+co

↑

,从而造成铸锭中不可避免会有气泡,所以这一方法不可取。

技术实现要素:

6.本发明要解决的技术问题是提供一种能有效地稳定铈收得率的电渣重熔含铈高温合金精确控制铈的方法。

7.为解决上述技术问题,本发明采用下述方法工艺:(1)采用下述自耗电极熔炼:在自耗电极的中心沿长度方向穿有孔,在孔中填充有填料;所述填料成分及其与电极的重量比为:ce-fe合金0.01%~0.05%,mgo 0.1%~0.5%,na2sio

3 0.02%~0.04%;所述ce-fe合金中ce含量为20%~30wt%;(2)电渣重熔用渣系的成分及其质量分数为:caf

2 44%~48%,baf

2 15%~17.5%,tio

2 1%~2%,cao 20%~25%,al2o

3 10%~15%,ce2o

3 2%~5%;(3)整个熔炼过程均采用保护气体保护,控制保护罩内氧含量≤0.01vol%。

8.本发明所述孔的孔径为φ1~3mm。

9.本发明所述自耗电极经450~550℃烧结3~4h。

10.本发明所述电渣重熔用渣系先在1500~1600℃预熔,冷却、破碎,再经650~750℃烘烤。

11.本发明所述含铈高温合金的目标成分及其质量分数为:c≤0.10%,si≤0.35%,mn≤0.35%,p≤0.010%,s≤0.010%,cr 32%~35%,w 4.3%~5.3%,mo 2.3%~3.3%,al 0.5%~1.1%,ti 0.5%~1.1%,nb 0.5%~1.1%,ce 0.005%~0.030%,ni余量。

12.采用上述技术方案所产生的有益效果在于:本发明在电极中穿孔加入ce-fe,可完全抵消电渣过程中ce的氧化,在填料中加入粘结剂na2sio3和mgo,通过高温烧结使粉状料固化,在熔炼时不发生掉块、掉粉现象,可精确控制ce的加入量;本发明渣系中加入低熔点的baf2,有利于控制渣温,提高铸锭表面质量;本发明在渣系中加入一定量的ce2o3(加入ce2o3而不是ceo2),能有效抑制ce的氧化,也可避免c+2ceo2=ce2o3+co

↑

反应的发生,从而有效地避免铸锭中出现气泡。

13.采用本发明生产的电渣含铈高温合金,铈的收得率稳定在95%以上,al、ti等易氧化元素收得率也在95%以上,其他元素基本无烧损,完全满足工艺要求。

附图说明

14.下面结合附图和具体实施方式对本发明作进一步详细的说明。

15.图1是本发明所述自耗电极的结构示意图。

16.图中:1—辅助电极;2—填料;3—自耗电极;4—合金封板。

具体实施方式

17.本电渣重熔含铈高温合金精确控制铈的方法的技术构思以及工艺如下所示:如何保证并稳定铈的收得率,应首先分析ce的化学性质和电渣工艺的特性。由于ce是易氧化元素,在高温下遇空气极易氧化,所以应考虑在电渣重熔时采用氩气保护,尽可能减少气氛中氧含量。另一方面,应考虑补偿电渣过程中不可避免被氧化ce的量,即加入适量ce抵消ce的烧损,而且这种补偿应准确、均匀。经过分析,可以得出,电渣含ce高温合金首先应最大限度减少ce的氧化,其次是准确、均匀补偿ce氧化量,达到烧损补偿的动态平衡。

18.基于上述技术构思,本电渣重熔含铈高温合金精确控制铈的方法采用下述方法工艺:(1)采用下述自耗电极熔炼:自耗电极打磨光亮,图1所示,所述自耗电极3沿长度方向穿有穿过中心的φ1~3mm孔,即自耗电极3的中心轴的位置沿轴向穿有孔;所述孔内填充填料2,所述填料2的成分为ce-fe合金、mgo和na2sio3,所述ce-fe合金重量为自耗电极(不包括填料)重量的0.01%~0.05%、mgo重量为自耗电极(不包括填料)重量的0.1%~0.5%、na2sio3重量为自耗电极(不包括填料)重量的0.02%~0.04%,所述ce-fe合金中ce质量分数为20%~30%;将上述粉状的各成分混匀、压实,即可得到填料。

19.(2)图1所示,所述自耗电极顶端焊接有辅助电极1,底端焊接与自耗电极3母材相同成分的3~5mm厚的合金封板4进行封口;所述自耗电极经450~550℃烧结3~4h,再用以熔炼。

20.(3)电渣重熔用渣系的成分为(wt):caf

2 44%~48%,baf

2 15%~17.5%,tio

2 1%~

2%,cao 20%~25%,al2o

3 10%~15%,ce2o

3 2%~5%。

21.将配好的渣料在1500~1600℃预熔30~40min,冷却至室温后破碎为预熔渣;使用前再将预熔渣经650~750℃烘烤5~6h。

22.(4)底水箱铺100~300g块状tio2引弧剂,周边放置caf2粉末200~1000g;(5)安装结晶器、自耗电极,保护罩内通入保护气体置换空气至氧含量≤0.01vol%,所述保护气体最好为氩气;下降电极引燃起弧,加入预熔渣料,开始化渣,渣温提升至1650~1750℃时转入稳定熔炼阶段;(6)稳定熔炼阶段控制熔速v=0.55~0.65d

结

;所述d

结

为结晶器直径、mm;v为熔速、kg/h;(7)熔炼结束后,持续通入保护气体30~120min后脱模。

23.(8)本方法所熔炼的含铈高温合金的目标成分为(wt):c≤0.10%,si≤0.35%,mn≤0.35%,p≤0.010%,s≤0.010%,cr 32%~35%,w 4.3%~5.3%,mo 2.3%~3.3%,al 0.5%~1.1%,ti 0.5%~1.1%,nb 0.5%~1.1%,ce 0.005%~0.030%,ni余量。

24.实施例1:本电渣重熔含铈高温合金精确控制铈的方法具体如下所述。

25.自耗电极规格:φ120

×

1650mm,重量150kg,合金成分见表1;结晶器规格:φ160

×

1500mm;渣成分(wt):caf

2 44.5%、baf

2 17.5%、tio

2 1%、cao 20%、al2o

3 15%、ce2o

3 2%;渣量:6kg。冶炼工艺如下:(1)自耗电极的中心轴向穿有直径1mm圆孔,填充料为:ce-fe 15g、mgo 150g、na2sio

3 30g,ce-fe合金中ce含量为30wt%;自耗电极顶部焊接辅助电极,底端焊接与母材同成分3mm厚合金封板;所述自耗电极经450℃烧结3h;(2)将配好的渣料1500℃预熔30min后,冷却至室温、破碎;放置在650℃加热炉烘烤5h;(3)底水箱铺设100g块状tio2引弧剂,周边放置caf

2 200g粉末;安装电极、结晶器,向结晶器内通入ar置换空气,保护罩内氧含量0.008vol%时下降电极;(4)引燃起弧,加入渣料,开始化渣阶段,渣温提升至1750℃时转入稳定熔炼阶段;控制熔速88kg/h,至熔炼结束;持续通氩气30min后脱模;即可得到本电渣铸锭,检测成分,结果见表1。

26.(5)对比例:利用传统工艺冶炼同成分电极,电极、结晶器规格、渣量均相同,渣系成分(wt):caf

2 45%、baf

2 15%、cao 20%、al2o

3 15%、tio

2 5%;得到对比电渣铸锭,检测成分,结果见表1。

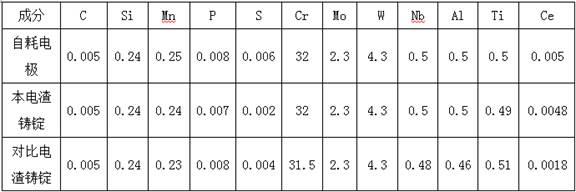

27.表1:实施例1和对比例所得电渣铸锭的成分(wt)

由表1得出,本电渣铸锭的ce收得率96%;对比电渣铸锭的ce收得率只有36%。

28.实施例2:本电渣重熔含铈高温合金精确控制铈的方法具体如下所述。

29.自耗电极规格:φ220

×

2600mm,质量为800kg,合金成分见表1;结晶器规格:φ300

×

1800mm;渣成分(wt):caf

2 44%、baf

2 15%、tio

2 1.5%、cao 25%、al2o

3 11%、ce2o

3 3.5%;渣量:30kg。冶炼工艺如下:(1)自耗电极的中心轴向穿有直径2mm圆孔,填充料为:ce-fe 160g、mgo 1600g、na2sio

3 240g,ce-fe合金中ce含量为30wt%;自耗电极顶部焊接辅助电极,底端焊接与母材同成分4mm厚合金封板;所述自耗电极经500℃烧结3.5h;(2)将配好的渣料1550℃预熔35min后,冷却至室温、破碎;放置在700℃加热炉烘烤5h;(3)底水箱铺设250g块状tio2引弧剂,周边放置caf2粉末500g;安装电极、结晶器,向结晶器内通入ar置换空气,保护罩内氧含量0.006vol%时下降电极;(4)引燃起弧,加入渣料,开始化渣阶段,渣温提升至1700℃时转入稳定熔炼;控制熔速180kg/h,至熔炼结束;持续通氩气60min后脱模;即可得到本电渣铸锭,检测成分,结果见表2。

30.(5)对比例:利用传统工艺冶炼同成分电极,电极、结晶器规格、渣量均相同,渣系成分(wt):caf

2 43%、baf

2 15%、cao 20%、al2o

3 15%、tio

2 5%、ce2o

3 2%;得到对比电渣铸锭,检测成分,结果见表2。

31.表2:实施例2和对比例所得电渣铸锭的成分(wt)由表2得出,本电渣铸锭的ce收得率95%;对比电渣铸锭,渣中加入了ce2o

3 2%,ce收得率有所提升,但也只有42%。

32.实施例3:本电渣重熔含铈高温合金精确控制铈的方法具体如下所述。

33.自耗电极规格:φ300

×

3000mm,质量1700kg,合金成分见表1;结晶器规格:φ400

×

2000mm;渣成分(wt):caf

2 48%、baf

2 16%、tio

2 2%、cao 20%、al2o

3 10%、ce2o

3 4%;渣量:55kg。冶炼工艺如下:(1)自耗电极的中心轴向穿有直径2.5mm圆孔,填充料为:ce-fe 600g、mgo 6000g、na2sio

3 450g,ce-fe合金中ce含量为20wt%;自耗电极顶部焊接辅助电极,底端焊接与母材同成分5mm厚合金封板;所述自耗电极经550℃烧结4h;(2)将配好的渣料1600℃预熔40min后,冷却至室温、破碎;放置在750℃加热炉烘烤6h;(3)底水箱铺设300g块状tio2引弧剂,周边放置caf2粉末800g;安装电极、结晶器,

向结晶器内通入ar置换空气,保护罩内氧含量0.01vol%时下降电极;(4)引燃起弧,加入渣料,开始化渣阶段,渣温提升至1650℃时转入稳定熔炼;控制熔速260kg/h,至熔炼结束;持续通氩气80min后脱模;即可得到本电渣铸锭,检测成分,结果见表3。

34.(5)对比例:利用传统工艺冶炼同成分电极,电极、结晶器规格、渣量均相同,渣系成分(wt):caf

2 40%、baf

2 15%、cao 20%、al2o

3 15%、tio

2 5%、ce2o

3 5%;得到对比电渣铸锭,检测成分,结果见表3。

35.表3:实施例3和对比例所得电渣铸锭的成分(wt)由表3得出,本电渣铸锭的ce收得率95%;对比电渣铸锭,渣中加入了ce2o

3 5%,ce收得率再有所提高,但也只有55%。

36.实施例4:本电渣重熔含铈高温合金精确控制铈的方法具体如下所述。

37.自耗电极规格:φ420

×

4500mm,质量5000kg,合金成分见表1;结晶器规格:φ630

×

2400mm;渣成分(wt):caf

2 45%、baf

2 16%、tio

2 2%、cao 22%、al2o

3 10%、ce2o

3 5%;渣量:140kg。冶炼工艺如下:(1)自耗电极的中心轴向穿有直径3mm圆孔,填充料为:ce-fe 2.5kg、mgo 25kg、na2sio

3 2kg,ce-fe合金中ce含量为25wt%;自耗电极顶部焊接辅助电极,底端焊接与母材同成分5mm厚合金封板;所述自耗电极经550℃烧结3.5h;(2)将配好的渣料1550℃预熔40min后,冷却至室温、破碎;放置在750℃加热炉烘烤5.5h;(3)底水箱铺设300g块状tio2引弧剂,周边放置caf2粉末1000g;安装电极、结晶器,向结晶器内通入ar置换空气,保护罩内氧含量0.007vol%时下降电极;(4)引燃起弧,加入渣料,开始化渣阶段,渣温提升至1720℃时转入稳定熔炼;控制熔速400kg/h,至熔炼结束;持续通氩气120min后脱模;即可得到本电渣铸锭,检测成分,结果见表4。

38.(5)对比例:利用传统工艺冶炼同成分电极,电极、结晶器规格、渣量均相同,渣系成分(wt):caf

2 35%、baf

2 15%、cao 20%、al2o

3 15%、tio

2 5%、ce2o

3 10%;得到对比电渣铸锭,检测成分,结果见表4。

39.表4:实施例4和对比例所得电渣铸锭的成分(wt)

由表4得出,本电渣铸锭的ce收得率96%;对比电渣铸锭,渣中加入了ce2o

3 10%,ce收得率与实施例3的对比例相当,只有53.3%,说明继续往渣中加入ce2o3的方法不能使ce收得率有质的提升。

40.由上述4个实施例说明,提高电渣过程ce收得率需同时从电极、渣系两方面共同改进,单一的从渣子方面改进是不成功的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1