一种磁碳纳米片组装体吸波材料及其制备方法

1.本发明涉及电磁波吸收材料技术领域,具体属于一种磁碳纳米片组装体吸波材料及其制备方法。

背景技术:

2.电磁波吸收材料简称吸波材料,能够对特定频段的电磁波进行吸收,其中金属有机框架(metal-organic frameworks,mof)衍生物因其结构多样性、组分可调和电磁特性可控等等优势在能源、催化、电磁、电磁屏蔽和微波吸收领域得到广泛研究。为了满足电磁波吸收的阻抗匹配特性和强损耗要求,mof衍生的磁-介电协同功能复合物在微波吸收和雷达隐身方面得到集中研究和发展,并展现出色的电磁波能量吸收能力。mof衍生出的强磁性物质和导电碳组分复合材料成为了微波吸收材料的研究热点,通过调整微观结构、物质成分可以有效地调节复合材料的电磁性能和阻抗匹配,实现对入射电磁波的强吸收和宽频响应。

技术实现要素:

3.本发明的目的是提供一种磁碳纳米片组装体吸波材料及其制备方法,克服了现有技术的不足,避免了磁碳纳米片组装体内形成铁镍合金,且能够实现对磁碳纳米片组装体吸波材料内铁和镍比例的调节,制备的磁碳纳米片组装体吸波材料电磁波吸收性能较好。

4.为解决上述问题,本发明所采取的技术方案如下:

5.一种磁碳纳米片组装体吸波材料,包括纳米铁、纳米镍和片状碳基体,所述纳米铁和纳米镍被包覆在片状碳基体内,且片状碳基体的表面形成了若干个不规则的纳米凸起。

6.其中,所述纳米铁的粒径为50-200nm,所述纳米镍的粒径为50-200nm。

7.制备磁碳纳米片组装体吸波材料的方法,包括以下步骤:

8.s1,将0.10g-0.40二氨基对苯二甲酸、0.06g-0.25g ni(no3)2·

6h2o、0.10g-0.50g fecl3·

6h2o和0.9g聚乙烯吡咯烷酮k-30溶解在30ml的n,n-二甲基甲酰胺和乙醇的混合溶液中,溶解分散均匀后,将得到的混合液密闭,在120℃下反应12h,冷却后,使用溶剂洗涤、真空干燥,得到fe-ni-mof前驱体粉末;

9.s2,将fe-ni-mof粉末在氢氩气氛下从室温加热至450℃-750℃,保温反应200min-400min,得到磁碳纳米片组装体。

10.其中,所述n,n-二甲基甲酰胺和乙醇的混合液中n,n-二甲基甲酰胺和乙醇的体积比为3-27:27-3。

11.其中,所述溶剂为乙醇。

12.其中,fe-ni-mof粉末在保护气氛下的升温速率为2-4℃/min。

13.本发明与现有技术相比较,本发明的实施效果如下:

14.1、本发明通过溶剂热制备双金属有机骨架(fe-ni-mof)为前驱体,碳热还原处理得到磁性铁/镍纳米颗粒均匀分散在碳纳米片中,组装成磁碳纳米片组装体,避免了铁镍纳

米合金的形成;

15.2、本发明通过调节n,n-二甲基甲酰胺和乙醇的混合液中n,n-二甲基甲酰胺和乙醇的体积比,实现了对磁碳纳米片组装体吸波材料内铁和镍比例的调节;

16.3、本发明的磁碳纳米片组装体吸波材料表现出了优异的电磁波吸收性能,其反射损耗值可以达到-57.5db;且在厚度为2.0mm时,其有效吸收频宽(《-10db)可以达到5.6ghz(11.2ghz~16.8ghz)。

附图说明

17.图1为本发明实施例5-7的磁碳纳米片组装体的x-射线衍射图;

18.图2为本发明实施例5-7的磁碳纳米片组装体的电磁参数图;

19.图3为本发明实施例5-7的磁碳纳米片组装体的拉曼光谱图;

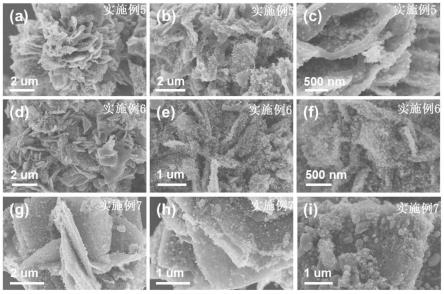

20.图4为本发明实施例5-7的磁碳纳米片组装体的扫描电镜图;

21.图5为本发明实施例6的磁碳纳米片组装体的透射电镜图;

22.图6为本发明实施例6的磁碳纳米片组装体的透射电镜图;

23.图7为本发明实施例5-7的磁碳纳米片组装体的电磁参数图;

24.图8为本发明实施例5-7的磁碳纳米片组装体的微波吸收损耗图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

28.本发明的材料的测试仪器和参数:采用x-射线衍射仪(xrd,xd-3,北京普析通用仪器有限责任公司)对样品的物相组成进行表征。采用振动样品磁强计(vsm,hh-20,南京大学仪器厂)测试样品的磁滞回线;采用激光拉曼光谱仪(invia,英国renishaw有限公司)表征样品的碳排布结构;采用扫描电子显微镜(sem,s-4800,日本hitachi公司)和透射电子显微镜(tem,jeol-2010,日本电子株式会社)表征样品的微观形貌和成分构成。将样品与石蜡按照质量比1:1均匀混合,制成内径为3.04mm,外径为7.00mm同轴圆环,用细砂纸将同轴环厚度打磨到2.00mm。采用矢量网络分析仪(vna,av3629d,中国电子科技集团公司)测定样品在2-18ghz范围的电磁参数(复介电常数和复磁导率)。

29.实施例1

30.(1)将0.40g二氨基对苯二甲酸、0.25g ni(no3)2·

6h2o、0.5g fecl3·

6h2o和0.9g聚乙烯吡咯烷酮k-30和溶解在30ml体积比为27ml:3ml的n,n-二甲基甲酰胺和乙醇的混合溶液中;超声分散10min后,再磁力搅拌20min;将分散均匀的溶液转移到带有聚四氟乙烯里衬的高压反应釜中,并在120℃下保持12h;将所得沉淀物通过乙醇洗涤和离心过程收集,并在50℃下真空干燥12h,得到fe-ni-mof前驱体粉末。

31.(2)将fe-ni-mof粉末置于坩埚中,通入氢氩气氛(氢气的体积百分比为5%),在750℃的温度下煅烧退火处理200min,升温速率为2℃/min,得到fe-ni-mof衍生的磁碳纳米片组装体黑色粉末。

32.实施例2

33.(1)将0.10g二氨基对苯二甲酸、0.06g ni(no3)2·

6h2o、0.10g fecl3·

6h2o和0.9g聚乙烯吡咯烷酮k-30和溶解在30ml体积比为3ml:27ml的n,n-二甲基甲酰胺和乙醇的混合溶液中;超声分散10min后,再磁力搅拌20min;将分散均匀的溶液转移到带有聚四氟乙烯里衬的高压反应釜中,并在120℃下保持12h;将所得沉淀物通过乙醇洗涤和离心过程收集,并在50℃下真空干燥12h,得到fe-ni-mof前驱体粉末。

34.(2)将fe-ni-mof粉末置于坩埚中,通入氢氩气氛(氢气的体积百分比为5%),在450℃的温度下煅烧退火处理400min,升温速率为4℃/min,得到fe-ni-mof衍生的磁碳纳米片组装体黑色粉末。

35.实施例3

36.(1)将0.32g二氨基对苯二甲酸、0.18g ni(no3)2·

6h2o、0.20g fecl3·

6h2o和0.9g聚乙烯吡咯烷酮k-30和溶解在30ml体积比为25ml:5ml的n,n-二甲基甲酰胺和乙醇的混合溶液中;超声分散10min后,再磁力搅拌20min;将分散均匀的溶液转移到带有聚四氟乙烯里衬的高压反应釜中,并在120℃下保持12h;将所得沉淀物通过乙醇洗涤和离心过程收集,并在50℃下真空干燥12h,得到fe-ni-mof前驱体粉末。

37.(2)将fe-ni-mof粉末置于坩埚中,通入氢氩气氛(氢气的体积百分比为5%),在650℃的温度下煅烧退火处理350min,升温速率为2℃/min,得到fe-ni-mof衍生的磁碳纳米片组装体黑色粉末。

38.实施例4

39.(1)将0.18g二氨基对苯二甲酸、0.10g ni(no3)2·

6h2o、0.40g fecl3·

6h2o和0.9g聚乙烯吡咯烷酮k-30和溶解在30ml体积比为5ml:25ml的n,n-二甲基甲酰胺和乙醇的混合溶液中;超声分散10min后,再磁力搅拌20min;将分散均匀的溶液转移到带有聚四氟乙烯里衬的高压反应釜中,并在120℃下保持12h;将所得沉淀物通过乙醇洗涤和离心过程收集,并在50℃下真空干燥12h,得到fe-ni-mof前驱体粉末。

40.(2)将fe-ni-mof粉末置于坩埚中,通入氢氩气氛(氢气的体积百分比为5%),在500℃的温度下煅烧退火处理250min,升温速率为2℃/min,得到fe-ni-mof衍生的磁碳纳米片组装体黑色粉末。

41.实施例5

42.(1)将0.24g二氨基对苯二甲酸、0.13g ni(no3)2·

6h2o、0.24g fecl3·

6h2o和0.9g聚乙烯吡咯烷酮k-30和溶解在30ml体积比为5ml:25ml的n,n-二甲基甲酰胺和乙醇的混合溶液中;超声分散10min后,再磁力搅拌20min;将分散均匀的溶液转移到带有聚四氟乙烯里

衬的高压反应釜中,并在120℃下保持12h;将所得沉淀物通过乙醇洗涤和离心过程收集,并在50℃下真空干燥12h,得到fe-ni-mof前驱体粉末。

43.(2)将fe-ni-mof粉末置于坩埚中,通入氢氩气氛(氢气的体积百分比为5%),在600℃的温度下煅烧退火处理300min,升温速率为2℃/min,得到fe-ni-mof衍生的磁碳纳米片组装体黑色粉末。

44.实施例6

45.与实施例5的区别在于,将0.24g二氨基对苯二甲酸、0.13g ni(no3)2·

6h2o、0.24g fecl3·

6h2o和0.9g聚乙烯吡咯烷酮k-30和溶解在30ml体积比为15ml:15ml的n,n-二甲基甲酰胺和乙醇的混合溶液中,后续步骤与实施例5完全相同,得到fe-ni-mof衍生的磁碳纳米片组装体黑色粉末。

46.实施例7

47.与实施例5的区别在于,将0.24g二氨基对苯二甲酸、0.13g ni(no3)2·

6h2o、0.24g fecl3·

6h2o和0.9g聚乙烯吡咯烷酮k-30和溶解在30ml体积比为25ml:5ml的n,n-二甲基甲酰胺和乙醇的混合溶液中,后续步骤与实施例5完全相同,得到fe-ni-mof衍生的磁碳纳米片组装体黑色粉末。

48.将实施例5-7得到的磁碳纳米片组装体使用x-射线衍射仪、振动样品磁强计、激光拉曼光谱仪、扫描电子显微镜、透射电子显微镜和矢量网络分析仪分别进行分析测试,结果如图1-8所示。

49.如图1所示,磁碳纳米片组装体由单质铁、单质镍和碳成分组成。2θ=44.7

°

和65

°

处的衍射峰分别对应fe的(110)和(200)晶面;2θ=43.6

°

、50.8

°

和65.0

°

处的衍射峰分别对应单质ni的(111)、(200)和(220)晶面;在2θ=26

°

处的衍射峰归属于组分中碳的(002)晶面,这是由于在碳热还原过程中有机配体转变成高度石墨化碳层。xrd图谱同时说明:随着n,n-二甲基甲酰胺和乙醇的混合溶液中n,n-二甲基甲酰胺(dmf)体积比重的增加,磁碳纳米片组装体复合物中单质铁的含量在不断的增加。因为n,n-二甲基甲酰胺比乙醇的极性更强,随着dmf含量的增加,溶液中可以促进更多的fe

3+

离子参与反应,导致复合物中单质铁的含量在提升,xrd衍生峰强度也在不断地增加。

50.如图2所示,在室温下通过磁性能测量系统测量了实施例5-7的磁碳纳米片组装体的磁滞回线。从图2可以看出,实施例5-7的磁碳纳米片组装体都具备较高的磁响应能力和较高的饱和磁化值,实施例5-7的磁碳纳米片的饱和磁化值分别为38.7emu/g、64.1emu/g和71.7emu/g。

51.如图3所示,在1345.7和1593.8cm-1

处分别出现了两个拉曼特征峰,其分别归属于d-峰和g-峰。d-峰代表碳原子晶格缺陷,而g-峰代表的是c原子sp2杂化的面内伸缩振动和规则排列程度。通常用d-峰和g-峰的强度比值(id/ig)来说明复合物中碳组分的石墨化程度。从图3可以看出,实施例5-7的磁碳纳米片的id/ig强度比值分别都为1.01、0.98和0.93。拉曼数据证实:磁碳纳米片制备过程中随着单质铁含量的增加其碳组分的缺陷在减小,从而提升其碳原子sp2杂化排布程度。

52.如图4-6所示,图4中实施例5-7中的磁碳纳米片均为片层堆叠结构,纳米片相互之间具有明显的空隙而不是完整的贴合在一起,且随着n,n-二甲基甲酰胺和乙醇的混合溶液中n,n-二甲基甲酰胺体积占比的不断提高,磁碳纳米片的片层结构逐渐增大,且片层结构

表面形成的纳米结构的不规则凸起也在变大,且呈现出杂乱分布的状态,纳米结构凸起的的粒径主要分布在50-500nm范围内;而实施例6制备磁碳纳米片的透射电镜图(图5和图6)表明了本发明制备的纳米铁和纳米镍均包覆在了片状的碳基体内,纳米铁的粒径为50-200nm,纳米镍的粒径为50-200nm;说明了本发明在碳热还原过程中,以具备还原性的磁性颗粒为中心去催化相邻含碳有机配体的转变,使配体转变成高度石墨化的碳层,且在本发明的mof基体作用下,避免了铁镍合金的形成,使制备的磁碳纳米片组装体由单质铁、单质镍和碳成分组成。

53.如图7-8所示,利用矢量网络分析仪对复合材料的电磁参数进行了表征。电磁参数由复介电常数(εr=ε

′‑

jε

″

)和相对复磁导率(μr=μ

′‑

jμ

″

)构成,根据微波吸收性能计算公式(式1和2)拟合出磁碳纳米片组装体复合物电磁波反射损耗值(负号代表吸收,数值代表吸收强度)曲线。反射损耗计算公式如下:

[0054][0055]

rl=20log|(z

in-z0)/(z

in

+z0)|

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0056]

式中,z

in

是吸收体的归一化输入阻抗,z0是自由空间的阻抗,εr是复数介电常数,μr是复数磁导率,f是给定频率,c是光速,d是吸收体的拟合厚度。图8可以看出,在厚度分别为2.0、2.5和3.0mm时,实施例5的磁碳纳米片的反射损耗值分别为-14.1、-15.8和-15.9db(图8a);对应的有效吸收频宽(rl≤-10db)的频段分别为3.9、3.4和2.7ghz(图8b)。实施例7的磁碳纳米片随着拟合厚度的增加,其最强吸收峰向低频区域移动;在厚度为1.5mm时,其最强的反射损耗数值在15.5ghz处达到-24.7db(图8e);其有效吸收频宽可以达到5.1ghz从12.9ghz到18ghz(图8f)。实施例6的磁碳纳米片展现出最强的吸收强度,在厚度分别为2.0、2.5、和3.0mm时,其反射损耗值可以达到-43.6、-39.5和-57.5db(图8c);在厚度为2.0mm时,其有效吸收频宽可以覆盖5.6gh从11.2到16.8ghz(图8d)。通过调节磁碳纳米片中磁性组分的含量,不仅可以改变复合物的电磁响应能力,还可以增强复合物在低厚度下的有效吸收频带区间。

[0057]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1