一种具有微纳结构表面的金属基材防污水涂层

1.本发明涉及金属基材的防污技术领域,具体涉及一种具有微纳结构表面的金属基材防污水涂层。

背景技术:

2.磨床内壁上的污水长时间累积形成污垢,脱落后掉落到加工工件上会影响加工件的表面质量,另一方面也加大了机床的维护成本。防水涂层在航空航天和建筑行业等领域应用十分广泛,主要利用的是“荷叶效应”的疏水原理,微纳结构之间能留存空气,使得水滴与表面之间的接触面积减小,水滴无法浸润低表面能表面,从而实现自清洁的功能。因此可以针对磨削后的污水的成分特点(硅粉+水)来设计涂层结构防止污水在磨削室内壁上停留,达到磨削室内壁自清理的目的。

3.目前,构建超疏水表面主要有两种方式,一种是在具有表面微纳结构的粗糙表面构造低表面能的疏水涂层,另一种是在低表面能的表面构造微纳结构;第二种方式常用的疏水微纳结构包括以下三种:图3所示的结构为层脊结构,由底部的微米级的基层和其上纳米级的三角形尖状凸起构成;图4所示的结构为方柱结构,由底部的微米级的基层和其上的纳米级的方柱结构构成;图5所示的结构为半球结构,由微米级的基层和其上的纳米级的半球形结构构成;这三种结构都能实现疏水的目的,但是针对污水,尤其是混有硅粉的污水,其自清洁功能较差。

技术实现要素:

4.为解决现有技术存在的上述问题,本发明要设计一种能实现混有硅粉的污水的自清洁功能的具有微纳结构表面的金属基材防污水涂层。

5.为了实现上述目的,本发明的技术方案如下:一种具有微纳结构表面的金属基材防污水涂层,包括过渡层和微纳结构表面层,所述过渡层附着在金属基材表面,所述微纳结构表面层附着在过渡层表面;

6.所述过渡层的材料为亲金属的硅烷偶联剂;

7.所述微纳结构表面层的材料为聚四氟乙烯。

8.进一步地,所述过渡层的厚度为10-100μm;所述微纳结构表面层的厚度为30-100μm,并且与水的接触角为150

°

。

9.进一步地,所述微纳结构表面层的微纳结构由中间掏空的微米级条状结构和纳米级的层脊结构组成,层脊结构位于条状结构之上;所述条状结构宽度为5μm,高度为10μm,两个条状结构的间隙为5μm,条状结构的中间被掏空的部分为直径10μm的柱形结构;所述层脊结构为宽度4nm、高度5nm的三角条形结构,山脊与山脊之间的间隙为5nm。

10.进一步地,所述硅烷偶联剂包括乙烯基硅烷、氨基硅烷或甲基丙烯酰氧基硅烷。

11.进一步地,所述具有微纳结构表面的金属基材防污水涂层的制备方法,包括以下步骤:

12.a、将金属基材表面用无水乙醇擦拭清理后晾干;

13.b、将硅烷偶联剂配成0.5%~1%质量浓度的稀溶液,在清洁后的金属基材表面涂上厚度为10-100μm的过渡层,晾干;

14.c、将聚四氟乙烯涂到硅烷偶联剂表面,晾干形成聚四氟乙烯涂层,用激光刻蚀或化学刻蚀的方法在聚四氟乙烯涂层上刻蚀出微米级的条状结构以及纳米级的层脊结构,构成微纳结构表面层,所述的条状结构以及层脊结构的方向均为竖直向下。

15.进一步地,所述过渡层采用刷涂或辊涂的方式将硅烷偶联剂涂到金属基材上然后干燥成膜。

16.与现有的涂层结构相比,本发明的有益效果如下:

17.1.本发明所设计的微纳结构表面基于“荷叶效应”的疏水原理,通过在低表面能材料聚四氟乙烯上构建微纳结构,利用微米级的条状结构以及其上的纳米级的层脊结构来实现疏水的效果。

18.2.本发明中的微米级的条状结构中间被掏空,掏空的部分为柱状结构,该部分增大了空气留存能力,从而使水滴落到微纳结构涂层表面上时减小了与固体部分的接触面积,水滴更容易流走。

19.3.本发明中的微米级的条状结构的间隙为5μm,而在磨削过程中产生的硅粉颗粒的粒径大约为1-10μm,当带有硅粉颗粒的污水落到该涂层上时,会有大部分的颗粒被卡到条状结构的间隙中间,然后被水滴给带走,从而不会污染涂层。

20.4.本发明中的微米级的条状结构以及纳米级的层脊结构的方向均为竖直向下,当硅粉颗粒落到条状结构的间隙中时,会更容易由于重力的作用被水滴带走,从而实现涂层的自清洁功能。

附图说明

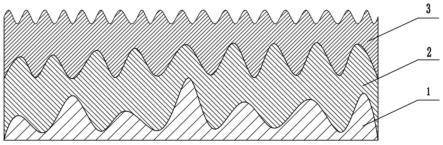

21.图1是本发明的涂层的结构示意图。

22.图2是本发明的微纳结构表面层结构示意图。

23.图3是层脊结构的微纳结构示意图。

24.图4是方柱结构的微纳结构示意图。

25.图5是半球结构的微纳结构示意图。

26.图6是本发明实现自清洁功能的过程之一示意图。

27.图7是本发明实现自清洁功能的过程之二示意图。

28.图8是本发明实现自清洁功能的过程之三示意图。

29.图中:1、金属基材,2、过渡层,3、微纳结构表面层,31、微米级的条状结构,32、纳米级的层脊结构。

具体实施方式

30.下面结合附图对本发明进行进一步地描述。如图1-2所示,一种具有微纳结构表面的金属基材防污水涂层,包括过渡层2和微纳结构表面层3,所述过渡层2附着在金属基材1表面,所述微纳结构表面层3附着在过渡层2表面;

31.所述过渡层2的材料为亲金属的硅烷偶联剂;

32.所述微纳结构表面层3的材料为聚四氟乙烯。

33.进一步地,所述过渡层2的厚度为10-100μm;所述微纳结构表面层3的厚度为30-100μm,并且与水的接触角为150

°

。

34.进一步地,所述微纳结构表面层3的微纳结构由中间掏空的微米级条状结构和纳米级的层脊结构32组成,层脊结构位于条状结构之上;所述条状结构宽度为5μm,高度为10μm,两个条状结构的间隙为5μm,条状结构的中间被掏空的部分为直径10μm的柱形结构;所述层脊结构为宽度4nm、高度5nm的三角条形结构,山脊与山脊之间的间隙为5nm。

35.进一步地,所述硅烷偶联剂包括乙烯基硅烷、氨基硅烷或甲基丙烯酰氧基硅烷。

36.进一步地,所述具有微纳结构表面的金属基材防污水涂层的制备方法,包括以下步骤:

37.a、将金属基材1表面用无水乙醇擦拭清理后晾干;

38.b、将硅烷偶联剂配成0.5%~1%质量浓度的稀溶液,在清洁后的金属基材1表面涂上厚度为10-100μm的过渡层2,晾干;

39.c、将聚四氟乙烯涂到硅烷偶联剂表面,晾干形成聚四氟乙烯涂层,用激光刻蚀或化学刻蚀的方法在聚四氟乙烯涂层上刻蚀出微米级的条状结构31以及纳米级的层脊结构32,构成微纳结构表面层3,所述的条状结构以及层脊结构的方向均为竖直向下。

40.进一步地,所述过渡层2采用刷涂或辊涂的方式将硅烷偶联剂涂到金属基材1上然后干燥成膜。

41.图6-8所示为本发明实现自清洁功能的过程,图6为含有硅粉的污水流经干净的涂层表面后部分硅粉颗粒停留在微米级的条状结构的间隙,图7为当后续的污水再次流经涂层表面时,其中的水滴由于重力作用把之前停留在涂层表面的硅粉颗粒沿着条状结构的间隙给带走,图8为水滴把涂层表面的硅粉颗粒带走后,涂层表面再次恢复干净的状态,以此实现涂层表面的自清洁功能。

42.在具体实施时,金属基材1的放置方向与微纳结构的方向相同,均沿着竖直方向放置,由于本发明主要针对的是磨削室内壁的自清理涂层,磨削过程中产生的污水主要是含有硅粉颗粒的去离子水污水,并且在磨削过程中产生的硅粉颗粒的粒径在1-10μm之间。因此当含有硅粉颗粒的污水溅射到涂层表面时,由于条形结构两侧被掏空,增大了空气的留存能力,减小了污水与涂层表面的接触面积,有一部分污水直接流走,还有少部分的硅粉颗粒会停留在层状结构的间隙中,由于条形结构与层脊结构均沿着竖直方向,并且,减小了这些停留在间隙中的硅粉颗粒会由于自身重力的因素被后续而来的污水给带走,从而实现涂层表面的自清理功能。

43.虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1