一种高纯铬基合金制备方法与流程

1.本发明属于合金高纯净化冶炼技术领域,具体涉及一种高纯铬基合金制备方法。

背景技术:

2.铬基合金通常是指铬元素质量百分含量达50%及以上的合金类型。铬基合金具有耐高温、耐热蚀的特点,在1000℃以上含s腐蚀性环境中具有良好的性能和较长的服役寿命。铬基合金在纯度不高的情况下塑性较差,严重影响其使用范围。金属铬极容易吸附o、n等气体,在高温下尤其严重,而金属铬的熔点又高于1800℃。因而熔炼过程必然导致吸附的o、n等杂质明显增加,从而使得熔炼得到的铬基合金纯度难以提高。目前国内尚未见到公开的高纯铬基合金制备方法。

3.常规的高温合金通常为镍、钴、铁基,其基体金属的熔点均在1600℃以下。因此其冶炼采用普通的真空感应炉,感应炉的坩埚耐材通常为al2o

3-mgo。由于镍、钴、铁对气体元素o、n的吸附能力低于铬,因此熔炼过程气压通常维持在10-1

pa的标准,用于脱除气体。由于氧化物al2o

3-mgo耐材坩埚在更低的气压下易加速分解向合金熔体中增氧,因此在常规的高温合金冶炼中会尽量避免使用更低的气压。这种常规的高温合金制备工艺无法适用于铬基合金的制备。因为金属铬的熔点高达1863℃,普通的al2o

3-mgo耐材坩埚无法承受该温度。并且由于金属铬对气体的吸附能力较强,一般的10-1

pa熔炼气压无法达到脱除气体杂质的目的,而更低的气压又易导致耐材分解向合金增氧。采用石墨质坩埚熔炼虽然可以承受铬基合金的熔炼温度和低气压,但石墨材质会向合金增碳,因而也会影响合金纯度。综合上述情况,目前常规的高温合金冶炼工艺无法满足铬基合金的生产要求。

4.制备高温合金还有其它以粉末冶金技术为基础的工艺、以增材制造技术为基础的工艺等可查询到的专利,这部分技术由于成本较高,较传统的熔融制备方法适用范围更窄。

技术实现要素:

5.为了克服上述现有技术存在的缺陷,本发明针对目前铬基合金的纯度难以提高的技术问题,采用真空感应炉进行制备,通过特定制备方法可实现铬基合金纯度的大幅提升。适用于铬元素质量百分含量50%以上的各类合金的制备,并且较粉末冶金技术路线和增材制造技术路线具有成本优势。

6.为实现上述发明目的,本发明提供了一种高纯铬基合金制备方法,包括如下步骤:

7.①

将按比例配好的冶炼原料装入真空感应炉的真空腔体内的水冷铜坩埚中。由于熔炼温度较高,一般的氧化物坩埚难以承受,而石墨坩埚易向合金熔体增碳,因此采用水冷铜质坩埚用于熔炼。若有易烧损元素如al、ti、y、la或其中间合金等,可以装于坩埚上方的加料斗中在后续过程中加入,避免大量烧损导致元素收得率偏低。

8.步骤

①

所述冶炼原料中金属铬纯度≧99.98%,其它合金原料纯度≧99.99%。较高的原料纯度可以提高铬基合金的纯度。由于金属铬本身易吸附气体杂质的特点,市场上难以找到极高纯度的金属铬原料,因此对金属铬的纯度要求略低于其它合金原料。

9.②

关闭所述真空腔体开始抽真空,将腔体内的气压抽至≦10-4

pa。低于10-4

pa的气压可以使金属铬表面的气体杂质脱除,从而提高合金纯度。铜质坩埚在该低气压下不会受到影响。

10.③

向感应线圈送电,通过感应加热原料直至熔化。熔化过程中,已熔化的液态金属在重力作用下沿未熔化的固态金属原料向坩埚底部流动或滴下,整个熔化期仍将气压控制在≦

11.10-4

pa,≦10-4

pa的气压使液态金属熔滴中的气体杂质大量脱除,从而进一步提升纯度。

12.④

待炉料完全熔清后,由于铬在高温真空状态较活泼、易飞溅,因此需向真空腔体中充入氩气保护,防止液态铬合金飞溅;氩气气压维持在≦5

×

104pa。

13.⑤

停止送电2-10min,待熔池液面平静时缓慢加入含有易烧损元素的合金原料,并持续维持在≦5

×

104pa氩气气氛保护下;所述易烧损元素为al、ti、y、la的一种或多种。若合金原料的成分中含有易烧损元素al、ti、y、la等,或是含有上述元素的中间合金,可在炉料完全熔清后通过料斗缓慢加入。在加入前,断电一段时间或适当降低送电功率,以降低熔池搅动速度;待熔池较为平静时加入含有易烧损元素的合金原料,并在≦5

×

104pa氩气气氛保护下,al、ti、y、la等易烧损元素的飞溅就能够得到抑制。

14.⑥

待加入的所有炉料完全熔清后,依据合金成分调节温度至合金液相线以上30℃-50℃,并视炉体大小维持10-40min,然后出钢浇注至真空腔体中的模型中;出钢浇注时仍维持≦5

×

104pa氩气气氛,以减少熔液喷溅。

15.⑦

出钢浇注后根据铸锭大小等待凝固10-60min,待凝固完成后,打开真空腔体,取出锭模,待完全冷却后脱模,完成制备。

16.一种上文所述方法制成的高纯铬基合金及其应用。

17.与现有技术相比,本发明的有益效果:

18.本发明采用真空感应炉进行制备,相较于粉末冶金技术路线和增材制造技术路线而言对原料品质要求更低、对设备等级要求也更低、操作更简单,具有成本优势。所制备的铬基合金成分均匀、纯度较高,可实现c、p、s、n、o元素质量含量之和小于200ppm。

附图说明

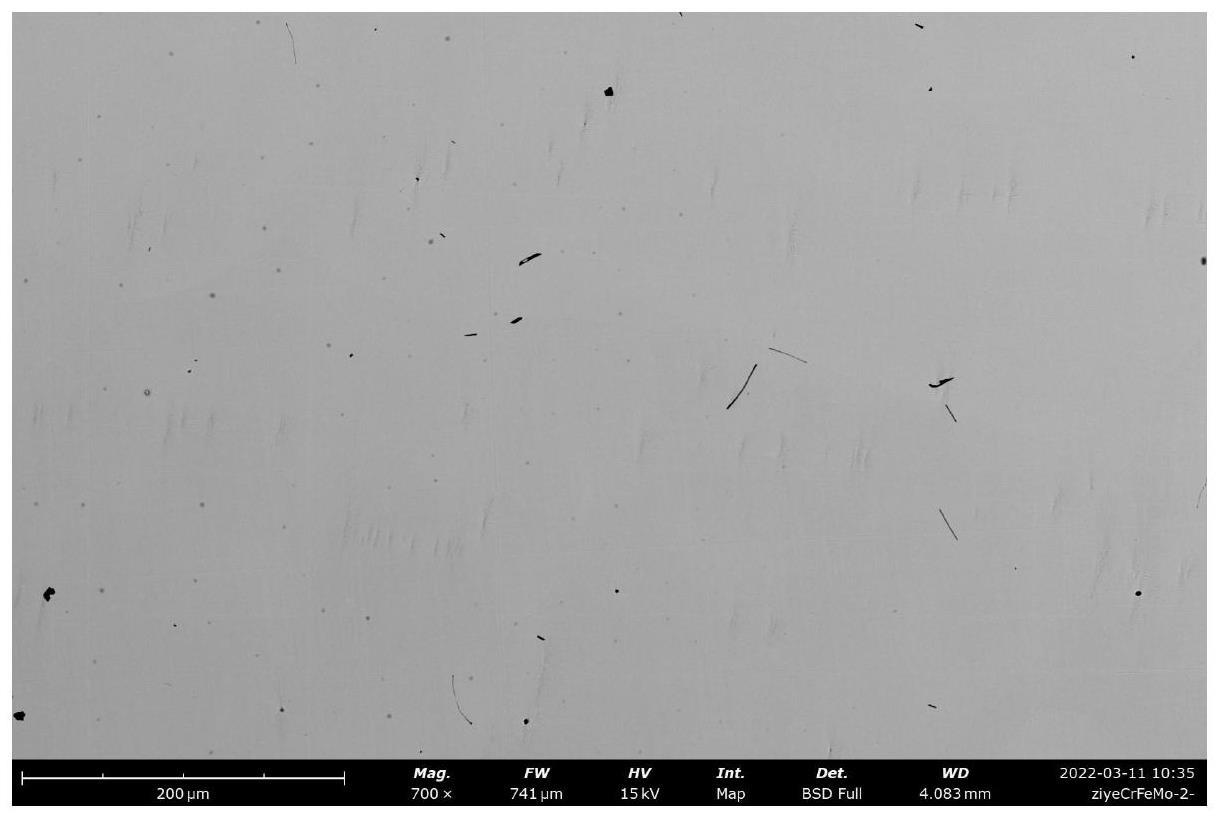

19.图1为实施例制备的铬基合金80%cr-19.7%fe-0.3%al扫描电镜组织图。

具体实施方式

20.以下结合具体实施例对本发明作进一步说明,但不以任何方式限制本发明。实施例是以制备80%cr-19.7%fe-0.3%al合金为例,其冶炼原料为:金属铬纯度≧99.98%,金属铁及金属铝原料纯度≧99.99%。熔炼设备为15kg真空感应炉,使用具有水冷功能的铜质坩埚。

21.实施例

22.一种高纯铬基合金制备方法,包括如下步骤:

23.①

将按比例配好的冶炼原料装入真空感应炉的真空腔体内的水冷铜坩埚中;金属al装在料斗中。

24.②

关闭所述真空腔体开始抽真空,将腔体内的气压抽至≦10-4

pa。

25.③

向感应线圈送电,通过感应加热原料直至熔化。

26.④

待炉料完全熔清后,向所述真空腔体中充入氩气保护,防止液态铬合金飞溅;氩气气压维持在≦5

×

104pa。

27.⑤

停止送电2min,以降低熔池搅动速度;待熔池液面平静时通过料斗缓慢加入金属al,并持续维持在≦5

×

104pa氩气气氛保护下,al元素的飞溅可以得到抑制。

28.⑥

待加入的所有炉料完全熔清后,依据合金成分调节温度至1780℃,并维持10min,然后出钢浇注至真空腔体中的模型中;出钢浇注时仍维持≦5

×

104pa氩气气氛,以减少喷溅。

29.⑦

出钢浇注后等待凝固20min,待凝固完成后,打开真空腔体,取出锭模,待完全冷却后脱模,完成制备。

30.通过本实施例操作制备的80%cr-19.7%fe-0.3%al合金,可以实现c、p、s、n、o元素质量含量之和控制在120ppm左右。

31.对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1