一种高附着力复合多层涂层的制备方法及其复合多层涂层与流程

1.本技术涉及刀具涂层领域,更具体地说,它涉及一种高附着力复合多层涂层的制备方法及其复合多层涂层

背景技术:

2.硬质涂层特别适合施加于合金刀具,用于提高合金刀具的寿命和改善工件的切削质量。针对具体的应用场合,这些硬质涂层可以以单层、多层、叠层、多相复合等多种方式在刀具上加以使用。

3.硬质涂层沉积在刀具的表面,涂层与刀具基体材料各不相同,在涂层的沉积过程中,涂层材料一般通过化学键、分子间作用力、机械咬合等方式沉积在基体表面。层-刀具基材料的相互作用表现为附着,将层-基剥离所需要的力或者能量被称为结合力或者结合强度。

4.沉积有硬质涂层的刀具在切削钛合金、镍合金等一些难加工的合金时,由于涂层和刀具之间的结合强度不够高,从而降低了纳米刀具涂层的抗脱落性能。

技术实现要素:

5.为了提高刀具和涂层之间的结合强度,本技术提供一种高附着力复合多层涂层的制备方法及其复合多层涂层。

6.本技术提供的一种高附着力复合多层涂层的制备方法及其复合多层涂层,采用如下的技术方案:第一方面,本技术提供一种高附着力复合多层涂层的制备方法,采用如下的技术方案:包括以下步骤:s1:对刀具基体进行打砂、抛光处理,得到预处理刀具基体;s2:将金属元素合成靶材通过激光熔覆在改性刀具基体表面,冷却,得到改性刀具基体;s3:在改性刀具基体表面沉积包覆ticn结合层、crn中间层和alcrn包覆层;所述金属元素合成靶材包括铝基板。

7.通过采用上述技术方案,对刀具材料的表面进行打砂、抛光处理,能有效对基体表面去除粉尘颗粒的同时,降低其粗糙度,从而提高涂层与基体的勾连嵌合作用,促进粒子成核、提高膜层质量增强其结合强度;铝基板能够增大刀具基体的表面积,从而增大与涂层的接触面积,最终提高了刀具基体与涂层的结合强度;ticn涂层具有高熔点、高硬度、耐磨、耐氧化、耐磨和耐腐蚀等特性,具有良好的化学稳定性,ticn涂层与刀具基体之间的结合强度高,附着性较好;除此之外,铝基板极易氧化成氧化铝,ticn涂层的针状结构使得ticn涂层与氧化铝之间产生强大的附着力,使得ticn涂层与刀具基体之间的结合强度增大。

8.优选的,所述金属元素合成靶材还包括钛基板和铬基板。

9.通过采用上述技术方案,铝基板、钛基板和铬基板组合激光熔覆在改性刀具基体表面,能够协同增强刀具基体与ticn涂层的结合强度。

10.优选的,所述铝基板、钛基板和铬基板的质量比为(4-6):1:1。

11.通过采用上述技术方案,铝基板、钛基板和铬基板的质量比为(4-6):1:1时,刀具基体与ticn涂层之间的结合强度较大。

12.优选的,所述金属元素合成靶材的粒径为20-40μm。

13.通过采用上述技术方案,本技术优化了金属元素合成靶材的粒径,当金属元素合成靶材的粒径为20-40μm时,刀具基体与ticn涂层之间的结合强度较大。

14.优选的,所述预处理刀具基体表面上的金属元素合成靶材为(0.01-0.03)g/mm2。

15.通过采用上述技术方案,金属元素合成靶材过多,难以增加刀具基体的表面积,金属元素合成靶材过少,难以增大刀具基体与涂层的结合强度。

16.优选的,所述打砂处理为,在打砂压力0.4mpa~0.6mpa,打砂距离100~120mm,打砂角度20

°

~40

°

下打砂处理。

17.通过采用上述技术方案,本技术优化了打砂压力、打砂距离和打砂角度,使打砂处理后的刀具表面的氧化层和杂质有效去除,同时经过打砂后的刀具表面的活性进一步提高,从而有效提高了硬质涂层在刀具表面的附着性能和抗脱落性能。

18.优选的,所述抛光处理为,在抛光压力为10~20kpa,抛光浆料流速为130-150ml/min下抛光处理。

19.通过采用上述技术方案,本技术优化了抛光压力和抛光浆料的流速,降低其粗糙度,从而有效提高了硬质涂层在刀具表面的附着性能和抗脱落性能。

20.第二方面,本技术提供一种高附着力复合多层涂层的制备方法,采用如下的技术方案:一种高附着力复合多层涂层,此高附着力复合多层涂层依据上述的一种高附着力复合多层涂层的制备方法制备而得到。

21.综上所述,本技术具有以下有益效果:1、对刀具材料的表面进行打砂、抛光处理,能有效对基体表面去除粉尘颗粒的同时,降低其粗糙度,从而提高涂层与基体的勾连嵌合作用,促进粒子成核、提高膜层质量增强其结合强度;铝基板能够增大刀具基体的表面积,从而增大与涂层的接触面积,最终提高了刀具基体与涂层的结合强度;ticn涂层具有高熔点、高硬度、耐磨、耐氧化、耐磨和耐腐蚀等特性,具有良好的化学稳定性,ticn涂层与刀具基体之间的结合强度高,附着性较好;除此之外,铝基板极易氧化成氧化铝,ticn涂层的针状结构使得ticn涂层与氧化铝之间产生强大的附着力,使得ticn涂层与刀具基体之间的结合强度增大。

22.2、铝基板、钛基板和铬基板组合激光熔覆在改性刀具基体表面,能够协同增强刀具基体与ticn涂层的结合强度。

23.3、铝基板、钛基板和铬基板的质量比为(4-6):1:1时,刀具基体与ticn涂层之间的结合强度较大。

具体实施方式

实施例

24.实施例1高附着力复合多层涂层的制备方法,其特征在于:包括以下步骤:s1:对刀具基体进行打砂、抛光处理,得到预处理刀具基体;s2:将金属元素合成靶材通过激光熔覆在改性刀具基体表面,冷却,得到改性刀具基体;s3:在改性刀具基体表面沉积包覆ticn结合层、crn中间层和alcrn包覆层;金属元素合成靶材包括铝基板、钛基板和铬基板,其中铝基板、钛基板和铬基板的质量比为4:1:1;铝基板、钛基板和铬基板的粒径为10-20μm;预处理刀具基体表面上的金属元素合成靶材为0.01g/mm2;刀具为高碳钢材质;在打砂压力0.4mpa,打砂距离100mm,打砂角度20

°

下进行打砂处理;在抛光压力为10kpa,抛光浆料流速为130ml/min下进行抛光处理。

25.实施例2实施例2与实施例1的不同之处在于,铝基板、钛基板和铬基板的质量比为5:1:1,其余步骤均与实施例1相同。

26.实施例3实施例3与实施例2的不同之处在于,铝基板、钛基板和铬基板的质量比为6:1:1,其余步骤均与实施例2相同。

27.实施例4实施例4与实施例2的不同之处在于,铝基板、钛基板和铬基板的质量比为3:1:1,其余步骤均与实施例2相同。

28.实施例5实施例5与实施例2的不同之处在于,铝基板、钛基板和铬基板的质量比为7:1:1,其余步骤均与实施例2相同。

29.实施例6实施例6与实施例2的不同之处在于,未加入钛基板,其余步骤均与实施例2相同。

30.实施例7实施例7与实施例2的不同之处在于,未加入铬基板,其余步骤均与实施例2相同。

31.实施例8实施例8与实施例2的不同之处在于,铝基板、钛基板和铬基板的粒径为20-40μm,其余步骤均与实施例2相同。

32.实施例9实施例9与实施例8的不同之处在于,铝基板、钛基板和铬基板的粒径为40-60μm,其余步骤均与实施例8相同。

33.实施例10实施例10与实施例8的不同之处在于,预处理刀具基体表面上的金属元素合成靶

材为0.02g/mm2,其余步骤均与实施例8相同。

34.实施例11实施例11与实施例10的不同之处在于,预处理刀具基体表面上的金属元素合成靶材为0.03g/mm2,其余步骤均与实施例10相同。

35.实施例12实施例12与实施例10的不同之处在于,预处理刀具基体表面上的金属元素合成靶材为0.04g/mm2,其余步骤均与实施例10相同。

36.实施例13实施例13与实施例10的不同之处在于,在打砂压力0.5mpa,打砂距离100mm,打砂角度30

°

下打砂处理,其余步骤均与实施例10相同。

37.实施例14实施例14与实施例10的不同之处在于,在打砂压力0.6mpa,打砂距离120mm,打砂角度40

°

下打砂处理,其余步骤均与实施例10相同。

38.实施例15实施例15与实施例10的不同之处在于,在打砂压力0.6mpa,打砂距离120mm,打砂角度40

°

下打砂处理,其余步骤均与实施例10相同。

39.实施例16实施例16与实施例10的不同之处在于,抛光压力为20kpa,抛光浆料流速为130ml/min下抛光处理,其余步骤均与实施例10相同。

40.对比例对比例1对比例1与实施例1的不同之处在于,未添加铝基板,其余步骤均与实施例10相同,其余步骤均与实施例1相同。

41.对比例2对比例2与实施例1的不同之处在于,未沉积ticn结合层,其余步骤均与实施例10相同,其余步骤均与实施例1相同。

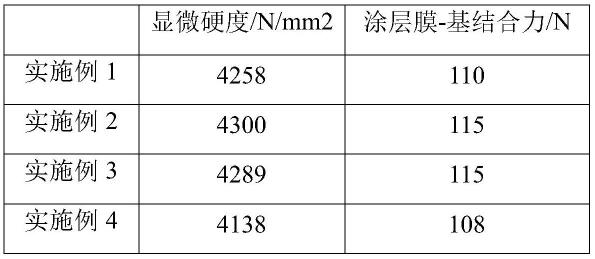

42.性能检测试验检测方法/试验方法(1)涂层膜-基结合力:采用mft-4000多功能材料表面性能测试仪测定涂层-基体结合强度,划痕速度为6mm/min,加载速度为300n/min,终止载荷为150n,对每组试样测3次并取平均值;(2)涂层的显微硬度:选用hvs-1000维氏硬度仪检测基体硬度,加载力为5kgf,加载时间为10s,每组试样测量5次并取平均值,采用nanotest tm vantage纳米力学测试系统测量涂层硬度,为避免基体硬度对涂层硬度的影响,将压入深度控制在涂层厚度的10%之内,最大压入深度为150nm,压入载荷为10mn,加载和卸载速度为0.25mn/s,保压时间为10s,每组试样测量8次并取平均值;具体检测结果如下表表1所示:表1实施例1-16以及对比例1-2的性能检测表

由表1可以看出,本技术实施例制备的涂层具有良好的显微硬度,涂膜和基层的结合强度优异,说明本技术技术方案采用了在刀具基体上激光熔覆铝、镍和钛基板末并且沉积ticn涂层和多层硬质包覆层的技术方案,能有效改善硬质涂层结构强度,在此基础上,本技术对刀具材料进行抛光打磨,通过对其表面结构进行改性处理,能有效对基体表面去除粉尘颗粒的同时,降低其粗糙度,从而提高涂层与基体的勾连嵌合作用,促进粒子成核、提高膜层质量增强其结合强度,从而有效提高了硬质涂层在刀具表面的附着性能和抗脱落性能。

43.结合实施例1-5以及表1的数据可以看出,铝基板、钛基板和铬基板的质量比为(4-6):1:1时,刀具基体与ticn涂层之间的结合强度较大,显微硬度也较大;结合实施例2、实施例6-7和对比例1以及表1的数据可以看出,将铝基板、钛基板和铬基板组合激光熔覆在改性刀具基体表面,能够协同增强刀具基体与ticn涂层的结合强度;

结合实施例2、实施例8-9以及表1的数据可以看出,通过优化铝基板、钛基板和铬基板的粒径提高刀具基体与ticn涂层的结合强度,铝基板、钛基板和铬基板的粒径为20-40μm时,刀具基体与ticn涂层的结合强度较大,涂层的显微硬度也较大;结合实施例8、实施例10-12以及表1的数据可以看出,通过优化铝基板、钛基板和铬基板的粒径提高刀具基体与ticn涂层的结合强度,当预处理刀具基体表面上的金属元素合成靶材为0.03g/mm2时,刀具基体与涂层的结合强度较大,涂层的显微硬度也较大;结合实施例10、实施例14-16以及表1的数据可以看出,对刀具材料进行抛光打磨,通过对其表面结构进行改性处理,能有效对基体表面去除粉尘颗粒的同时,降低其粗糙度,从而提高涂层与基体的勾连嵌合作用,促进粒子成核、提高膜层质量增强其结合强度,从而有效提高了硬质涂层在刀具表面的附着性能和抗脱落性能;通过实施例1、对比例1以及对比例2的数据可以看出,铝基板对刀具基体与ticn涂层之间的结合强度影响很大,主要是因为,铝基板极易氧化成氧化铝,ticn涂层的针状结构使得ticn涂层与氧化铝之间产生强大的附着力,使得ticn涂层与刀具基体之间的结合强度增大。

44.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1