一种硫代硫酸盐浸金液及浸出废线路板中金的方法

1.本发明涉及浸金技术领域,尤其涉及一种硫代硫酸盐浸金液及浸出废线路板中金的方法。

背景技术:

2.废线路板作为重要的金属二次资源,其中金的含量远远高于矿石中的含量。氰化物浸出法由于工艺简单、成本低、浸出率高、金络合稳定等特点,在过去几个世纪广泛用于矿石、精矿以及废料中金的浸出。但是,氰化物有剧毒,大量使用对环境造成严重危害。因此,研发高效非氰化物浸金工艺成为废线路板中金浸出回收的迫切需求。

3.目前,关于废线路板中金浸出的非氰化物浸出体系很多,但是针对废线路板中金高效浸出的专利较少,大多数研究集中在金矿中金的浸出。硫代硫酸盐有浸出速率快、低毒环保、价格低廉以及对杂质不敏感等优点,成为最具潜力的非氰化物浸金体系。常用的硫代硫酸盐浸金体系为硫酸铜-氨水-硫代硫酸盐,其中氨水通过与cu(ⅱ)生成络合物稳定溶液中铜离子。如反应式(1)和(2)所示,铜-氨络离子(cu(nh3)

42+

)作为催化剂与金反应,使金以au(s2o3)

23-络合物的形式进入溶液。此外,氨在浸金过程中可优先扩散到金的表面,促进金在硫代硫酸盐中的浸出,如式(3)和(4)所示;

4.16nh3+o2+2h2o+4[cu(s2o3)

35-→

4[cu(nh3)4]

2+

+4oh-+12s2o

32-ꢀꢀꢀꢀ

(1)

[0005]

au+5s2o

32-+[cu(nh3)4]

2+

→

[au[s2o3)2]

3-+4nh3+[cu(s2o3)3]

5-(2)

[0006][0007][0008]

由于cu(ⅱ)/cu(ⅰ)具有高的氧化还原电位,cu(nh3)

42+

会将亚稳态的s2o

32-氧化分解生成多硫酸根(s

xo62-)、多硫离子(s

x2-)和单质硫等物质,增加硫代硫酸盐的消耗量。这些物质会附着在金表面形成钝化层,降低金的浸出率和浸出速率。另一方面,体系中的氨水稳定性差易挥发,空气中氨气的允许浓度为14mg/l,被列为与hcn毒性相似的一类气体,大量使用会带来环境污染和操作安全问题。为解决以上问题,有学者尝试采用其他变价金属离子和相应配体组成新催化体系来取代铜氨体系浸出金。

[0009]

授权号为cn105624420b的中国专利公开了一种钴-氨催化硫代硫酸盐浸金的方法,此方法中用钴-氨代替铜-氨催化浸出金,由于钴-氨络合离子电对具有低于铜-氨络合物离子电对的氧化还原电位,从而能够降低浸金体系中硫代硫酸盐消耗量,但是没有从本质上解决氨不稳定以及有毒的问题。

技术实现要素:

[0010]

本发明的目的在于提供一种硫代硫酸盐浸金液及浸出废线路板中金的方法,所述硫代硫酸盐浸金液能够降低硫代硫酸盐消耗量的同时,避免环境污染的问题。

[0011]

为了实现上述发明目的,本发明提供以下技术方案:

[0012]

本发明提供了一种硫代硫酸盐浸金液,包括可溶性二价钴盐、硫代硫酸盐和浸金活性剂;

[0013]

所述硫代硫酸盐浸金液的ph=7.0~10.0;

[0014]

所述硫代硫酸盐浸金液中硫代硫酸盐的浓度为0.1~0.6mol/l。

[0015]

优选的,所述硫代硫酸盐包括硫代硫酸钠、硫代硫酸钾和硫代硫酸铵中的一种或几种。

[0016]

优选的,所述浸金活性剂包括甘氨酸。

[0017]

优选的,所述硫代硫酸盐浸金液中可溶性二价钴盐的浓度为0.01~0.08mol/l。

[0018]

优选的,所述硫代硫酸盐浸金液中的浸金活性剂的浓度为0.01~0.08mol/l。

[0019]

优选的,所述硫代硫酸盐浸金液还包括水。

[0020]

本发明还提供了一种浸出废线路板中金的方法,包括以下步骤:

[0021]

将废线路板置于上述技术方案所述硫代硫酸盐浸金液中进行浸金,得到浸出液;

[0022]

将所述浸出液依次采用2-乙基己基磷酸单2-乙基己基酯溶液和仲碳伯胺萃取剂进行萃取,得到含金物质。

[0023]

优选的,所述废线路板占所述硫代硫酸盐浸金液的质量百分比为10%~60%。

[0024]

优选的,所述2-乙基己基磷酸单2-乙基己基酯溶液中2-乙基己基磷酸单2-乙基己基酯的浓度为10~100vol%,皂化率为0~100%,所述2-乙基己基磷酸单2-乙基己基酯溶液和浸出液的相比为(1~3):(4~1)。

[0025]

优选的,所述仲碳伯胺萃取剂中仲碳伯胺的浓度为10~100vol%,hcl浓度为0~2mol/l,所述仲碳伯胺萃取剂和浸出液的相比为(1~4):(2~1)。

[0026]

本发明提供了一种硫代硫酸盐浸金液,包括可溶性二价钴盐、硫代硫酸盐和浸金活性剂;所述硫代硫酸盐浸金液的ph=7.0~10.0;所述硫代硫酸盐浸金液中硫代硫酸盐的浓度为0.1~0.6mol/l。

[0027]

与现有技术相比,本发明具有以下有益效果:

[0028]

1)浸au效率方面:本发明采用可溶性二价钴盐和浸金活性剂代替常用的硫酸铜和氨水作为催化剂,通过二价钴盐和浸金活性剂生成稳定络合物催化浸金。与传统cu(ⅱ)-氨水浸金体系相比,co(ⅱ)-浸金活性剂-硫代硫酸盐浸金体系中离子扩散速度更快,并且络合物在au表面的吸附能更高,表面au原子的驰豫程度更高。同时,浸金活性剂本身就是浸金试剂,能够与硫代硫酸盐共同发挥浸金的作用。因此,co(ⅱ)-浸金活性剂生成的络合物催化浸金能力强,能够有效提高浸au效率;

[0029]

2)硫代硫酸盐消耗方面:本发明中co(ⅱ)-浸金活性剂生成的络合物,co(ⅱ)作为氧传输体,在溶液中,生成co(ⅲ)/co(ⅱ)电对催化浸au。由于co(ⅲ)/co(ⅱ)电对的氧化还原电位低于cu(ⅲ)/cu(ⅱ),因此,能够显著降低硫代硫酸盐消耗量至10kg/t以下,降低成本。与此同时,硫代硫酸盐消耗量的降低会降低含硫物质的生成,能够防止au表面发生钝化,从而提高au浸出率;

[0030]

3)环境保护方面:传统cu(ⅱ)-氨水-硫代硫酸盐浸金体系中,氨水稳定差、易挥发,对环境以及人体健康有不利的影响。而本发明所述的硫代硫酸盐浸金液中的浸金活性剂结构简单、无毒,对环境以及人体均无害,因此,本发明在环境保护方面更具优势。

附图说明

[0031]

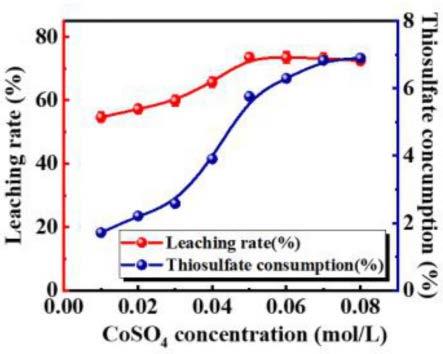

图1为硫酸钴浓度对au浸出率和硫代硫酸钠的消耗量的影响;

[0032]

图2为不同硫酸钴浓度对co的物质分布图;

[0033]

图3为不同浸金温度对au浸出率和硫代硫酸钠的消耗量的影响;

[0034]

图4为不同浸金温度对浸出液中co(ii)分布的影响;

[0035]

图5为不同浸金温度对浸出液中s2o

32-物质分布的影响;

[0036]

图6为硫代硫酸钠浓度对au浸出率和硫代硫酸钠的消耗量的影响;

[0037]

图7为硫代硫酸钠浓度对浸出液中co(ii)分布的影响;

[0038]

图8为硫代硫酸钠浓度对浸出液中s2o

32-物质分布的影响;

[0039]

图9为ph值对au浸出率和硫代硫酸钠的消耗量的影响;

[0040]

图10为甘氨酸浓度对au浸出率和硫代硫酸钠的消耗量的影响;

[0041]

图11为甘氨酸浓度对溶液中co(ii)-甘氨酸(gly)络合物分布情况的影响;

[0042]

图12为p507浓度对co萃取效果的影响;

[0043]

图13为p507皂化率对co萃取效果的影响;

[0044]

图14为p507相比对co萃取效果的影响;

[0045]

图15为n1923浓度对co萃取效果的影响;

[0046]

图16为n1923中hcl浓度对co萃取效果的影响;

[0047]

图17为n1923中相比对co萃取效果的影响。

具体实施方式

[0048]

本发明提供了一种硫代硫酸盐浸金液,包括可溶性二价钴盐、硫代硫酸盐和浸金活性剂;

[0049]

所述硫代硫酸盐浸金液的ph=7.0~10.0;

[0050]

所述硫代硫酸盐浸金液中硫代硫酸盐的浓度为0.1~0.6mol/l。

[0051]

在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

[0052]

本发明对所述可溶性二价钴盐的种类没有任何特殊的限定,采用本领域技术人员熟知的种类即可。在本发明的实施例中,所述二价可溶性具体为硫酸钴。

[0053]

在本发明中,所述硫代硫酸盐优选包括硫代硫酸钠、硫代硫酸钾和硫代硫酸铵中的一种或几种,更优选为硫代硫酸钠;当所述硫代硫酸盐为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

[0054]

在本发明中,所述浸金活性剂优选包括甘氨酸。

[0055]

在本发明中,所述硫代硫酸盐浸金液中可溶性二价钴盐的浓度优选为0.01~0.08mol/l,更优选为0.03~0.06mol/l,最优选为0.04~0.06mol/l。

[0056]

在本发明中,所述硫代硫酸盐浸金液中硫代硫酸盐的浓度为0.1~0.6mol/l,优选为0.2~0.5mol/l,更优选为0.3~0.4mol/l。

[0057]

在本发明中,所述硫代硫酸盐浸金液的ph值为7.0~10.0,优选为7.0~8.0,更优选为7.5~8.0。在本发明中,所述硫代硫酸盐浸金液的ph值优选通过氢氧化钠溶液调节。

[0058]

在本发明中,所述硫代硫酸盐浸金液还优选包括水。

[0059]

本发明对所述硫代硫酸盐浸金液的制备过程没有任何特殊的限定,采用本领域技

术人员熟知的混合过程将各组分进行常规混合即可。

[0060]

本发明还提供了一种浸出废线路板中金的方法,包括以下步骤:

[0061]

将废线路板置于所述硫代硫酸盐浸金液中进行浸金,得到浸金液;

[0062]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯和仲碳伯胺萃取剂进行萃取,得到含金物质。

[0063]

本发明将废线路板置于所述硫代硫酸盐浸金液中进行浸金,得到浸金液。

[0064]

在本发明中,所述废线路板优选通过将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出得到。本发明对所述拆解、剪切和破碎的过程没有任何特殊的限定,采用本领域技术人员熟知的过程使最终破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%即可。本发明对所述浸出的过程没有任何特殊的限定,采用本领域技术人员熟知的过程使所述废旧手机中废线路板中的贱金属浸出即可。

[0065]

在本发明中,所述废线路板占所述硫代硫酸盐浸金液的质量百分比优选为10%~60%,更优选为30%~50%,最优选为40%。

[0066]

在本发明中,所述浸金优选在空气气氛和搅拌的条件下进行;所述搅拌的速率优选为100~600rpm,更优选为300~500rpm,最优选为400rpm;时间优选为1~6h,更优选为2~4h,最优选为3h。

[0067]

得到浸金液后,本发明将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(p507)和仲碳伯胺萃取剂(n1923)进行萃取,得到含金物质。

[0068]

本发明对所述萃取的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

[0069]

在本发明中,所述2-乙基己基磷酸单2-乙基己基酯溶液中2-乙基己基磷酸单2-乙基己基酯的浓度优选为10~100vol%,更优选为50vol%;皂化率优选为0~100%,更优选为50%。在本发明中,所述2-乙基己基磷酸单2-乙基己基酯溶液的溶剂优选为磺化煤油。所述2-乙基己基磷酸单2-乙基己基酯溶液和浸出液的相比(o/a)优选为(1~3):(4~1),更优选为1:1。在本发明中,所述相比理解为体积比。在本发明中,所述仲碳伯胺萃取剂中仲碳伯胺的浓度优选为10~100vol%,更优选为50vol%;hcl浓度优选为0~2mol/l,更优选为1.5mol/l;所述肿碳伯胺萃取剂和浸出液的相比(o/a)优选为(1~4):(2~1),更优选为1:1。在本发明中,所述hcl的作用是对仲碳伯胺萃取剂进行酸化。所述2-乙基己基磷酸单2-乙基己基酯溶液的皂化率通过氢氧化钠实现皂化。

[0070]

在本发明中,所述p507萃取的目的是去除浸金液中的co,避免co的存在对au的萃取回收造成的不利影响。所述n1923萃取的目的是对浸出液中的au进行萃取回收。

[0071]

在本发明中,在所述浸金过程中,金是以[au(s2o3)2]

3-形式通过阴离子交换的方式存在于有机相中的。因此,萃取率是通过萃取前浸出液中金的含量与萃取后浸出液中金的含量之间的差异计算得到的。

[0072]

下面结合实施例对本发明提供的硫代硫酸盐浸金液及浸出废线路板中金的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0073]

实施例1~6

[0074]

硫代硫酸盐浸金液:硫代硫酸钠的浓度为0.2mol/l,甘氨酸的浓度为0.05mol/l,硫酸钴的浓度为0.01~0.06mol/l,ph=8.0;

[0075]

硫酸钴的浓度如表2所示:

[0076]

表2实施例1~6中硫酸钴的浓度(mol/l)

[0077]

实施例实施例1实施例2实施例3实施例4实施例5实施例6硫酸钴浓度0.010.020.030.040.050.06

[0078]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0079]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为40℃,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0080]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(浓度为50vol%,皂化率为50%,相比(o/a)为1:1)和仲碳伯胺萃取剂(浓度为90vol%,hcl浓度为1.5mol/l,相比(o/a)为1:1)进行萃取,得到含金物质。

[0081]

浸出废线路板中金的过程中,au浸出率和硫代硫酸钠的消耗量如图1所示,由图1可知,随着硫酸钴浓度的提高,au浸出率先提高后降低,硫代硫酸盐消耗量不断增加,硫酸钴浓度为0.05mol/l时,au的浸出率最高为73.53%,硫代硫酸钠的消耗量为7.20kg/t;原因在于:在au浸出过程中,co(ii)与甘氨酸间的络合物与氧气反应生成co(gly)3,如式(5)-(7)所示(式中gly为甘氨酸的缩写),催化au浸出。不同co(ii)浓度条件下co的物质分布如图2所示,适当提高co(ii)浓度,溶液中co(ii)-甘氨酸络合离子稳定区域扩大即络合物的数量增加,从而促进au的氧化浸出。溶液中co(ii)浓度太高时,co(ii)的稳定性下降,会以氢氧化钴(co(oh)2)沉淀形式析出减少络合物含量,降低au的浸出率。同时,提高co(ii)浓度会促进硫代硫酸钠的氧化,如式(8)-(9)所示,提高硫代硫酸盐消耗量并进一步降低au的浸出率。

[0082]

co

2+

xgly-=co(gly)

x(2-x)

(x=1-3)

ꢀꢀꢀꢀꢀ

(5)

[0083]

co(gly)

x(2-x)

+1/4o2+(3-x)gly-+1/2h2o=co(gly)3+oh-(x=1-3)

ꢀꢀꢀꢀ

(6)

[0084]

au+co(gly)3+(x-1)gly-=au(gly)

2-+co(gly)

x(2-x)

(x=1-3)

ꢀꢀꢀꢀꢀ

(7)

[0085]

2s2o

32-+2co

3+

=2co

2+

+s4o

62-ꢀꢀꢀꢀ

(8)

[0086]

1.125s2o

32-+1.625h2o+co

3+

=cos+1.25so

42-+3.25h

+

ꢀꢀꢀꢀ

(9)

[0087]

实施例7~13

[0088]

硫代硫酸盐浸金液:硫代硫酸钠的浓度为0.2mol/l,甘氨酸的浓度为0.05mol/l,硫酸钴的浓度为0.05mol/l,ph=8.0;

[0089]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0090]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度如表3所示,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0091]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(浓度为50vol%,皂化率为50%,相比(o/a)为1:1)和仲碳伯胺萃取剂(浓度为90vol%,hcl浓度为1.5mol/l,相比(o/a)为1:1)进行萃取,得到含金物质;

[0092]

表3实施例7~13中浸金温度(℃)

[0093][0094]

浸出废线路板中金的过程中,au浸出率和硫代硫酸钠的消耗量如图3所示,由图3可知,温度太高对au浸出有不利影响并促进硫代硫酸盐的氧化分解。温度为30℃时,金的浸出率为67.32%,硫代硫酸钠的消耗量为3.88kg/t;温度为40℃时,au的浸出率最高为73.53%,硫代硫酸钠的消耗量为3.88kg/t;

[0095]

温度对浸出液中co(ii)以及s2o

32-物质分布的影响,如图4~5所示,由图4~5可知,升高温度,co(ii)-甘氨酸(gly)络合物的稳定区域以及s2o

32-的稳定区域缩小,表明起催化作用的co(gly)3络合物数量明显减少,硫代硫酸钠氧化分解加速,消耗量增加;说明温度高于40℃不利于au的浸出。

[0096]

实施例14~19

[0097]

硫代硫酸盐浸金液:硫代硫酸钠的浓度如表4所示,甘氨酸的浓度为0.05mol/l,硫酸钴的浓度为0.05mol/l,ph=8.0;

[0098]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0099]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为40℃,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0100]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(浓度为50vol%,皂化率为50%,相比(o/a)为1:1)和仲碳伯胺萃取剂(浓度为90vol%,hcl浓度为1.5mol/l,相比(o/a)为1:1)进行萃取,得到含金物质;

[0101]

表4实施例14~19中硫代硫酸钠的浓度(mol/l)

[0102]

实施例实施例14实施例15实施例16实施例17实施例18实施例19浓度0.10.20.30.40.50.6

[0103]

浸出废线路板中金的过程中,au浸出率和硫代硫酸钠的消耗量如图6所示,由图6可知,适当提高硫代硫酸钠浓度,au浸出率得到提高,硫代硫酸钠消耗量随着硫代硫酸钠浓度的提高不断增加。硫代硫酸钠浓度为0.3mol/l时,au浸出率最高为85.94%,硫代硫酸盐消耗量为9.82kg/t;

[0104]

硫代硫酸钠浓度对浸出液中co(ii)以及s2o

32-物质分布的影响,如图7~8所示,由图7可知,提高硫代硫酸钠浓度,溶液中co(ii)-甘氨酸(gly)络合物稳定区域减小,降低其稳定性,因此降低au的浸出率;由图8可知,随着硫代硫酸钠浓度的提高,s2o

32-稳定区域缩小,而s4o

62-和s稳定区域增大。这表明提高硫代硫酸钠浓度促进其自身氧化分解,提高其消耗量,与图6的实验结果相同;硫代硫酸盐的氧化分解产物会引起au表面钝化,会进一步降低au的浸出率。

[0105]

实施例20~23

[0106]

硫代硫酸盐浸金液:硫代硫酸钠的浓度0.3mol/l,甘氨酸的浓度为0.05mol/l,硫酸钴的浓度为0.05mol/l,ph如表5所示;

[0107]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中

粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0108]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为40℃,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0109]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(浓度为50vol%,皂化率为50%,相比(o/a)为1:1)和仲碳伯胺萃取剂(浓度为90vol%,hcl浓度为1.5mol/l,相比(o/a)为1:1)进行萃取,得到含金物质;

[0110]

表5实施例20~23中ph值

[0111]

实施例实施例20实施例21实施例22实施例23ph值7.08.09.010.0

[0112]

浸出废线路板中金的过程中,au浸出率和硫代硫酸钠的消耗量如图9所示,由图9可知,随着溶液ph的增大,au浸出率先升高后降低,当ph超过8.0后,au浸出率迅速下降,同时能够降低硫代硫酸钠的消耗量,ph=7.0时,au浸出率为76.51%,硫代硫酸盐消耗量为5.81kg/t;ph=8.0时,au浸出率最高为76.51%,硫代硫酸盐消耗量为9.82kg/t。其中,当溶液ph大于8.0时,溶液中co(ii)以氢氧化钴(co(oh)2)形式析出,生成少量蓝青色絮状沉淀,使溶液中催化剂的含量降低,造成au浸出率下降。催化剂浓度降低会减少其与硫代硫酸盐的反应,从而降低硫代硫酸盐消耗量。

[0113]

实施例24~29

[0114]

硫代硫酸盐浸金液:硫代硫酸钠的浓度0.3mol/l,甘氨酸的浓度如表6所示,硫酸钴的浓度为0.05mol/l,ph=8.0;

[0115]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0116]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为40℃,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0117]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(浓度为50vol%,皂化率为50%,相比(o/a)为1:1)和仲碳伯胺萃取剂(浓度为90vol%,hcl浓度为1.5mol/l,相比(o/a)为1:1)进行萃取,得到含金物质;

[0118]

表6实施例24~29中甘氨酸浓度(mol/l)

[0119][0120][0121]

浸出废线路板中金的过程中,au浸出率和硫代硫酸钠的消耗量如图10所示,由图10可知,随着甘氨酸浓度的增加,au浸出率率先升高后降低,硫代硫酸钠消耗量随着甘氨酸浓度的提高先增加后趋于平衡,当甘氨酸浓度为0.05mol/l时,au浸出率最高为85.94%,硫代硫酸盐消耗量为9.82kg/t;

[0122]

甘氨酸浓度对溶液中co(ii)-甘氨酸(gly)络合物分布情况的影响如图11所示,由图11可知,适当提高甘氨酸浓度,co(ii)-甘氨酸络合物稳定区域扩大,即溶液中催化剂络合物浓度提高,利于au的浸出。然而,当甘氨酸浓度高于0.05mol/l时,虽然co(ii)-甘氨酸络合物稳定区域扩大,但au的浸出率反而下降了。这是由于大量的络合物会与硫代硫酸钠

发生反应,提高其消耗量并引起au表面钝化造成的。

[0123]

实施例30~39

[0124]

硫代硫酸盐浸金液:硫代硫酸钠的浓度0.3mol/l,甘氨酸的浓度为0.05mol/l,硫酸钴的浓度为0.05mol/l,ph=8.0;

[0125]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0126]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为40℃,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0127]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(记为p507,浓度如表7所述,皂化率为50%,相比(o/a)为1:1)和仲碳伯胺萃取剂(浓度为90vol%,hcl浓度为1.5mol/l,相比(o/a)为1:1)进行萃取,得到含金物质;

[0128]

表7实施例30~39中p507浓度(vol%)

[0129][0130]

p507浓度对co萃取效果的影响如图12所示,由图12可知,p507浓度从10%到80%时,co的萃取率呈先大幅增加后保持平衡的趋势。当用量达到100%时,由于有机相粘度增大,使co的萃取率略有下降。p507对au的萃取能力有限,并且p507浓度对au的萃取率影响较小。当浓度为50%时,co的萃取率为66.78%,au的萃取率为2.75%,有效实现了co和au的分离。

[0131]

实施例40~50

[0132]

硫代硫酸盐浸金液:硫代硫酸钠的浓度0.3mol/l,甘氨酸的浓度为0.05mol/l,硫酸钴的浓度为0.05mol/l,ph=8.0;

[0133]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0134]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为40℃,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0135]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(记为p507,浓度为50vol%,皂化率如表8所示,相比(o/a)为1:1)和仲碳伯胺萃取剂(浓度为90vol%,hcl浓度为1.5mol/l,相比(o/a)为1:1)进行萃取,得到含金物质;

[0136]

表8实施例40~50中p507皂化率(%)

[0137]

[0138]

p507皂化率对co萃取效果的影响如图13所示,由图13可知,与未皂化相比,皂化能够显著提高co的萃取率,当皂化率提高至50%时,co的萃取率达到98.56%,随后趋于平衡;

[0139]

由于p507呈弱酸性,萃取过程中会不断释放出氢离子使萃取反应快速达到平衡,阻碍金属离子的进一步萃取。因此,未皂化的p507对co的萃取率不高。因此,利用浓度为10wt.%的naoh溶液对p507进行皂化来提高其萃取容量,从而提高萃取率,皂化过程如式(10)和(11)所示。

[0140][0141][0142]

式中ha代表p507。

[0143]

萃取过程中,金属离子与钠离子发生离子交换反应实现目标金属的萃取,如式(12)所示。

[0144][0145]

式中a为c

16h34

o3p-;m

2+

为萃取金属离子。

[0146]

实施例51~56

[0147]

硫代硫酸盐浸金液:硫代硫酸钠的浓度0.3mol/l,甘氨酸的浓度为0.05mol/l,硫酸钴的浓度为0.05mol/l,ph=8.0;

[0148]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0149]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为40℃,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0150]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(记为p507,浓度为50vol%,皂化率为50%,相比(o/a)如表9所示)和仲碳伯胺萃取剂(浓度为90vol%,hcl浓度为1.5mol/l,相比(o/a)为1:1)进行萃取,得到含金物质;

[0151]

表9实施例51~56中p507相比(o/a)

[0152]

实施例实施例51实施例52实施例53实施例54实施例55实施例56p507相比1:41:31:21:12:13:1

[0153]

p507相比对co萃取效果的影响如图14所示,由图14可知,随着相比的增大,co的萃取率显著增加,而au的萃取率没有明显变化。当相比超过1:1时,co的萃取率变化不大,说明萃取基本趋于完全。

[0154]

实施例57~66

[0155]

硫代硫酸盐浸金液:硫代硫酸钠的浓度0.3mol/l,甘氨酸的浓度为0.05mol/l,硫酸钴的浓度为0.05mol/l,ph=8.0;

[0156]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0157]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为40℃,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0158]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(记为p507,浓度为

50vol%,皂化率为50%,相比(o/a)为1:1)和仲碳伯胺萃取剂(记为n1923,浓度如表20所示,hcl浓度为1.5mol/l,相比(o/a)为1:1))进行萃取,得到含金物质;

[0159]

表20实施例57~66中n1923浓度(vol%)

[0160][0161]

n1923浓度对co萃取效果的影响如图15所示,由图15可知,提高n1923浓度,有机相的萃取能力不断提高,au和co的萃取率均提高。当n1923浓度达到90%时,au的萃取率最高为75.23%,此时co的萃取率为3.34%,有效实现了au与co的分离。此时,au的萃取率仅为75.23%。已有研究表明酸化处理通过形成铵盐提高n1923的萃取能力。

[0162]

实施例67~71

[0163]

硫代硫酸盐浸金液:硫代硫酸钠的浓度0.3mol/l,甘氨酸的浓度为0.05mol/l,硫酸钴的浓度为0.05mol/l,ph=8.0;

[0164]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0165]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为40℃,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0166]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(记为p507,浓度为50vol%,皂化率为50%,相比(o/a)为1:1)和仲碳伯胺萃取剂(记为n1923,浓度为90vol%,hcl浓度如表21所示,相比(o/a)为1:1))进行萃取,得到含金物质;

[0167]

表21实施例67~71中n1923中hcl浓度(mol/l)

[0168]

实施例实施例67实施例68实施例69实施例70实施例71hcl浓度00.511.52

[0169]

hcl浓度对co萃取效果的影响如图16所示,由图16可知,经过酸化,au的萃取率显著提高,当hcl浓度为0.5mol/l时,au的萃取率迅速由75.23%提高到98.67%。继续提高hcl浓度,au萃取率缓慢提高,浓度为1.5mol/l时,au的萃取率达到最大值99.76%,此时co的萃取率为16.88%。

[0170]

实施例72~78

[0171]

硫代硫酸盐浸金液:硫代硫酸钠的浓度0.3mol/l,甘氨酸的浓度为0.05mol/l,硫酸钴的浓度为0.05mol/l,ph=8.0;

[0172]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0173]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为40℃,搅拌的转速为400rpm,时间为3h),得到浸金液;

[0174]

将所述浸金液依次采用2-乙基己基磷酸单2-乙基己基酯溶液(记为p507,浓度为50vol%,皂化率为50%,相比(o/a)为1:1)和仲碳伯胺萃取剂(记为n1923,浓度为90vol%,hcl浓度1.5mol/l,相比(o/a)如表22所示)进行萃取,得到含金物质;

[0175]

表22实施例72~78中n1923中相比

[0176]

实施例实施例72实施例73实施例74实施例75实施例76实施例77实施例78相比1:21:1.51:11.5:12:13:14:1

[0177]

相比对co萃取效果的影响如图17所示,由图17可知,增大相比,有机相含量增大,萃取能力提高,相比增大为1:1,au的萃取率达到99.76%,co的萃取率为16.87%;当相比为2:1时,au和co的萃取率均缓慢提高为99.92%和18.67%。继续增大相比,有机相的粘度增加,使有机相与水箱分相困难,au和co的萃取率均下降;其中相比为1:1时,通过萃取,实现了au的高效回收。

[0178]

对比例2

[0179]

硫代硫酸盐浸金液:硫代硫酸钠的浓度为0.1mol/l,硫酸铜的浓度为0.04mol/l,氨水的浓度为1.0mol/l,ph=10.0;

[0180]

将废旧手机中废线路板依次经过拆解、剪切、破碎和浸出,使破碎后的废线路板中粒径为0.08~0.15mm的废线路板的质量百分含量为90wt%;

[0181]

将得到的废线路板置于所述硫代硫酸盐浸金液中进行浸金(固液比为40%,所述浸金的温度为30℃,搅拌的转速为400rpm,时间为3h),得到浸金液;金的浸出率为67.11%,硫代硫酸钠的消耗量为36.975kg/t。

[0182]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1