一种超声滚压工装装置

1.本实用新型涉及超声滚压技术领域,尤其涉及一种超声滚压工装装置。

背景技术:

2.超声滚压技术是通过安装于超声滚压工具头且能够自由滚动的硬质合金球将静压力和一定的超声振动传递到金属表面、以使金属表面性能发生强化的表面强化技术。在通过超声滚压技术对金属表面进行强化的过程中,由于超声振动会使得超声滚压工具头对金属试样造成高频振动冲击,若无法保证将金属试样稳定可靠地固定,则会严重影响超声滚压加工的效果,甚至会破坏金属试样的表面。

3.需进一步指出的是,目前市面上能够适合超声滚压的工装,例如磁性装夹工装等,均无法有效保证对金属试样进行固定,在加工过程中,由于超声高频振动会使工装无法将金属试样吸附在工装表面,以让金属试样保持固定不动。

4.针对上述情况,有必要设计开发一种超声滚压工装装置。

技术实现要素:

5.本实用新型的目的在于针对现有技术的不足而提供一种超声滚压工装装置,该超声滚压工装装置结构设计新颖、自动化程度高、装夹稳定可靠,且能够实现超声滚压过程中金属试样固定不动。

6.为达到上述目的,本实用新型通过以下技术方案来实现。

7.一种超声滚压工装装置,包括有工装机架,工装机架的上端部装设有试样装夹组件;

8.试样装夹组件包括有固定基座,固定基座的上端部开设有朝上开口的基座容置腔,基座容置腔内嵌装有相对固定基座前后水平移动的活动压块;试样装夹组件还包括有压块驱动机构,压块驱动机构与活动压块驱动连接;

9.活动压块的上表面设置有试样放置区域,活动压块于试样放置区域的后端侧设置有法线方向朝试样放置区域侧倾斜向下的后端压持接触面,固定基座的上端部于活动压块的前端侧设置有法线方向朝活动压块侧倾斜向下的前端压持接触面;

10.固定基座的基座容置腔内于活动压块的前端侧紧固安装有电磁铁;当活动压块前移至极限位置时,电磁铁磁性吸附活动压块。

11.其中,所述压块驱动机构包括有螺装紧固于所述工装机架上端部的气缸固定架,气缸固定架位于所述固定基座的后端侧,气缸固定架的上端部螺装有前后水平动作的压块驱动气缸,压块驱动气缸的活塞杆外延端部与所述活动压块的后端部连接。

12.其中,所述活动压块包括有压块主体,压块主体的上表面通过锁紧螺丝螺装紧固有呈水平横向布置的试样压板,所述试样放置区域设置于压块主体前端部的上表面,所述后端压持接触面设置于试样压板的前表面。

13.其中,所述试样压板开设有上下完全贯穿且沿着前后方向延伸的压板长圆孔,连

接试样压板与所述压块主体的锁紧螺丝嵌入至压板长圆孔内。

14.其中,所述压块主体为不锈钢件。

15.其中,所述活动压块与所述固定基座之间装设有沿着前后方向水平延伸的导轨副。

16.其中,所述电磁铁螺装紧固于所述固定基座。

17.其中,所述基座容置腔的内壁装设有传感器,当所述活动压块前移至极限位置时,活动压块触动传感器。

18.其中,所述传感器为行程开关。

19.其中,所述传感器为对射型光电传感器。

20.本实用新型的有益效果为:本实用新型所述的一种超声滚压工装装置,其工装机架的上端部装设有试样装夹组件;试样装夹组件包括有固定基座,固定基座的上端部开设有朝上开口的基座容置腔,基座容置腔内嵌装有相对固定基座前后水平移动的活动压块;试样装夹组件还包括有压块驱动机构,压块驱动机构与活动压块驱动连接;活动压块的上表面设置有试样放置区域,活动压块于试样放置区域的后端侧设置有法线方向朝试样放置区域侧倾斜向下的后端压持接触面,固定基座的上端部于活动压块的前端侧设置有法线方向朝活动压块侧倾斜向下的前端压持接触面;固定基座的基座容置腔内于活动压块的前端侧紧固安装有电磁铁;当活动压块前移至极限位置时,电磁铁磁性吸附活动压块。通过上述结构设计,本实用新型具有结构设计新颖、自动化程度高、装夹稳定可靠的优点,且能够实现超声滚压过程中金属试样固定不动。

附图说明

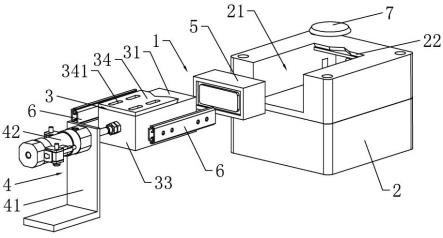

21.下面利用附图来对本实用新型进行进一步的说明,但是附图中的实施例不构成对本实用新型的任何限制。

22.图1为本实用新型的结构示意图。

23.图2为本实用新型的分解示意图。

24.图3为本实用新型的剖面示意图。

25.在图1至图3中包括有:

26.1——试样装夹组件

ꢀꢀꢀꢀꢀꢀ

2——固定基座

27.21——基座容置腔

ꢀꢀꢀꢀꢀꢀꢀ

22——前端压持接触面

28.3——活动压块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31——试样放置区域

29.32——后端压持接触面

ꢀꢀꢀ

33——压块主体

30.34——试样压板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

341——压板长圆孔

31.4——压块驱动机构

ꢀꢀꢀꢀꢀꢀ

41——气缸固定架

32.42——压块驱动气缸

ꢀꢀꢀꢀꢀ

5——电磁铁

33.6——导轨副

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7——金属试样。

具体实施方式

34.下面结合具体的实施方式来对本实用新型进行说明。

35.如图1至图3所示,一种超声滚压工装装置,其包括有工装机架(图中未示出),工装

机架的上端部装设有试样装夹组件1。

36.其中,试样装夹组件1包括有固定基座2,固定基座2的上端部开设有朝上开口的基座容置腔21,基座容置腔21内嵌装有相对固定基座2前后水平移动的活动压块3;试样装夹组件1还包括有压块驱动机构4,压块驱动机构4与活动压块3驱动连接。

37.进一步的,活动压块3的上表面设置有试样放置区域31,活动压块3于试样放置区域31的后端侧设置有法线方向朝试样放置区域31侧倾斜向下的后端压持接触面32,固定基座2的上端部于活动压块3的前端侧设置有法线方向朝活动压块3侧倾斜向下的前端压持接触面22。

38.更进一步的,固定基座2的基座容置腔21内于活动压块3的前端侧紧固安装有电磁铁5,电磁铁5可以通过螺装紧固方式安装于固定基座2;当活动压块3前移至极限位置时,电磁铁5磁性吸附活动压块3。本实用新型的活动压块3为可以实现磁性吸附的金属件;优选的,活动压块3为不锈钢件。

39.具体的,如图1至图3所示,对于本实用新型的压块驱动机构4而言,其可以采用以下结构设计:压块驱动机构4包括有螺装紧固于工装机架上端部的气缸固定架41,气缸固定架41位于固定基座2的后端侧,气缸固定架41的上端部螺装有前后水平动作的压块驱动气缸42,压块驱动气缸42的活塞杆外延端部与活动压块3的后端部连接;在上述压块驱动机构4驱动活动压块3前后水平移动的过程中,压块驱动气缸42的活塞杆直接推拉活动压块3的后端部,以使得活动压块3进行前后水平移动。当然,上述压块驱动机构4并不构成对本实用新型的限制,即本实用新型的压块驱动机构4还可以采用其他的结构形式。

40.需指出的是,在压块驱动机构4驱动活动压块3前后水平移动的过程中,为保证活动压块3平稳可靠地前后移动,本实用新型可以采用以下导向结构设计,具体的:活动压块3与固定基座2之间装设有沿着前后方向水平延伸的导轨副6。当然,上述导向结构设计并构成对本实用新型的限制,该导向结构还可以设计成以下结构形式,具体的:基座容置腔21的底面开设有沿着前后方向水平延伸的燕尾槽,活动压块3的下表面设置有朝下凸出且伸入至燕尾槽内的燕尾形凸块,即通过燕尾槽与燕尾形凸块相配合实现导向。

41.下面结合具体的动作过程来对本实用新型进行详细的说明,具体的:

42.步骤1、工作人员将金属试样7放置于活动压块3的试样放置区域31,如图1至图3所示,金属试样7的前端部、后端部分别设置有呈斜面形状的夹持斜面;

43.步骤2、待金属试样7放置于活动压块3的试样放置区域31后,压块驱动机构4启动且压块驱动机构4驱动活动压块3朝前移动,当活动压块3前移至极限位置时,固定基座2的前端压持接触面22紧密接触并压紧金属试样7前端部的夹持斜面,活动压块3的后端压持接触面32紧密基础并压紧金属后端部的夹持斜面,以保证金属试样7通过前端压持接触面22、后端压持接触面32压紧固定;

44.步骤3、待金属试样7通过前端压持接触面22、后端压持接触面32压紧固定后,电磁铁5动作且电磁铁5磁性吸附活动压块3,电磁铁5对活动压块3的磁性吸附作用力将活动压块3紧紧吸附住;

45.步骤4、待超声滚压工具头完成对金属试样7超声滚压加工后,电磁铁5松开活动压块3,而后压块驱动机构4驱动活动压块3朝后移动,此时前端压持接触面22、后端压持接触面32将金属试压松开,工作人员即可将完成超声滚压加工的金属试样7从活动压块3的试样

放置区域31取下。

46.需强调的是,在超声滚压工具头对金属试样7进行超声滚压加工时,由于前端压持接触面22、后端压持接触面32分别朝下抵压金属试样7相应的前端部、后端部,该夹持固定方式能够有效地保证金属试样7被夹持固定,且能够有效地避免金属试样7于超声滚压加工时发生上下窜动。另外,电磁铁5的磁性吸附作用力能够吸附住活动压块3,以避免朝上滚压加工时活动压块3发生移位的问题。

47.综合上述情况可知,通过上述结构设计,本实用新型具有结构设计新颖、自动化程度高、装夹稳定可靠的优点,且能够实现超声滚压过程中金属试样7固定不动。

48.作为优选的实施方式,如图1至图3所示,活动压块3包括有压块主体33,压块主体33的上表面通过锁紧螺丝螺装紧固有呈水平横向布置的试样压板34,试样放置区域31设置于压块主体33前端部的上表面,后端压持接触面32设置于试样压板34的前表面。其中,压块主体33为可以实现磁性吸附的金属件;优选的,压块主体33为不锈钢件。

49.另外,试样压板34开设有上下完全贯穿且沿着前后方向延伸的压板长圆孔341,连接试样压板34与压块主体33的锁紧螺丝嵌入至压板长圆孔341内。

50.在通过前端压持接触面22、后端压持接触面32相配合而实现金属试样7的过程中,本实用新型可以前后调节试样压板34的前后位置,以使得本实用新型能够适用于不同尺寸规格的金属试样7。

51.其中,在调节试样压板34前后位置的过程中,工作人员只需旋松锁紧螺丝,而后前后移动试样压板34;待试样压板34前后移动到位后,再旋紧锁紧螺丝即可。

52.作为优选的实施方式,基座容置腔21的内壁装设有传感器(图中未示出),当活动压块3前移至极限位置时,活动压块3触动传感器。另外,本实用新型配装有与外部电源电性连接的控制器,传感器、电磁铁5分别与控制器电性连接。

53.其中,传感器为行程开关,当活动压块3前移至极限位置时,活动压块3触碰到行程开关,行程开关将信号反馈至控制器,控制器控制电磁铁5动作并使得电磁铁5磁性吸附活动压块3。或者,传感器为对射型光电传感器,当活动压块3前移至极限位置时,对射型光电传感器的发射端与接收端之间的光束被阻挡,此时对射型光电传感器将信号发送至控制器,控制器控制电磁铁5动作并使得电磁铁5磁性吸附活动压块3。

54.需指出的是,通过设置上述传感器结构,本实用新型能够实现电磁铁5自动控制,以进一步提高本实用新型的自动化程度。

55.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1