一种金刚石胎体用粘结粉末及其制备方法、金刚石胎体与流程

1.本发明属于金刚石工具胎体技术领域,尤其是涉及一种金刚石胎体用粘结粉末及其制备方法、金刚石胎体。

背景技术:

2.金刚石工具由胎体和金刚石烧结而成,其中胎体又分为粘结金属和骨架金属。传统金刚石工具烧结时,是将粘结金属(cu粉、zn粉、sn粉等)、骨架金属(ni粉、fe粉等)与金刚石颗粒混合均匀后进行热压烧结制备。在烧结过程中,易烧损的低熔点元素sn、zn在预加烧结压力作用下与颗粒系统中的cu接触并将其溶解,形成连续的cu-sn、cu-zn合金液相。然而,由于cu-sn、cu-zn合金液相和fe、c(金刚石)颗粒间的润湿性较差且两者在系统中的分布不均匀,导致绝大部分的cu-sn、cu-zn液相不能渗透进入fe、c颗粒的裂隙间对其形成有效的粘结,造成了试样组织结构的不均匀。因此系统中大量的fe、c颗粒在烧结压力的作用下相互接触并形成不牢固的固相烧结,由此极大地影响了金刚石工具的烧结效果和工具性能。同时,在烧结过程中,烧结环境气氛中的微量的氧及金属粉末表面的氧无法有效去除将形成夹杂,进一步影响烧结金刚石工具(如金刚石刀头)的性能。

3.为提高金刚石工具的使用寿命和性能,金刚石工具行业亟需改善粘结金属对金刚石以及骨架金属的润湿性、均匀一致性以及减少烧结过程中的粉末及气氛中的氧对性能的影响,由此降低产品缺陷率,实现对金刚石及骨架的有效结合,延长其寿命。

4.如授权公告号为cn106191625b的中国发明专利公开了一种金刚石复合块用铁基胎体粉末,通过在铁基胎体粉中分散纳米铝粉来解决烧结过程中因金属氧化物生成所致金刚石工具性能下降的问题,但是该方法中添加的铝粉以单独颗粒存在,在烧结过程中其表面很容易与氧反应生成氧化物,形成的氧化铝薄膜比较致密,芯部的铝很难再继续吸收外部氧以降低整体氧含量,因此其对于胎体性能的提升效果较为有限。

5.因此,开发一种能够长效提高金刚石结构组织的均匀性、粘结强度、使用寿命的高活性粘结金属胎体粉末成为亟待解决的技术问题。

技术实现要素:

6.为了解决上述问题,本发明的第一目的在于提供一种金刚石胎体用粘结粉末,其实质为一种高活性的粘结金属粉末,能够解决现有胎体粘结材料与骨架金属、金刚石形成的组织结构均匀性差、杂质含量高、粘结强度低的技术问题。

7.本发明的第二目的在于提供一种金刚石胎体用粘结粉末的制备方法,其操作简单、条件温和,适于工业化应用。

8.本发明的第三目的在于提供一种金刚石胎体,其胎体成分、组织结构分布均匀,能够实现粘结金属、骨架金属、金刚石之间的冶金结合,有效避免成分偏析的发生,显著提高胎体对金刚石的把持力。

9.为了实现上述目的,本发明的金刚石胎体用粘结粉末,采用的技术方案是:

10.一种金刚石胎体用粘结粉末,所述金刚石胎体用粘结粉末具有核壳结构,所述核壳结构包括内核和外壳,所述内核为cu-zn-sn-ni-ti-cr-zr合金粉,所述外壳为b粉包覆al粉形成的b-al复合粉体层;

11.其中,所述cu-zn-sn-ni-ti-cr-zr合金粉由以下重量百分比的原料组成:sn 10~15%,zn20~30%,ni 1~10%,ti 0.5~5%,cr 1~5%,zr 1~10%,余量为cu;所述b-al复合粉体层中,b粉、al粉的质量比为1∶(15~20);所述内核与外壳的质量比为(5~15)∶1。

12.本发明的金刚石胎体用粘结粉末,具有核壳结构,内核为cu-zn-sn-ni-ti-cr-zr合金粉,外壳为b-al复合粉体层,复合粉体层中的b-al具有b粉包覆al粉的核壳结构。

13.本发明采用上述特殊核壳结构的粘结粉末,用于胎体的烧结制备时,外壳中的b粉将优先和烧结气氛及骨架金属粉末表面的氧原位反应,生成b2o3,生成的b2o3还会进一步与合金表面的多种氧化物(cu-zn-sn-ni-ti-cr-zr合金粉末表面吸附的氧在加热过程中会造成粉体氧化,形成氧化铜、氧化锌、氧化锡、氧化铬等氧化物)发生反应,由此达到减少胎体中夹杂物、净化连接区域、提升结合强度的目的。

14.随着烧结过程的进行,外壳中的al粉在原位氧化后将生成al2o3陶瓷相,表面生成的al2o3和b2o3进一步反应形成复合盐,促使新的al裸漏从而进一步和氧反应,进一步降低整个气氛中的氧含量,同时生成的al2o3陶瓷相,能够进一步增强胎体的耐磨性和结合强度。

15.进一步随着烧结的进行,当烧结温度达到cu-zn-sn-ni-ti-cr-zr合金粉末的液相温度时,合金粉末将瞬时转变为液相,润湿fe、ni等骨架粉末和金刚石颗粒。最终,cu-zn-sn-ni-ti-cr-zr合金能够形成连续的网络状结构,将fe、ni等骨架颗粒和金刚石颗粒全面包裹和粘结,这种网络结构的形成使得胎体的成分和组织结构分布更加均匀,避免了成分偏析的发生。

16.并且,本发明设计的胎体组成,与骨架金属中存在相同的元素,其与骨架金属具有更好的亲和力,易于相互结合,由此能够有效提高粘结金属与骨架金属、金刚石的结合强度,提高胎体对金刚石的把持力,从而更有利于金刚石工具使用寿命的提高。

17.以下介绍本发明中优选的方案。基于改善粘结粉末对骨架金属、金刚石粘结强度、组织分布均匀性和稳定性的考虑,优选地,所述金刚石胎体用粘结粉末的粒径为150~300μm。

18.进一步优选地,所述内核与外壳的质量比为(8~10)∶1;更优选地,所述内核与外壳的质量比为为9∶1。

19.本发明提供的金刚石胎体用粘结粉末的制备方法,具体方案如下:

20.金刚石胎体用粘结粉末的制备方法,包括以下步骤:

21.(1)将al粉、b粉、分散剂进行球磨处理,然后干燥,得到b-al复合粉体;

22.(2)将b-al复合粉体、cu-zn-sn-ni-ti-cr-zr的预合金粉末、分散剂进行球磨处理,然后干燥、筛选,即得所述金刚石胎体用粘结粉末。

23.本发明提供的金刚石胎体用粘结粉末的制备方法,属于纯物理制备方法,能够规避化学过程对于环境的污染风险,且反应条件温和、操作简单,适于胎体用粘结粉末的规模化生产。

24.优选地,步骤(1)中,所述al粉、b粉的纯度≥99.9%。采用高纯度的al、b粉原料,能够避免进一步引入夹杂对烧结过程的影响。

25.通过对原料粉体粒径的控制,能够依靠尺寸效应实现b粉对al粉的有效包覆,从而保证粘结粉末的制备品质,由此改善粘结粉末对于胎体烧结过程中夹杂的去除效果以及结合强度的改善效果。优选地,步骤(1)中,所述b粉的平均粒径<10μm;所述al粉的平均粒径为20~30μm。

26.进一步优选地,步骤(2)中,所述预合金粉末的平均粒径为100~250μm。预合金粉末的制备,可以采用本领域的常规技术。例如可以按质量比例取cu、zn、sn、ni、ti、cr、zr粉,通过雾化方法制备得到预合金粉末。

27.al粉、b粉通过混合球磨过程,形成具有b粉包覆al粉的核壳结构的b-al复合粉体。基于保证复合粉体后续烧结效果的考虑,优选地,所述b-al复合粉体的平均粒径≤50μm。

28.作为本发明进一步优选的方案,步骤(1)、(2)中,所述分散剂为乙醇、丙酮中的一种或两种。通过分散剂的加入,能够提高制备得到的核壳结构的b-al复合粉体以及金刚石胎体用粘结粉末的球形度,避免粉末粘连。

29.更优选地,分散剂的添加量为体系中原料总质量的2~5%。分散剂的添加量在上述范围内,能够避免粉末的粘连,保证粉末分散的均匀性,从而进一步改善制备得到的粘结粉末的球形度。

30.进一步地,步骤(1)、(2)中,所述球磨的转速为300~500r/min,球磨的时间为20~40h,球磨的球料比为(18~22)∶1。更优选地,所述球磨的转速为400r/min,球磨的时间为20h,球磨的球料比为20∶1。球磨过程可采用适于金属粉末球磨过程的介质,如采用玛瑙球作为球磨介质。在实际操作中,可在玛瑙罐中进行所述球磨处理,如玛瑙球磨罐。

31.在本发明的优选方式中,步骤(1)、(2)中,所述干燥在真空条件下进行。优选地,所述真空条件的真空度大于或等于-0.1mpa。通过采用真空条件,能够防止粉末的氧化。进一步优选地,所述干燥的温度为100~120℃,所述干燥的时间为2~10h。

32.步骤(2)中,所述筛选为根据实际需要的粒度进行筛选,得到所需粒度的核壳结构的粘结粉末。

33.本发明的金刚石胎体,采用的技术方案,具体如下:

34.一种金刚石胎体,由骨架金属和粘结金属混合均匀后进行热压烧结制备得到;所述骨架金属由fe、cu、ni组成,骨架金属中各原料占金刚石胎体的质量百分比为:fe 40%~45%、cu 15%~20%、ni 3%~10%;所述粘结金属为如上所述的金刚石胎体用粘结粉末,金刚石胎体用粘结粉末占金刚石胎体的质量百分比为25%~35%。

35.本发明的金刚石胎体,属于铁基胎体材料,采用特殊结构的金刚石胎体用粘结粉末,攻克了传统胎体制备采用单质粉导致的易烧损、易产生夹杂、不能渗透进入fe、cu、ni颗粒的裂隙间对其形成有效的粘结,从而造成试样组织结构的不均匀性,金刚石工具结合强度、使用性能差的难题。

36.进一步优选地,以质量百分比计,所述金刚石胎体的原料组成为:fe 45%、cu 18%、ni5%和32%的如上所述的金刚石胎体用粘结粉末。

37.作为本发明优选的方案,将骨架金属和粘结金属混合均匀的物料置于模具中,再进行热压烧结。所述模具可根据实际胎体的形状需求,选择适宜的模具。

38.进一步优选地,通过真空混料机进行所述混合,所述混合的时间≥2h。进一步的,所述真空混料机可以采用v型真空混料机,或者其他种类的混料机。

39.优选地,所述热压烧结的温度为700~750℃,压力为18~22mpa,保温保压时间为5~10min。更优选地,所述热压烧结的温度为750℃,压力为20mpa,保温保压时间为5min。

40.更优选地,所述热压烧结在真空条件下进行,所述真空条件的真空度等于或高于-0.1mpa。通过采用真空条件,能够减少胎体材料的氧化。

41.相较于现有技术,本发明的有益效果在于:

42.(1)本发明提供的金刚石胎体用粘结粉末,得益于具有复合层的特殊核壳结构,在胎体的烧结过程中,核壳结构外层会和胎体中以及气氛中的氧发生原位脱氧反应。壳层中的b将预先与氧结合后形成b2o3,b2o3将继续与粉末中的氧化物发生反应,净化连接区域,提升结合强度;壳层中的al与氧反应后将生成al2o3,表面生成的al2o3和b2o3进一步反应形成复合盐,促使新的al裸漏从而进一步和氧反应,进一步降低整个气氛中的氧含量,同时生成的al2o3陶瓷相,进一步增强胎体的耐磨性和强度。

43.(2)本发明的金刚石胎体用粘结粉末,采用特定组成的cu-zn-sn-ni-ti-cr-zr合金粉末作为内核,当烧结温度达到合金粉末的液相温度时,cu-zn-sn-ni-ti-cr-zr合金能够形成连续的网络状结构,有效润湿fe、ni等骨架粉末和金刚石颗粒,并且合金粉末与骨架金属中存在相同的元素,其与骨架金属具有更好的亲和力,易于相互结合,由此能够将fe、ni等骨架颗粒和金刚石颗粒有效包裹和粘结,避免成分偏析,使得胎体的成分和组织结构分布更加均匀,实现粘结金属与骨架金属、金刚石的冶金结合,提高胎体材料与金刚石的结合强度,改善胎体对金刚石的把持力。

44.(3)本发明的金刚石胎体用粘结粉末采用物理方法制备,绿色安全,便于金刚石胎的工业化生产和应用。

附图说明

45.图1为本发明的金刚石胎体用粘结粉末的结构示意图;

46.图2为本发明实施例1的金刚石胎体用粘结粉末烧结得到的金刚石胎体的显微形貌图;

47.图3为本发明实施例1的金刚石胎体用粘结粉末烧结得到的金刚石工具的断口形貌图。

具体实施方式

48.以下结合具体实施方式,对本发明的技术方案作进一步描述,但并不构成对本发明的限制。

49.本发明的金刚石胎体用粘结粉末,其结构示意图如图1所示,具有核壳结构,内核为cu-zn-sn-ni-ti-cr-zr合金粉末,外壳为b粉包覆al粉形成的b-al复合粉体层。

50.以下实施例中,未说明的具体条件,均按照常规条件或制造商建议的条件进行。以下实施例所用试剂或原料,如无特殊说明,均为通过市售渠道获得的常规产品。

51.一、金刚石胎体用粘结粉末的实施例

52.实施例1

53.本实施例的金刚石胎体用粘结粉末,具有核壳结构,核壳结构的内核为cu-zn-sn-ni-ti-cr-zr合金粉,外壳为b粉包覆al粉形成的b-al复合粉体层;

54.其中,cu-zn-sn-ni-ti-cr-zr合金粉由以下重量百分比的原料组成:sn 15%,zn 25%,ni 5%,ti 2%,cr3%,zr 5%,余量为cu;b-al复合粉体层中,b粉、al粉的质量比为1∶15;内核与外壳的质量比为9∶1;金刚石胎体用粘结粉末的粒径为150~200μm。

55.实施例2

56.本实施例的金刚石胎体用粘结粉末,具有核壳结构,核壳结构的内核为cu-zn-sn-ni-ti-cr-zr合金粉,外壳为b粉包覆al粉形成的b-al复合粉体层;

57.其中,cu-zn-sn-ni-ti-cr-zr合金粉由以下重量百分比的原料组成:sn 10%,zn 30%,ni10%,ti 5%,cr 1%,zr 10%,余量为cu;b-al复合粉体层中,b粉、al粉的质量比为1∶18;内核与外壳的质量比为5∶1;金刚石胎体用粘结粉末的粒径为150~200μm。

58.实施例3

59.本实施例的金刚石胎体用粘结粉末,具有核壳结构,核壳结构的内核为cu-zn-sn-ni-ti-cr-zr合金粉,外壳为b粉包覆al粉形成的b-al复合粉体层;

60.其中,cu-zn-sn-ni-ti-cr-zr合金粉由以下重量百分比的原料组成:sn 12%,zn 20%,ni 1%,ti 0.5%,cr 5%,zr 1%,余量为cu;b-al复合粉体层中,b粉、al粉的质量比为1∶20;内核与外壳的质量比为15∶1;金刚石胎体用粘结粉末的粒径为200~250μm。

61.二、金刚石胎体用粘结粉末的制备方法的实施例

62.实施例4

63.本实施例的金刚石胎体用粘结粉末的制备方法,进行实施例1的金刚石胎体用粘结粉末的制备,具体过程包括以下步骤:

64.(1)将al粉、b粉、分散剂进行球磨处理,然后干燥,得到b-al复合粉体;其中,al粉、b粉的纯度≥99.9%;b粉的平均粒径<10μm;al粉的平均粒径为20~30μm;球磨后b-al复合粉体的平均粒径≤50μm。该步骤中,分散剂为无水乙醇,加入量为混合粉末总质量的3%,球磨的转速为400r/min,时间为20h,球料比为20∶1;干燥的真空度为-0.1mpa,干燥的温度为120℃,干燥时间为2h;

65.(2)将b-al复合粉体、cu-zn-sn-ni-ti-cr-zr的预合金粉末(平均粒径为100~250μm)按照质量比1:9的比例混合装入含有玛瑙球的玛瑙罐中,然后加入分散剂无水乙醇进行球磨处理(无水乙醇的加入量为混合粉末总质量的3%),球磨的转速为400r/min,时间为20h,球料比为20∶1;球磨后将物料置于真空干燥箱中进行干燥,真空度为-0.1mpa,干燥的温度为120℃,干燥保温时间为2h。干燥后将得到的粉末置于标准旋振筛进行粒度筛选,得到粒度150~200μm的核壳结构的金刚石胎体用粘结粉末。

66.实施例5

67.本实施例的金刚石胎体用粘结粉末的制备方法,进行实施例2的金刚石胎体用粘结粉末的制备,具体过程除原料配比不同外,其他同实施例1相同。

68.实施例6

69.本实施例的金刚石胎体用粘结粉末的制备方法,进行实施例3的金刚石胎体用粘结粉末的制备,具体过程除原料配比不同外,其他同实施例1相同。

70.三、金刚石胎体的实施例

71.实施例7

72.本实施例的金刚石胎体,由骨架金属和粘结金属混合均匀后进行热压烧结制备得

到;骨架金属由fe、cu、ni组成,各原料占金刚石胎体的质量百分比为:fe 45%、cu 18%、ni 5%;粘结金属为实施例1的金刚石胎体用粘结粉末,金刚石胎体用粘结粉末占金刚石胎体的质量百分比为32%。其中,原料的混合是将物料在真空混料机中混合2h;热压烧结是将混合后的物料装入预设模具中,采用真空热压烧结的方式进行处理,真空热压烧结的真空度为﹣0.1mpa,热压烧结的温度为750℃,热压烧结的压力为20mpa,热压烧结的保温保压时间为5min。

73.实施例8

74.本实施例的金刚石胎体,由骨架金属和粘结金属混合均匀后进行热压烧结制备得到;骨架金属由fe、cu、ni组成,各原料占金刚石胎体的质量百分比为:fe 43%、cu 20%、ni 3%;粘结金属为实施例2的金刚石胎体用粘结粉末,金刚石胎体用粘结粉末占金刚石胎体的质量百分比为34%。其中,原料的混合是将物料在真空混料机中混合2h;热压烧结是将混合后的物料装入预设模具中,采用真空热压烧结的方式进行处理,真空热压烧结的真空度为﹣0.1mpa,热压烧结的温度为750℃,热压烧结的压力为20mpa,热压烧结的保温保压时间为5min。

75.实施例9

76.本实施例的金刚石胎体,由骨架金属和粘结金属混合均匀后进行热压烧结制备得到;骨架金属由fe、cu、ni组成,各原料占金刚石胎体的质量百分比为:fe 40%、cu 15%、ni 10%;粘结金属为实施例3的金刚石胎体用粘结粉末,金刚石胎体用粘结粉末占金刚石胎体的质量百分比为35%。其中,原料的混合是将物料在真空混料机中混合2h;热压烧结是将混合后的物料装入预设模具中,采用真空热压烧结的方式进行处理,真空热压烧结的真空度为﹣0.1mpa,热压烧结的温度为750℃,热压烧结的压力为20mpa,热压烧结的保温保压时间为5min。

77.四、对比例

78.对比例1

79.本对比例的粘结金属,为cu-zn-sn-ni-ti-cr-zr混合单质粉,组成为:sn 15%,zn 25%,ni 5%,ti 2%,cr 3%,zr 5%,余量为cu。

80.本对比例的金刚石胎体,由骨架金属和对比例1的粘结金属混合均匀后进行热压烧结制备得到;骨架金属由fe、cu、ni组成,各原料占金刚石胎体的质量百分比为:fe 45%、cu 18%、ni 5%;粘结金属占金刚石胎体的质量百分比为32%。其中,原料的混合是将物料在真空混料机中混合2h;热压烧结是将混合后的物料装入预设模具中,采用真空热压烧结的方式进行处理,真空热压烧结的真空度为﹣0.1mpa,热压烧结的温度为750℃,热压烧结的压力为20mpa,热压烧结的保温保压时间为5min。

81.对比例2

82.本对比例的粘结金属,与实施例1的金刚石胎体用粘结粉末的组成和制备过程基本相同,区别仅在于:在相应的粘结粉末结构和制备过程中省去了原料b粉。

83.本对比例的金刚石胎体,与实施例7的胎体组成和制备工艺基本相同,区别仅在于:采用对比例2的粘结金属代替实施例1的粘结金属。

84.对比例3

85.本对比例的粘结金属,与实施例1的金刚石胎体用粘结粉末的组成和制备过程基

本相同,区别仅在于:在相应的粘结粉末结构和制备过程中省去了原料al粉。

86.本对比例的金刚石胎体,与实施例7的胎体组成和制备工艺基本相同,区别仅在于:采用对比例3的粘结金属代替实施例1的粘结金属。

87.五、试验例

88.试验例1材料结构表征

89.采用飞纳(phenom xl)扫描电镜对实施例1以及对比例1的粘结粉末所得金刚石胎体的断面形貌进行分析,结果如图2所示。进一步采用扫描电镜对实施例1以及对比例1的粘结粉末所得金刚石胎体(即实施例7和对比例1的金刚石胎体)在进行金刚石烧结后所得金刚石的外观形貌进行分析,结果如图3所示。其中,金刚石胎体与金刚石的烧结原料体积比为7:3,烧结过程的参数为:用时5min将烧结材料从室温升到400℃,用时2min从400℃升温到500℃,然后在500℃保温2min,再用时3min从500℃升温到750℃,然后在750℃保温5min,冷却即可进行形貌表征。

90.图2中,图2a为对比例1的传统单质粉所得粘结金属烧结所得胎体的断面形貌,图2b为实施例1的金刚石胎体用粘结粉末烧结所得胎体的断面形貌。

91.由图2可知,本发明提供的粘结粉末制备所得胎体的韧窝细小、无明显断裂硬质相颗粒,而对比例1的传统胎体中出现较多的硬质相颗粒,材料组织分布出现明显的不均匀现象,造成其抗弯强度下降。

92.图3中,图3左图为对比例1的传统单质粉混合粘结金属与金刚石烧结后所得金刚石材料的外观形貌,图3右图为实施例1的金刚石胎体用粘结粉末与金刚石烧结后所得金刚石材料的外观形貌。

93.由图3可知,本发明材料烧结所得胎体材料与金刚石的结合性能更好。图3右图金刚石表面粗糙,存在参与反应的块状剥离,金刚石表面附着有片状和粒状的胎体合金,金刚石出漏高度达到一半左右,可见本发明胎体对金刚石的粘结,已经不是简单的机械嵌镶,而且形成紧密的冶金结合。

94.试验例2材料性能测试

95.在胎体中添加金刚石颗粒后将导致试样的抗弯强度降低,胎体对金刚石的把持力一般通过粉末烧结胎体对金刚石颗粒抗弯强度损失率η表示,抗弯强度损失率越低,说明胎体对金刚石的把持力越高,材料结合性能越好。其中,抗弯强度损失率η的计算公式如下:

96.η=[(σ1-σ2)/σ1]

×

100%

[0097]

公式中,σ1为不含金刚石的烧结胎体的抗弯强度;σ2为含金刚石颗粒的烧结胎体抗弯强度。

[0098]

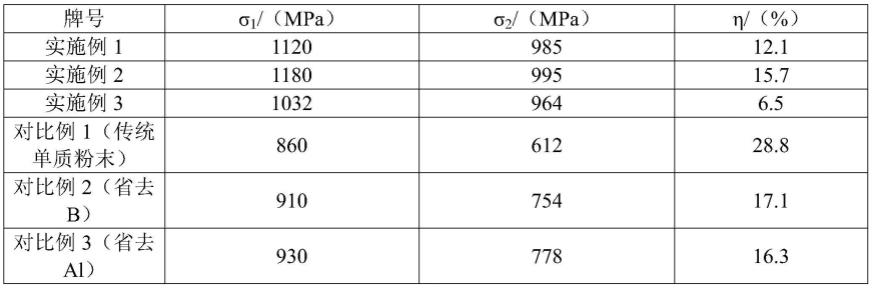

其中,抗弯强度的测试参照gb/t 232-2010标准进行。实施例1~3以及对比例1~3烧结所得金刚石胎体的抗弯强度的具体测试结果如表1所示。

[0099]

表1烧结金刚石胎体的抗弯强度

[0100][0101]

由表1可知,相较于现有技术中采用单质粉作为粘结金属所形成的胎体(对比例1),以及采用单一b或al包覆层粘结金属所形成的胎体(对比例2~3),本发明通过特定的核壳结构设计,能够有效改善对金刚石以及骨架金属的润湿性、均匀分散性,由此显著提高胎体与金刚石结合前后的抗弯强度,实现对金刚石及骨架的有效冶金结合,有效提高胎体对金刚石的把持力,改善材料结合性能。而对金刚石把持力和结合性能的提高,对于金刚石产品缺陷率的降低,以及金刚石工具使用寿命的提高均有重要意义。

[0102]

综上可知,本发明提供的金刚石胎体用粘结粉末,通过特殊的核壳结构设计,能够有效解决现有胎体粘结材料与骨架金属、金刚石形成的组织结构均匀性差、杂质含量高、粘结强度低的技术问题,在高性能的金刚石胎体的制备领域具有良好的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1