工程车离合器压盘铸造工艺的制作方法

1.本技术涉及离合器压盘技术领域,具体涉及工程车离合器压盘铸造工艺。

背景技术:

2.工程车是一个建筑工程的主干力量,常见的工程车有重型运输车辆、大型吊车、挖掘机、推土机、压路机等,离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴,离合器是机械传动中的常用部件,可将传动系统随时分离或接合,是工程车十分重要的部件之一,而离合器压盘是离合器上的一个重要结构,其作用对汽车行驶安全有重要作用,离合器压盘通常采用铸造方式进行生产,故又称为离合器压盘铸件。

3.目前大部分离合器压盘均采用湿型砂铸造工艺,该工艺生产的铸件缩松、缩孔和废品率高,铸件内部和表面质量相对较差,同时离合器压盘在铸造过程中,需要通过输送装置对半成品进行输送,再通过抛光装置对半成品的表面进行抛光,但这两道工序之间所间隔的时间较长,连续性较差,降低了生产效率,同时无法对半成品的输送频率进行调节,因此提出工程车离合器压盘铸造工艺。

4.申请内容

5.本技术的目的在于:为解决背景技术提出的问题,本技术提供了工程车离合器压盘铸造工艺。

6.本技术为了实现上述目的具体采用以下技术方案:

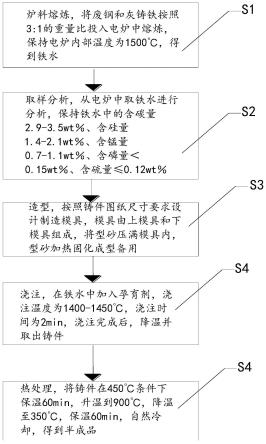

7.工程车离合器压盘铸造工艺,包括以下步骤:

8.si:炉料熔炼,将废钢和灰铸铁按照3:1的重量比投入电炉中熔炼,保持电炉内部温度为1500℃,得到铁水;

9.s2:取样分析,从电炉中取铁水进行分析,保持铁水中的含碳量2.9-3.5wt%、含硅量1.4-2.1wt%、含锰量0.7-1.1wt%、含磷量<0.15wt%、含硫量≤0.12wt%;

10.s3:造型,按照铸件图纸尺寸要求设计制造模具,模具由上模具和下模具组成,将型砂压满模具内,型砂加热固化成型备用;

11.s4:浇注,在铁水中加入孕育剂,浇注温度为1400-1450℃,浇注时间为2min,浇注完成后,降温并取出铸件;

12.s5:热处理,将铸件在450℃条件下保温60min,升温到900℃,降温至350℃,保温60min,自然冷却,得到半成品;

13.在上述工程车离合器压盘铸造工艺中,需要使用到专用装置将半成品进行输送与抛光,该装置包括:

14.机架;

15.工作平台,水平方向设置在所述机架上;

16.夹持固定机构,设置在所述工作平台上且用于对半成品进行固定或解除固定;

17.升降机构,设置在所述工作平台与所述机架上,所述升降机构上设置有抛光件;

18.输送机构,用于将半成品输送至所述工作平台上;

19.调节机构,设置在所述输送机构上且用于对半成品进行阻挡或解除阻挡。

20.通过采用上述技术方案,铸造出的半成品铸件可以避免出现气孔、缩松、裂纹、冷隔及夹渣等铸造缺陷,提升了工艺成品率,同时铸件内部和表面的质量满足需求,同时实现对半成品进行持续输送和抛光,使输送和抛光两道工序结合成一个有机的整体,增强二者之间的连续性,提升生产效率,同时通过调节机构的设计,实现了对半成品的输送频率进行调节。

21.进一步地,所述s4步骤中,孕育剂为si73sr1.0。

22.通过采用上述技术方案,防止白口效果显著、持续时间长、不增加共晶团数、防止缩松等铸造缺陷有显著效果、极低的铝和钙含量、易于溶解、可以明显减少由于渣以及缩孔原因造成的铸造缺陷。

23.进一步地,所述夹持固定机构包括:

24.均呈水平方向设置的固定架、电动推杆、活动杆以及数量均为两个且均对称分布的滑动块、连杆一、连杆二、连接杆以及固定块,其中:

25.固定架设置在所述机架上,电动推杆设置在所述固定架上且活动端与活动杆连接,两个滑动块均滑动套设在所述活动杆上,两个连接杆均滑动设置在所述固定架上,两个固定块分别设置在两个所述连接杆的自由端且二者的相对侧均构造呈v形,两个连杆一的同一端均与所述固定架铰接,二者的另一端分别与两个所述滑动块铰接,两个连杆二的同一端均与所述滑动块铰接,二者的另一端分别与两个所述连接杆铰接。

26.通过采用上述技术方案,在对半成品进行夹持固定时,打开电动推杆,活动端伸出,带动活动杆移动至靠近连接杆,两个连杆一同步绕各自对应的铰接点反向转动,两个滑动块在活动杆上同步反向滑动至相互靠近,两个连杆二同步绕各自对应的铰接点反向转动,两个连接杆在固定架上同步反向滑动至相互靠近,两个固定块分别随着两个连接杆同步运动,即两个固定块相互靠近至二者的相对侧均抵触半成品的外侧壁,以实现对半成品的自定心夹持固定,同时可以适用于不同尺寸的半成品,反之,则对半成品解除夹持固定。

27.进一步地,所述升降机构包括:

28.升降架,构造呈u形且竖直方向滑动设置在所述工作平台上,所述抛光件设置在所述升降架上;

29.转盘,通过轴承竖直方向转动设置在所述机架上,所述转盘上贯穿开设有呈螺旋状的活动槽;

30.升降电机,设置在所述机架上且输出轴与所述转盘连接;

31.固定杆,竖直方向设置在所述升降架上;

32.滚轮,通过轴承转动设置在所述固定杆的自由端,所述滚轮位于所述活动槽内且与其滚动配合。

33.通过采用上述技术方案,在使用时,打开升降电机,输出轴反转,带动转盘转动,滚轮会在活动槽内滚动,固定杆和升降架均会沿竖直方向向下滑动,抛光件随着升降架一同移动,直至抛光件靠近并贴合半成品,反之,则抛光件远离半成品。

34.进一步地,所述抛光件包括:

35.横杆,水平方向设置在所述升降架上;

36.抛光盘,通过轴承水平方向转动设置在所述横杆上;

37.抛光电机,设置在所述横杆上且输出轴与所述抛光盘连接。

38.通过采用上述技术方案,在使用时,打开抛光电机,输出轴转动,带动抛光盘一同转动,通过转动的抛光盘对半成品进行抛光处理,当抛光完成后,使抛光盘的底面远离半成品并关闭抛光电机。

39.进一步地,所述调节机构包括:

40.延伸板与固定板,均水平方向设置在所述输送机构上且呈上下分布;

41.转杆,通过轴承竖直方向转动设置在所述延伸板上;

42.圆盘与拨动盘,均呈水平方向设置且分别套设在所述转杆的顶端与底端;

43.四个拨动杆,均呈水平方向设置且环形阵列设置在所述圆盘的外周侧;

44.锁定件,设置在所述固定板与拨动盘上,通过所述锁定件将所述拨动盘进行锁定或解除锁定。

45.通过采用上述技术方案,通过锁定件将拨动盘进行锁定,使拨动盘无法正向转动,再将半成品水平方向放置在输送机构上后,通过输送机构对半成品进行输送,在此过程中,其中一个拨动杆会将位于输送机构上的半成品进行阻挡,此时通过锁定件将拨动盘解除锁定,输送机构将被阻挡的半成品输送至工作平台上,半成品会迫使此拨动杆正向转动,圆盘、转杆、拨动盘以及其余三个拨动杆同步转动,当此拨动杆正向转动九十度时,通过锁定件将拨动盘进行锁定,之后水平方向放置在输送机构上的半成品会被另一个拨动杆进行阻挡。

46.进一步地,所述锁定件包括:

47.轴杆,通过轴承竖直方向转动设置在所述固定板上,所述轴杆上套设有呈水平方向的圆板;

48.驱动电机,设置在所述固定板上且输出轴与所述轴杆连接;

49.传动杆,水平方向铰接在所述固定板上,所述传动杆的铰接点位于其中部位置;

50.第一拨动块与第二拨动块,分别设置在所述圆板的外周侧与所述传动杆上;

51.固定座,设置在所述固定板上;

52.拉簧,呈水平方向设置且两端分别与所述传动杆的铰接点以及所述固定座连接;

53.四个卡接槽,环形阵列开设在所述圆盘上;

54.卡接块,设置在所述传动杆的自由端且与所述卡接槽卡接配合。

55.通过采用上述技术方案,当拨动盘被锁定时,拉簧处于自然状态,卡接块卡接在其中一个卡接槽中,第一拨动块和第二拨动块不接触,此时由于受到卡接块的阻挡,故拨动盘无法正向转动,当需要将拨动盘解除锁定时,打开驱动电机,输出轴正转,带动轴杆、圆板以及第一拨动块同步转动,第一拨动块接触第二拨动块并迫使传动杆绕铰接点转动一定角度,拉簧会因传动杆的转动而被拉伸,卡接块随着传动杆一同转动并远离卡接槽,此时拨动盘失去卡接块的阻挡,即解除对拨动盘的锁定,之后第一拨动块会远离第二拨动,拉簧会因被拉伸而复位至自然状态,传动杆会绕铰接点转动并带动卡接块同步转动,卡接块卡接到另一个卡接槽,重新对拨动盘进行锁定,此时拨动杆正向转动九十度。

56.使用上述专用装置将半成品进行输送与抛光包括以下步骤:

57.s1:将半成品水平方向放置在输送机构上,通过输送机构将半成品输送至工作平

台上,在此期间,通过调节机构对半成品进行阻挡或解除阻挡,从而调节对半成品的输送频率,保持工作平台上只能存在一个半成品;

58.s2:通过夹持固定机构位于工作平台上的半成品进行夹持固定,通过升降机构调节抛光件的高度位置,使抛光件靠近并贴合半成品,通过抛光件对半成品进行抛光处理;

59.s3:抛光完成后,通过升降机构调节抛光件的高度位置,使抛光件远离半成品,再通过夹持固定机构解除对半成品的夹持固定,最后将成品铸件从工作平台上取下并储存即可。

60.本技术的有益效果如下:本技术铸造出的半成品铸件可以避免出现气孔、缩松、裂纹、冷隔及夹渣等铸造缺陷,提升了工艺成品率,同时铸件内部和表面的质量满足需求,同时实现对半成品进行持续输送和抛光,使输送和抛光两道工序结合成一个有机的整体,增强二者之间的连续性,提升生产效率,同时通过调节机构的设计,实现了对半成品的输送频率进行调节,因此更具有实用性。

附图说明

61.图1是本技术铸造工艺流程图;

62.图2是本技术专用装置的结构立体图;

63.图3是本技术专用装置的部分结构立体图;

64.图4是本技术专用装置的另一部分结构立体图;

65.图5是本技术图4中a处的放大图;

66.图6是本技术专用装置的又一部分结构立体图;

67.图7是本技术图6中b处的放大图;

68.图8是本技术图6中c处的放大图。

69.附图标记:1、机架;2、工作平台;3、夹持固定机构;301、固定架;302、电动推杆;303、活动杆;304、滑动块;305、连杆一;306、连杆二;307、连接杆;308、固定块;4、升降机构;401、升降架;402、转盘;403、活动槽;404、升降电机;405、固定杆;406、滚轮;5、抛光件;501、横杆;502、抛光盘;503、抛光电机;6、输送机构;7、调节机构;701、延伸板;702、固定板;703、转杆;704、圆盘;705、拨动盘;706、拨动杆;707、锁定件;70701、轴杆;70702、圆板;70703、驱动电机;70704、传动杆;70705、第一拨动块;70706、第二拨动块;70707、固定座;70708、拉簧;70709、卡接槽;70710、卡接块。

具体实施方式

70.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

71.如图1-图2所示,本技术一个实施例提出的工程车离合器压盘铸造工艺,包括以下步骤:

72.si:炉料熔炼,将废钢和灰铸铁按照3:1的重量比投入电炉中熔炼,保持电炉内部温度为1500℃,得到铁水,在本实施例中,电炉为中频电炉,中频电炉装置性能稳定,质量可靠,抗干扰性强;

73.s2:取样分析,从电炉中取铁水进行分析,保持铁水中的含碳量2.9-3.5wt%、含硅

量1.4-2.1wt%、含锰量0.7-1.1wt%、含磷量<0.15wt%、含硫量≤0.12wt%,铁水中各部分的合理含量可以使最终铸造出的铸件强度、耐磨性、耐热性均较好,同时减震性良好;

74.s3:造型,按照铸件图纸尺寸要求设计制造模具,模具由上模具和下模具组成,将型砂压满模具内,型砂加热固化成型备用;

75.s4:浇注,在铁水中加入孕育剂,浇注温度为1400-1450℃,浇注时间为2min,浇注完成后,降温并取出铸件;

76.s5:热处理,将铸件在450℃条件下保温60min,升温到900℃,降温至350℃,保温60min,自然冷却,得到半成品;

77.通过上述步骤铸造出的半成品铸件可以避免出现气孔、缩松、裂纹、冷隔及夹渣等铸造缺陷,提升了工艺成品率,同时铸件内部和表面的质量满足需求;

78.在上述工程车离合器压盘铸造工艺中,需要使用到专用装置将半成品进行输送与抛光,该装置包括:

79.机架1;

80.工作平台2,水平方向设置在机架1上;

81.夹持固定机构3,设置在工作平台2上且用于对半成品进行固定或解除固定;

82.升降机构4,设置在工作平台2与机架1上,升降机构4上设置有抛光件5,抛光件5用于对固定后的半成品进行抛光,在初始状态下,抛光件5远离工作平台2;

83.输送机构6,用于将半成品输送至工作平台2上,在本实施例中,输送机构6为传送带结构,输送机构6和工作平台2对应且二者的高度相同,故可将半成品输送至工作平台2上;

84.调节机构7,设置在输送机构6上且用于对半成品进行阻挡或解除阻挡;

85.在使用时,将半成品水平方向放置在输送机构6上,通过输送机构6将半成品输送至工作平台2上,在此期间,通过调节机构7对半成品进行阻挡或解除阻挡,从而调节对半成品的输送频率,保持工作平台2上只能存在一个半成品,当半成品位于工作平台2上时,通过夹持固定机构3将半成品进行夹持固定,通过升降机构4调节抛光件5的高度位置,使抛光件5靠近并贴合半成品,通过抛光件5对半成品进行抛光处理,当抛光完成后,通过升降机构4调节抛光件5的高度位置,使抛光件5远离半成品,再通过夹持固定机构3解除对半成品的夹持固定,最后将成品铸件从工作平台2上取下并储存即可,重复上述操作即可实现对半成品进行持续输送和抛光,使输送和抛光两道工序结合成一个有机的整体,增强二者之间的连续性,提升生产效率,同时通过调节机构7的设计,实现了对半成品的输送频率进行调节,因此更具有实用性。

86.如图1所示,在一些实施例中,s4步骤中,孕育剂为si73sr1.0,si73sr1.0的优点为:防止白口效果显著、持续时间长、不增加共晶团数、防止缩松等铸造缺陷有显著效果、极低的铝和钙含量、易于溶解、可以明显减少由于渣以及缩孔原因造成的铸造缺陷。

87.如图3所示,在一些实施例中,夹持固定机构3包括:

88.均呈水平方向设置的固定架301、电动推杆302、活动杆303以及数量均为两个且均对称分布的滑动块304、连杆一305、连杆二306、连接杆307以及固定块308,其中:

89.固定架301设置在机架1上,电动推杆302设置在固定架301上且活动端与活动杆303连接,两个滑动块304均滑动套设在活动杆303上,两个连接杆307均滑动设置在固定架

301上,两个固定块308分别设置在两个连接杆307的自由端且二者的相对侧均构造呈v形,两个连杆一305的同一端均与固定架301铰接,二者的另一端分别与两个滑动块304铰接,两个连杆二306的同一端均与滑动块304铰接,二者的另一端分别与两个连接杆307铰接,连杆一305和连杆二306分别位于固定架301的相背侧;

90.在本实施例中,以解除半成品的夹持固定为初始状态进行说明,此时两个固定块308相互远离,活动杆303靠近电动推杆302并远离连接杆307,电动推杆302的活塞端收回,两个连接杆307相互远离,两个滑动块304相互远离,在对半成品进行夹持固定时,打开电动推杆302,电动推杆302工作,活动端伸出,带动活动杆303移动至靠近连接杆307,两个连杆一305同步绕各自对应的铰接点反向转动,两个滑动块304在活动杆303上同步反向滑动至相互靠近,两个连杆二306同步绕各自对应的铰接点反向转动,两个连接杆307在固定架301上同步反向滑动至相互靠近,两个固定块308分别随着两个连接杆307同步运动,即两个固定块308相互靠近至二者的相对侧均抵触半成品的外侧壁,以实现对半成品的自定心夹持固定,同时可以适用于不同尺寸的半成品,反之,当需要将半成品解除夹持固定时,使电动推杆302的活动端收回,带动活动杆303移动至远离连接杆307,两个连杆一305同步绕各自对应的铰接点反向转动,两个滑动块304在活动杆303上同步反向滑动至相互远离,两个连杆二306同步绕各自对应的铰接点反向转动,两个连接杆307在固定架301上同步反向滑动至相互远离,两个固定块308分别随着两个连接杆307同步运动,即两个固定块308相互远离至二者的相对侧均远离半成品的外侧壁,以实现对半成品的解除夹持固定。

91.如图4-图5所示,在一些实施例中,升降机构4包括:

92.升降架401,构造呈u形且竖直方向滑动设置在工作平台2上,抛光件5设置在升降架401上;

93.转盘402,通过轴承竖直方向转动设置在机架1上,转盘402上贯穿开设有呈螺旋状的活动槽403;

94.升降电机404,设置在机架1上且输出轴与转盘402连接;

95.固定杆405,竖直方向设置在升降架401上;

96.滚轮406,通过轴承转动设置在固定杆405的自由端,滚轮406位于活动槽403内且与其滚动配合;

97.参照上文,在初始状态下,抛光件5远离工作平台2,此时升降架401的底面靠近工作平台2的底面,固定杆405远离升降电机404,在使用时,打开升降电机404,升降电机404工作,输出轴反转,带动转盘402转动,由于活动槽403构造呈螺旋状且滚轮406与活动槽403滚动配合,故当转盘402反向转动时,滚轮406会在活动槽403内滚动,固定杆405会沿竖直方向向下移动至靠近升降电机404,升降架401也会沿竖直方向向下滑动至其底面远离工作平台2的底面,抛光件5随着升降架401一同移动,直至抛光件5靠近并贴合半成品,反之,当抛光完成后,打开升降电机404,升降电机404工作,输出轴正转,带动转盘402转动,由于活动槽403构造呈螺旋状且滚轮406与活动槽403滚动配合,故当转盘402正向转动时,滚轮406会在活动槽403内滚动,固定杆405会沿竖直方向向上移动至远离升降电机404,升降架401也会沿竖直方向向上滑动至其底面靠近工作平台2的底面,抛光件5随着升降架401一同移动,直至抛光件5远离半成品。

98.如图4所示,在一些实施例中,抛光件5包括:

99.横杆501,水平方向设置在升降架401上;

100.抛光盘502,通过轴承水平方向转动设置在横杆501上;

101.抛光电机503,设置在横杆501上且输出轴与抛光盘502连接;

102.参照上文,抛光盘502的轴心和被夹持固定后的半成品的轴心位于同一直线上,当升降架401沿竖直方向滑动时,会带动横杆501、抛光盘502以及抛光电机503一同运动,在对半成品进行抛光时,使抛光盘502的底面靠近并贴合半成品,打开抛光电机503,抛光电机503工作,输出轴转动,带动抛光盘502一同转动,通过转动的抛光盘502对半成品进行抛光处理,当抛光完成后,使抛光盘502的底面远离半成品并关闭抛光电机503即可。

103.如图6-图8所示,在一些实施例中,调节机构7包括:

104.延伸板701与固定板702,均水平方向设置在输送机构6上且呈上下分布;

105.转杆703,通过轴承竖直方向转动设置在延伸板701上;

106.圆盘704与拨动盘705,均呈水平方向设置且分别套设在转杆703的顶端与底端;

107.四个拨动杆706,均呈水平方向设置且环形阵列设置在圆盘704的外周侧;

108.锁定件707,设置在固定板702与拨动盘705上,通过锁定件707将拨动盘705进行锁定或解除锁定;

109.在初始状态下,通过锁定件707将拨动盘705进行锁定,使拨动盘705无法正向转动,参照上文,再将半成品水平方向放置在输送机构6上后,通过输送机构6对半成品进行输送,在此过程中,其中一个拨动杆706会将位于输送机构6上的半成品进行阻挡,此时通过锁定件707将拨动盘705解除锁定,输送机构6将被阻挡的半成品输送至工作平台2上,半成品会迫使此拨动杆706正向转动,圆盘704、转杆703、拨动盘705以及其余三个拨动杆706同步转动,当此拨动杆706正向转动九十度时,通过锁定件707将拨动盘705进行锁定,之后水平方向放置在输送机构6上的半成品会被另一个拨动杆706进行阻挡。

110.如图6-图8所示,在一些实施例中,锁定件707包括:

111.轴杆70701,通过轴承竖直方向转动设置在固定板702上,轴杆70701上套设有呈水平方向的圆板70702;

112.驱动电机70703,设置在固定板702上且输出轴与轴杆70701连接;

113.传动杆70704,水平方向铰接在固定板702上,传动杆70704的铰接点位于其中部位置;

114.第一拨动块70705与第二拨动块70706,分别设置在圆板70702的外周侧与传动杆70704上;

115.固定座70707,设置在固定板702上;

116.拉簧70708,呈水平方向设置且两端分别与传动杆70704的铰接点以及固定座70707连接;

117.四个卡接槽70709,环形阵列开设在圆盘704上;

118.卡接块70710,设置在传动杆70704的自由端且与卡接槽70709卡接配合;

119.参照上文,当拨动盘705被锁定时,拉簧70708处于自然状态,卡接块70710卡接在其中一个卡接槽70709中,第一拨动块70705和第二拨动块70706不接触,此时由于受到卡接块70710的阻挡,故拨动盘705无法正向转动,当需要将拨动盘705解除锁定时,打开驱动电机70703,驱动电机70703工作,输出轴正转,带动轴杆70701、圆板70702以及第一拨动块

70705同步转动,第一拨动块70705接触第二拨动块70706并迫使传动杆70704绕铰接点转动一定角度,拉簧70708会因传动杆70704的转动而被拉伸,卡接块70710随着传动杆70704一同转动并远离卡接槽70709,此时拨动盘705失去卡接块70710的阻挡,即解除对拨动盘705的锁定,之后第一拨动块70705会远离第二拨动块70706,拉簧70708会因被拉伸而复位至自然状态,传动杆70704会绕铰接点转动并带动卡接块70710同步转动,卡接块70710卡接到另一个卡接槽70709,重新对拨动盘705进行锁定,此时拨动杆706正向转动九十度。

120.使用上述专用装置将半成品进行输送与抛光包括以下步骤:

121.s1:将半成品水平方向放置在输送机构6上,通过输送机构6将半成品输送至工作平台2上,在此期间,通过调节机构7对半成品进行阻挡或解除阻挡,从而调节对半成品的输送频率,保持工作平台2上只能存在一个半成品;

122.s2:通过夹持固定机构3位于工作平台2上的半成品进行夹持固定,通过升降机构4调节抛光件5的高度位置,使抛光件5靠近并贴合半成品,通过抛光件5对半成品进行抛光处理;

123.s3:抛光完成后,通过升降机构4调节抛光件5的高度位置,使抛光件5远离半成品,再通过夹持固定机构3解除对半成品的夹持固定,最后将成品铸件从工作平台2上取下并储存即可。

124.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1