化学段湿制程处理方法、铜工件及其结合件的加工工艺与流程

本发明涉及表面处理,具体涉及h01l31/18,更具体地,本发明涉及化学段湿制程处理方法、铜工件及其结合件的加工工艺。

背景技术:

1、铜及铜合金作为具有优良导电性、导热性和延展性的金属材料,被广泛应用于电线电缆、电动机转子、印制电路板、芯片引线框架及各种电子连接元器件,特别是作为实现芯片内部电路引出端与外引线的电气连接,形成电气回路,大量应用集成电路的芯片载体的桥梁作用,是电子信息产业中重要的基础材料。相比铝材而言,具有良好延展之外,还具有较强的强度,优势明显。在实际应用中,往往为了绝缘隔离或封闭保护,需要将这些铜制元器件用绝缘漆进行涂覆,或与电气类工程塑胶进行一体化注塑成型,绝缘漆或塑胶与铜制元器件之间的紧密粘接,其结合强度对整体性能、使用寿命和电气安全等方面都有较大的影响。

2、在目前现有很多的pcb行业和服装行业中,有类似的铜与塑料结合,或铜与绝缘漆结合的场景,但其使用药剂的环保性和评估应用性能要求的不足。比如,有关铜及铜合金的黑化剂有很多种,有过硫酸钠(sps)、过硫酸铵(aps)、亚硒酸钠(na 2seo 3)是现有技术中经常使用的氧化剂。然而,过硫酸盐稳定性差,黑化后膜层疏松,容易脱落;亚硒酸盐又有毒性,会造成环境污染。

技术实现思路

1、针对现有技术中存在的一些问题,本发明第一个方面提供了一种化学段湿制程处理方法,包括下面步骤:

2、s1:铜件前处理;

3、s2:黑化处理:采用亚氯酸钠、无机碱以及无机盐的混合溶液进行黑化处理,然后进行烘烤;其中,亚氯酸钠浓度为5-35wt%、无机碱浓度为3-30wt%,无机盐浓度为8-15wt%。

4、在一种实施方式中,步骤s1铜件前处理包括如下步骤:

5、(1)除油;

6、(2)一次酸洗;

7、(3)微粗化;

8、(4)二次酸洗。

9、在一种实施方式中,步骤(1),使用弱碱性除油剂浸泡超声波除油。

10、优选的,步骤(1)中除油温度为50~70℃,更优选为60℃。

11、优选的,步骤(1)中,除油时间为3~10分钟,更优选为5分钟。

12、在一种实施方式中,步骤(2)包括:采用浓度为30-100克/升的酸溶液进行浸泡0.5-2分钟。

13、优选的,步骤(2)中酸溶液选自硫酸、硝酸、盐酸、柠檬酸、草酸中一种或多种,进一步优选为硫酸和硝酸的混合,进一步优选的,硫酸的浓度为50-80克/升;更优选的,硫酸的浓度为65克/升。

14、优选的,酸溶液浓度为80克/升。

15、优选的,步骤(2)中,浸泡时间为1-1.5分钟。

16、在一种实施方式中,步骤(3)包括:采用微粗化溶液浸泡0.5-2.5分钟。

17、优选的,微粗化溶液包括浓度为40-200克/升的稀酸水溶液和50-150克/升的氧化剂溶液;进一步优选的,稀酸水溶液的浓度为50-150克/升。

18、进一步优选的,所述氧化剂溶液的浓度为85-130克/升。

19、优选的,步骤(3)中,稀酸为硫酸。

20、步骤(3)中氧化剂溶液中氧化剂不作特别限定,本领域技术人员可做常规选择,氧化剂包括但不限于过硫酸钠、过硫酸铵和双氧水等。

21、在一种优选的实施方式中,步骤(3)中所述微粗化溶液中还包括65~75克/升醇类、有机胺、磺酸基化合物、乙二胺四乙酸钠中一种或多种。

22、本技术醇类、有机胺、磺酸基化合物、乙二胺四乙酸钠对氧化剂具有一定的稳定作用。

23、在一种实施方式中,步骤(4)包括:采用浓度为30-100克/升的稀酸溶液,进行常温浸泡1-1.5分钟。

24、本技术步骤(4)中酸包括但不限于硫酸、硝酸、盐酸、柠檬酸、草酸,优选为盐酸。

25、在一种实施方式中,步骤s2中,亚氯酸钠的浓度优选为8-18wt%。

26、优选的,步骤s2中,所述无机碱的浓度优选为5-15wt%。

27、本技术s2中无机碱不作特别限定,本领域技术人员可作常规选择,优选为氢氧化钠。

28、本技术s2中无机盐不作特别限定,本领域技术人员可作常规选择,优选为氯化钠。

29、本技术通过使用浓度为8-18wt%的亚氯酸钠、5-15wt%无机碱以及8-15wt%无机盐进行黑化处理,使得在铜表面得到致密的纳米棕黑膜层,解决了现有技术中黑化后膜层疏松,容易脱落的问题,且安全环保,不会对环境造成污染,申请人认为可能的原因是特定浓度的无机碱以及无机盐的加入,使得亚氯酸钠保持稳定的浓度,促进了铜表面氧化铜和氧化亚铜均匀的生长,此外,申请人意外的发现,使用多种无机碱和/或多种无机盐形式,反而会在一定程度上降低膜层的致密性,颗粒较大,影响纳米膜层的生长。

30、在一种实施方式中,步骤s2中,黑化处理的温度为50-100℃,优选为60-80℃。

31、优选的,步骤s2中,黑化处理的时间为1.5-15分钟。

32、在一种实施方式中,步骤s2中,烘烤的温度为80-150℃,优选为100-120℃。

33、优选的,步骤s2中,烘烤的时间为10-30分钟。

34、优选的,烘烤温度不包括100℃。

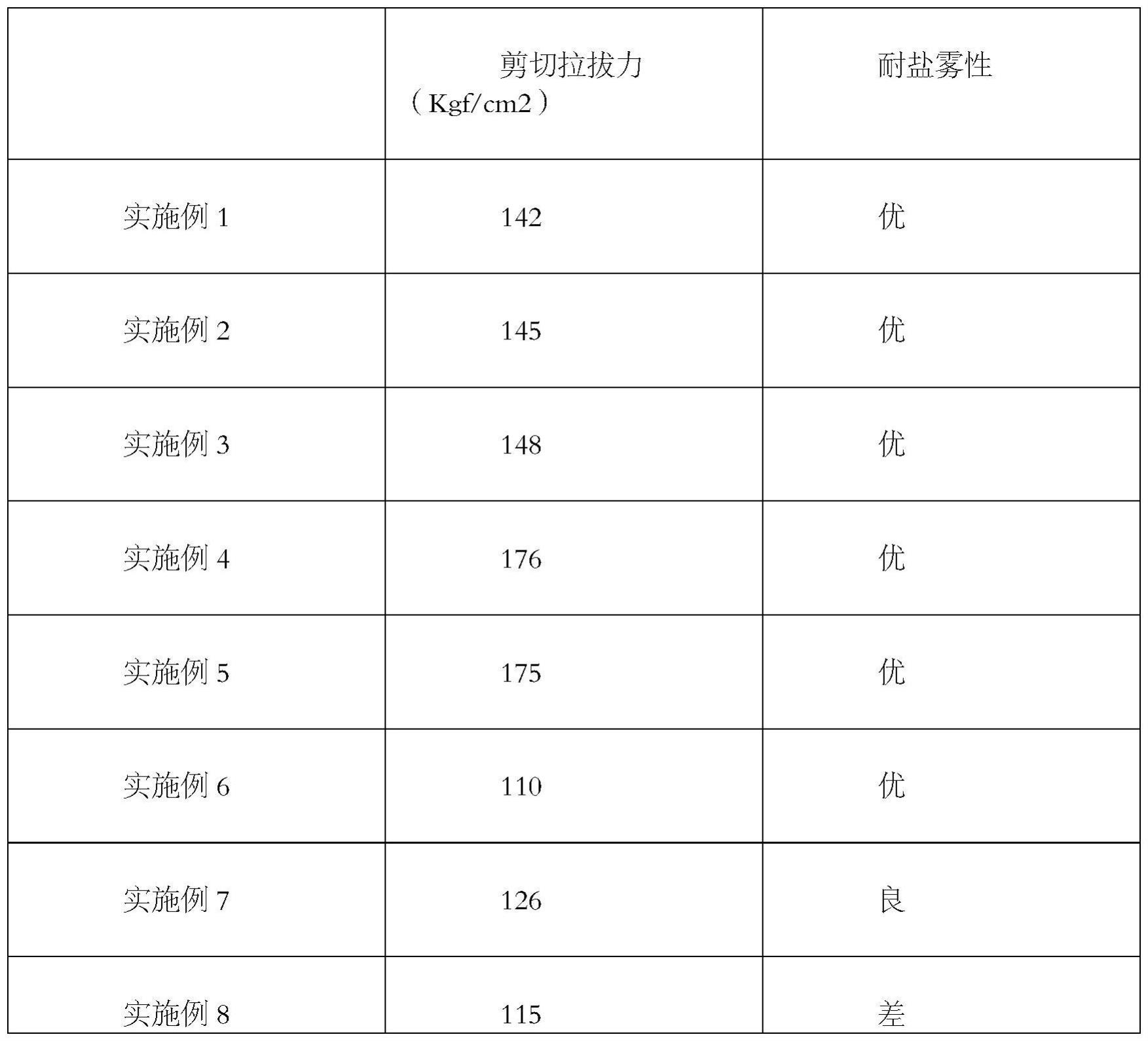

35、现有技术在黑化处理时一般均会采用单独加入氧化剂,或者使用的黑化处理剂成分繁杂,降低了铜工件表面纳米铜生长的可控性,使得现有技术中膜层表面粗糙,且本领域技术人员一般在高温条件下浸泡黑化处理剂处理,然而此方法无法达到本技术中黑化膜表面的致密性以及结合力,申请人意外的发现,使用本技术特定的黑化处理,即使用特定浓度的亚氯酸钠、单一成分的无机碱、单一成分的无机盐处理后,再次进行高于100℃烘烤,此时铜工件,表面均匀细腻,光泽性好,棕黑化膜层是在铜基材本身上形成的,其牢固性比通过涂装或电镀覆膜的方式要高,尤其适合应用于铜与工程塑胶相结合的场景。其剪切拉拔力可达100-180kgf/0.5cm 2,完全满足一般的涂装或电镀覆膜的工艺对结合力的使用要求。申请人认为可能的原因是经过本技术中特定的黑化处理液进行浸渍后,使得亚氯酸钠充分与铜工件进行浸润棕黑化,氧化铜颗粒或者氧化亚铜颗粒处于平衡的生长速率,尤其是后期膜层表面晶粒细腻,达到纳米级且结合力强,在经过后期高于100℃的烘烤固化操作时,降低了在棕黑化反应中杂质带来的副产物的影响,膜层表面更趋于平整细腻化。

36、此外,申请人意外的发现,经过本技术中特定的化学段湿制程处理方法,包括铜件的前处理操作,以及后期的黑化处理操作,避免了后期纳米注塑时导致黑化膜层的破坏,影响剪切拉拔力。

37、本发明第二个方面提供了一种所述化学段湿制程处理方法得到的铜工件。

38、本技术中铜工件应用在芯片封装、新能源电池、铜制漆包线、印制电路板中。

39、本发明第三个方面提供了一种铜工件和塑料结合件的加工工艺,包括:将铜工件和工程塑料进行注塑,得到组合件。

40、在一种实施方式中,注塑时,模具分型面温度为100-160℃,优选为120-150℃。

41、优选的,注塑时,保压压力满足如下条件:

42、1)第一段保压压力大于1000kgf/cm 2;

43、2)保压压力至少为机台最大保压压力的40-60%。

44、值得说明的是,工件结构复杂时可以增加为稍低于第一段的二段或三段压力,示例性地,注塑机台最大保压压力为2800kgf/cm 2,设定保压压力为1120kgf/cm 2。

45、在一种实施方式中,注塑时,保压时间2-10秒。

46、值得说明的是,工件结构复杂时相应增加为逐渐小于第一段保压压力的二段保压时间或三段保压时间。

47、在一种实施方式中,注塑时,保压速度为机台最大速度的1/3以上;示例性,注塑机台最大速度为330mm/s,设定保压速度至少110mm/s以上。

48、在一种实施方式中,工程塑料中含有5-45wt%填充材料。

49、优选的,所述填充材料选自尼龙纤维、碳纤维、玻璃纤维、芳香族聚酰胺纤维、碳酸钙、碳酸镁、二氧化硅、黏土中一种或多种。

50、本技术中工程塑料中塑料成分包括但不限于聚对苯二甲酸丁二醇脂、聚苯硫醚树脂、聚酰胺树脂、液晶聚合树脂。

51、本技术工程塑料含有一定含量的填充材料,且经过本技术化学段湿制程处理得到的铜工件表面的细腻,耐磨性高,增加了纳米注塑的结合难度,且一段时间后,结合力降低,不耐酸性盐雾,而申请人在实验中意外的发现,本技术在铜件前处理操作中,使用浓度为40-200克/升的稀酸水溶液和50-150克/升的氧化剂溶液微粗化0.5-2.5分钟,且控制稀酸水溶液和氧化剂溶液的浓度,克服了本技术中表面膜层纳米化以及工程塑料中填充材料带来的注塑难度,申请人认为可能的原因是经过本技术特定的微粗化处理后,在黑化处理时间内控制了表面纳米膜层的厚度,利于后期的纳米注塑。

52、在一种实施方式中,铜工件和塑料结合件的加工工艺还包括褪膜步骤,具体包括:采用5-20wt%硫酸溶液或硝酸溶液进行处理1-3分钟。

53、优选的,硫酸溶液或硝酸溶液的浓度为10-12wt%。

54、值得一提的是,本褪膜工序在正常工艺中为非必要之工序,主要是用来针对注塑前的不良品进行控制返工次数,褪膜返工次数与黑化次数相对应。

55、在一种实施方式中,分别在除油、一次酸洗、微粗化、二次酸洗、黑化处理、褪膜处理后进行清洗步骤。

56、优选的,清洗步骤采用两道纯水,清洗槽加溢流装置;温度20-60℃;为控制产品洁净度,第二道水洗槽的电导率控制小于10微西门子/厘米(μs/cm)。

57、进一步解释工艺链和工件性能要求,比如,黑化处理件在完成注塑结合件后,结合件非结合部位的铜面需要电镀(镍、锡、银、金等)的后工序,然后再进行气密性测试铜塑结合部位的紧密性,通常以气体或液体不发生泄漏或允收低泄漏值,判为合格,此状态下的棕黑处理色即为所需。

58、此外,本方法得到的铜工件,表面均匀细腻,棕黑化膜层是在铜基材本身上生长形成的,其牢固性比通过涂装或电镀覆膜的方式要高,经过后续的纳米注塑,增加了结合件的良率,铜工件和工程塑料结合界面平整。

59、本发明与现有技术相比具有以下有益效果:

60、本方法制得的铜工件,表面均匀细腻,棕黑化膜层是在铜基材本身上生长形成的,其牢固性比通过涂装或电镀覆膜的方式要高,尤其适合应用于铜与工程塑胶相结合的场景,即将化学处理过的铜工件,通过模具注塑的方式,实现无抓胶结构状态下的铜和塑料一体化结构的紧密结合,所采用的工程塑料为pbt/pps/pa/lcp,除lcp结合稍显弱之外,其大多数剪切拉拔力可达100-180kgf/0.5cm 2,完全满足一般的涂装或电镀覆膜的工艺对结合力的使用要求,而倘若不经本方法中的化学段湿制程处理,铜工件与塑料在无抓胶结构下,无法获得两种不同材质的紧密结合效果。

- 还没有人留言评论。精彩留言会获得点赞!