一种高均匀低间隙镍钛合金大规格铸锭熔炼方法与流程

1.本发明属于合金铸锭熔炼技术领域,尤其涉及一种高均匀低间隙镍钛合金大规格铸锭熔炼方法。

背景技术:

2.镍钛形状记忆合金是一种重要的功能材料,具有优异的形状记忆效应、超弹性、耐蚀性和生物相容性,在航空航天、电子、医疗等诸多领域获得广泛应用。附加值较高的产品如驱动产品、医用介入类产品对材料的相变温度要求极高,通常批次产品相变温度公差需控制在

±

5℃,间隙元素c、o含量均需小于0.05wt.%,且为保证批次产品功能特性的稳定性、增加成材率、降低成本,需制备大规格铸锭,而镍钛合金对成分十分敏感,ni含量每增加0.1at./%,相变温度下降10℃,因此铸锭成分均匀性成为熔炼过程的控制难点。

3.在工业生产中熔炼镍钛形状记忆合金的主要方法为真空自耗电极熔炼、真空感应熔炼或二者结合的方法。二元镍钛合金熔炼多采用真空自耗熔炼,多元镍钛合金由于添加元素微量,添加量约为0.05~5wt%,因而对成分均匀性更高,多采用真空感应熔炼或真空感应熔炼+真空自耗熔炼。

4.真空自耗电极熔炼使用水冷铜坩埚,具有铸锭纯度高、规格大等优点,缺点是成分均匀性较差,由此铸锭不同部位相变温度相差较大,完全无法满足相变温度

±

5℃的需求。真空感应熔炼的优点是熔炼获得的铸锭成分均匀性好;缺点是真空感应熔炼锭型较小,生产效率低且铸锭冒口较深,为防止后续锻造产生裂纹及缺陷,熔炼后需要切掉大量冒口,造成成品率低;另一方面,真空感应熔炼不可避免地发生坩埚材料对镍钛合金的污染,常用的氧化物坩埚会引入o元素,石墨坩埚会引入c杂质元素,且感应熔炼坩埚寿命短,根据生产经验氧化物坩埚熔炼仅不到10炉次就会烧损破坏。真空感应熔炼+真空自耗熔炼虽然解决了真空感应熔炼规格较小、成品率低的缺点,但其无法解决坩埚引入的杂质元素及坩埚寿命短的弊端,无法达到低间隙要求。因此目前工业生产中熔炼镍钛合金存在高均匀性大规格及低间隙元素含量不可兼得的技术壁垒,为推动镍钛智能材料的快速发展,急需突破高端镍钛产品的熔炼技术。

技术实现要素:

5.本发明的目的是提供一种高均匀低间隙镍钛合金大规格铸锭熔炼方法,以解决目前工业生产中熔炼镍钛合金存在高均匀性大规格及低间隙元素含量不可兼得的技术壁垒。

6.本发明采用以下技术方案:一种高均匀低间隙镍钛合金大规格铸锭熔炼方法,由以下步骤组成:

7.步骤s1:采用分层布料法在电极压机内进行布料,且自下而上依次为第一层电解镍块、第一层海绵钛颗粒、微量元素、第二层海绵钛颗粒、第二层电解镍块,制备得到多个感应电极块和多个自耗电极块,

8.步骤s2:利用真空感应熔炼炉将多个感应电极块进行熔炼得到多个均匀电极,

9.步骤s3:依次将辅助电极、均匀电极、多个自耗电极块进行焊接,

10.步骤s4:利用真空自耗电极熔炼炉将自耗电极块进行熔炼得到半成品铸锭,在熔炼时待各自耗电极块完全熔入熔池、且均匀电极未全部熔入熔池时停止熔炼,

11.步骤s5:依次再将辅助电极、均匀电极、半成品铸锭进行焊接,

12.步骤s6:利用真空凝壳熔炼炉将半成品铸锭进行熔炼得到凝壳铸锭,在熔炼时待半成品铸锭完全熔入熔池、且均匀电极未全部熔入熔池时停止熔炼;

13.步骤s7:最后依次将辅助电极、均匀电极、凝壳铸锭进行焊接,

14.步骤s8:利用真空自耗电极熔炼炉将凝壳铸锭进行熔炼得到成品铸锭,在熔炼时待凝壳铸锭完全熔入熔池、且均匀电极未全部熔入熔池时停止熔炼。

15.进一步地,在步骤s4中,将半成品铸锭的飞边进行切割,并将所切割的部分焊接在半成品铸锭的侧壁、且焊接位置靠近切割位置。

16.进一步地,在步骤s6中,将凝壳铸锭的飞边进行切割,并将所切割的部分焊接在凝壳铸锭的侧壁、且焊接位置靠近切割位置。

17.进一步地,在步骤s3中,多个自耗电极块进行焊接的方法由以下步骤组成:

18.将均匀电极进行锻造、轧制得到轧条,

19.对轧条进行扒皮、抛光,

20.依次使用轧条将辅助电极、均匀电极、多个自耗电极块进行焊接。

21.进一步地,均匀电极规格为φ150~φ250mm。

22.进一步地,步骤s4的真空自耗电极熔炼炉的参数为:熔炼前真空度≤5pa,电弧电压为10~30v,熔炼电流为5~12ka,交流稳弧电流为5~12a,交流搅拌时间5~14秒/次,冷却时间≥200min,冷却30min后充氩压力为900~1000pa。

23.进一步地,步骤s6的真空凝壳熔炼炉的参数为:熔炼电压为25~50v,熔炼电流为12-50ka,最大液相合金均匀化保持时间为10~20min,熔体最高温度在1400~1800℃,浇注温度在1400℃以上,浇注时真空度保持在1.2

×

10-1

pa。

24.进一步地,步骤s8的真空自耗电极熔炼炉的参数为:熔炼前真空度≤5pa,电弧电压为10~30v,熔炼电流为6~12ka,交流稳弧电流为6~14a,交流搅拌时间5~14秒/次,冷却时间≥250min,冷却30min后充氩压力为900~1000pa。

25.进一步地,所述步骤1中的原料组分为45~60wt.%镍,0~5wt.%铬、钴、铜、钒、铝、铁、铝或铌中的一种或几种,及余量钛。

26.本发明的有益效果是:

27.1、本发明先利用同样的制备方法制备得到感应电极块和多个自耗电极块,继而得到均匀电极,将多个自耗电极块依次相互焊接,然后将常规的辅助电极、均匀电极以及多个自耗电极块依次焊接,并经过熔炼得到半成品铸锭,然后再次将常规的辅助电极、均匀电极与半成品铸锭焊接,再进行熔炼得到凝壳铸锭,然后再次将常规的辅助电极、均匀电极与凝壳铸锭进行焊接,最后将凝壳铸锭进行熔炼得到成品铸锭;

28.2、本发明先通过真空自耗电极熔炼炉制备得到大规格的半成品铸锭,虽然该半成品铸锭存在不均匀、高间隙的问题,但是得到的半成品铸锭规格大,可达到400-3000kg;

29.3、本发明通过真空凝壳熔炼炉进行了重熔、搅拌及提纯得到高均匀、低间隙的凝壳铸锭,使得凝壳铸锭内元素分布均匀,杂质含量低;

30.4、本发明通过真空自耗电极熔炼技术重熔了凝壳铸锭,可完全消除浇注过程形成的缺陷,大大提升了成品铸锭的成材率,由此完全解决了真空凝壳熔炼技术的技术弊端;

31.5、本发明通过分层布料的方式,使得电解镍将海绵钛夹在中间,避免海绵钛在电极压制过程掉落或者损耗;

32.6、本发明利用与自耗电极块成分含量相同的均匀电极进行熔炼,在熔炼时使得均匀电极未全部熔入熔池,避免常规的辅助电极参与熔炼,影响铸锭的成分含量,使得成品铸锭与预设的配料成分吻合,保证成品铸锭的批次间成分及性能一致性、稳定性,大大提高了材料的成品率。

附图说明

33.图1为本发明熔炼的示意图;

34.图2为本发明步骤s1的布料方式。

具体实施方式

35.下面结合附图和具体实施方式对本发明进行详细说明。

36.本发明公开了一种高均匀低间隙镍钛合金大规格铸锭熔炼方法,如图1所示,由以下步骤组成:

37.步骤s1:采用分层布料法在电极压机内进行布料,且自下而上依次为第一层电解镍块、第一层海绵钛颗粒、微量元素、第二层海绵钛颗粒、第二层电解镍块,制备得到多个感应电极块和多个自耗电极块。

38.如图2所示,本发明通过分层布料的方式,使得电解镍将海绵钛夹在中间,避免海绵钛在电极压制过程掉落或者损耗;因为海绵钛属于颗粒状,在压电极过程过程容易掉落,通过影响铸锭中的镍钛含量比例,最终影响成品铸锭相变温度,将海绵钛包裹在电解镍中可有力防止电极压制过程海绵钛掉渣现状;而添加元素在最中间是因为添加元素含量极少,但含量对产品的相变温度影响极为敏感,将微量元素包裹在电极之间可有效防止其在压电极、搬运或焊接过程的脱落,从而保证铸锭的质量。

39.步骤s2:利用真空感应熔炼炉将多个感应电极块进行熔炼得到多个均匀电极,均匀电极规格为φ150~φ250mm;真空感应熔炼炉制备均匀电极的原因是真空感应熔炼炉可以制备得到化学成分均匀的均匀电极,且均匀电极的化学成分与自耗电极块的成分相同。

40.步骤s3:依次将辅助电极、均匀电极、多个自耗电极块进行焊接,

41.步骤s4:利用真空自耗电极熔炼炉将自耗电极块进行熔炼得到半成品铸锭,在熔炼时待各自耗电极块完全熔入熔池、且均匀电极未全部熔入熔池时停止熔炼,

42.步骤s5:依次将辅助电极、均匀电极、半成品铸锭进行焊接,

43.步骤s6:利用真空凝壳熔炼炉将半成品铸锭进行熔炼得到凝壳铸锭,在熔炼时待半成品铸锭完全熔入熔池、且均匀电极未全部熔入熔池时停止熔炼;在该步骤中,经过真空凝壳熔炼炉熔炼后可以得到高均匀、低间隙的凝壳铸锭。

44.步骤s7:依次将辅助电极、均匀电极、凝壳铸锭进行焊接,

45.步骤s8:利用真空自耗电极熔炼炉将凝壳铸锭进行熔炼得到成品铸锭,在熔炼时待凝壳铸锭完全熔入熔池、且均匀电极未全部熔入熔池时停止熔炼;在该步骤中,经过真空

自耗电极熔炼炉熔炼后将使凝壳铸锭重熔,消除真空凝壳熔炼炉在浇注过程形成的合金缺陷,由此获得高成材率、高均匀、低间隙、大规格的成品铸锭。

46.在步骤s4中,将半成品铸锭的飞边进行切割,并将所切割的部分焊接在半成品铸锭的侧壁、且焊接位置靠近切割位置。

47.在步骤s6中,将凝壳铸锭的飞边进行切割,并将所切割的部分焊接在凝壳铸锭的侧壁、且焊接位置靠近切割位置。

48.步骤s4和步骤s6熔炼完毕后,将铸锭顶部的飞边进行切割,以铸锭头部平整为准,并对铸锭外表面进行清洗,去除挥发物及污垢,因为真空自耗熔炼过程熔池小,原材料边熔化边凝固,因而获得的铸锭成分不均匀,由此铸锭不同部位化学成分差异较大,为防止铸锭成分偏离配料成分,需将切割部分焊接在铸锭侧部,以保证铸锭整体元素含量保持恒定。

49.步骤1中的原料组分为45~60wt.%镍,0~5wt.%铬、钴、铜、钒、铝、铁、铝或铌中的一种或几种,及余量钛,原料为0a级海绵钛、ni9996电解镍、高纯单质元素或中间合金。

50.步骤s2的真空感应熔炼炉的参数为:

51.供电电压为500~550v,供电电流为40~60a,熔化时间15~20min;精炼工艺参数为:供电电压为500~550v,供电电流为30~50a,精炼时间15~30min。

52.因常规真空自耗电极熔炼过程不会将自耗电极全部熔入熔池,熔炼结束后会有约50~20mm长的自耗电极仍然固定在辅助电极上,即辅助电极不会熔入熔池,但由于电极块中不同区域的镍、钛及添加元素占比不同,若熔炼过程自耗电极无法完全熔入熔池会导致熔炼结束后得到的铸锭的化学成分与设计的配料成分存在一定差异,导致无法精确把控铸锭的相变温度,增加了相变温度不合的风险。

53.因此,本发明使用真空感应熔炼炉制备了成分与设计的配料成分相同的自耗电极作为均匀电极,并与自耗电极和常规辅助电极焊接在一起,熔炼后期即使均匀电极熔入熔池也不影响铸锭的化学成分,且由于本发明中自耗电极完全熔入了熔池,保证了铸锭的化学成分与配料成分完全一致,由此可精确控制铸锭化学成分,保证了相同配料成分铸锭批次熔炼间化学成分的稳定性,可大大提高产品的成品率。

54.在步骤s3中,多个自耗电极块进行焊接的方法由以下步骤组成:

55.将均匀电极进行锻造、轧制得到轧条,

56.对轧条进行扒皮、抛光,

57.依次将抛光后的轧条、多个自耗电极块进行焊接。

58.本发明在组焊多个自耗电极块时选用相同成分的经过扒皮并抛光后的轧条进行组焊,以确保焊接过程不影响铸锭的化学成分。

59.步骤s4的真空自耗电极熔炼炉的参数为:

60.熔炼前真空度≤5pa,电弧电压为10~30v,熔炼电流为5~12ka,交流稳弧电流为5~12a,交流搅拌时间5~14秒/次,冷却时间≥200min,冷却30min后充氩压力为900~1000pa。通过步骤s4制备得到大规格的半成品铸锭,虽然该半成品铸锭存在不均匀、高间隙的问题,但是得到的半成品铸锭规格大,可达到400-3000kg。

61.步骤s6的真空凝壳熔炼炉的参数为:

62.熔炼电压为25~50v,熔炼电流为12-50ka,最大液相合金均匀化保持时间为10~20min,熔体最高温度在1400~1800℃,浇注温度在1400℃以上,浇注时真空度保持在1.2

×

10-1

pa。

63.使用真空凝壳熔炼炉将半成品铸锭进行熔炼得到凝壳铸锭,其作用是将半成品铸锭完全熔化于真空凝壳熔炼炉的水冷铜坩埚中,并在电磁搅拌的作用下均匀化合金成分,且由于真空凝壳熔炼过程合金熔化速率快,熔炼电流大,合金溶液温度远高于真空自耗熔炼溶液温度,可在较大程度上烧损溶液中的间隙元素,由此起到提纯作用,使得铸锭的c含量小于原材料的c含量,可在一定程度上弥补原材料c含量较高的问题。另外,在熔炼过程中使用均匀电极,待半成品铸锭完全熔入熔池且均匀电极未完全熔入熔池时停止继续熔化电极。由此通过合理控制真空凝壳熔炼过程的技术参数,可制备得到大规格、高均匀、低间隙的凝壳铸锭。

64.步骤s8的真空自耗电极熔炼炉的参数为:

65.熔炼前真空度≤5pa,电弧电压为10~30v,熔炼电流为6~12ka,交流稳弧电流为6~14a,交流搅拌时间5~14秒/次,冷却时间≥250min,冷却30min后充氩压力为900~1000pa。

66.使用真空自耗电极熔炼炉重熔凝壳铸锭的原因是:凝壳熔炼在浇注过程不可避免地会形成浇注缩孔缺陷,且不易通过切除的方式消除此类缺陷,若不消除此类缺陷将导致铸锭后续的锻造、轧制及拉拔工序无法进行,严重影响产品的成材率,因此通过真空自耗电极熔炼技术重熔了凝壳铸锭,可完全消除浇注过程形成的缺陷,大大提升了成品铸锭的成材率,由此完全解决了真空凝壳熔炼技术的技术弊端。

67.实施例1

68.以熔炼724.8kg三元镍钛合金铸锭为例,选取成分为ni:55wt.%,ti:41wt.%,v:4wt.%的三元镍钛合金铸锭,原材料电解镍为ni9996,海绵钛为0a级海绵钛,v元素以钒单质形式添加,具体按照下述步骤进行:

69.步骤s1:按照成分进行配料分别配料重量为433615.1g电解镍,263813.5g海绵钛,27371.37g的钒;按照上下两层为电解镍,次外层为海绵钛,最中间为v元素的形式布料,压电极得到感应电极块和自耗电极块,自耗电极块规格l:550

×

w:480

×

h:300mm。

70.步骤s2:使用真空感应熔炼炉制备规格为φ200mm的均匀电极,感应熔炼粗炼工艺参数为:供电电压为524v,供电电流为50a,熔化时间18min;精炼工艺参数为:供电电压为531,供电电流为42a,精炼时间20min。

71.步骤s3:将多个自耗电极块进行焊接,将均匀电极、相同规格的常规辅助电极、自耗电极块在真空焊箱中焊接在一起,制备得到3根携带有均匀电极和辅助电极的自耗电极块,保证均匀电极位于中间位置。

72.步骤s4:开始自耗熔炼,熔炼前炉腔真空度为3.1pa,电弧电压为15v,熔炼电流为8ka,交流稳弧电流为8a,交流搅拌时间10秒/次,冷却30min后充氩压力为950pa,待自耗电极块完全熔入熔池、且均匀电极未全部熔入熔池时停止熔炼,待冷却250min后出炉,将铸锭顶部的飞边车掉,以铸锭头部平整为准,并对铸锭外表面进行清洗,去除挥发物及污垢,最后将车掉部分焊接在铸锭侧部,得到半成品铸锭。

73.步骤s5:将半成品铸锭与第2根均匀电极、辅助电极焊接在一起,保证均匀电极位于中间位置。

74.步骤s6:将半成品铸锭作为凝壳熔炼自耗电极,开始凝壳熔炼,熔炼电压为40v,熔

炼电流为38ka,最大液相合金均匀化保持时间为15min,熔体最高温度在1600℃,浇注温度在1450℃,浇注时真空度保持在1.2

×

10-1

pa,待半成品铸锭完全熔入熔池、且均匀电极未全部熔入熔池时停止熔炼得到凝壳铸锭,熔炼结束后的冷却时间250min。

75.步骤s7:将凝壳铸锭与第3根均匀电极、辅助电极焊接在一起,保证均匀电极位于中间位置。

76.步骤s8:将凝壳铸锭作为真空自耗电极熔炼的自耗电极,开始自耗熔炼,真空自耗电极熔炼前炉腔内的真空度2.5pa,电弧电压为27v,熔炼电流为10ka,交流稳弧电流为11a,交流搅拌时间12秒/次,冷却30min后充氩压力为1000pa,熔炼结束后的冷却时间300min,切除成品铸锭冒口,得到高均匀、低间隙、大规格的镍钛合金成品铸锭。

77.如表1所示,经试验表明铸锭上中下三部分主元素分布均匀,三个位置主元素ni误差不超过0.04%,v误差不超过0.02%,杂质元素均远低于gb 24627标准要求。

78.表1

79.位置nivcnhofeti上55.013.990.0110.0020.00020.0310.011余量中54.984.010.0080.0020.00010.0340.013余量下55.024.000.0090.0030.00020.0280.013余量

80.实施例2

81.以熔炼900kg二元镍钛合金铸锭为例,本实施例的操作步骤与实施例1相同,不同的是:

82.1、选取成分为ni:55.06wt.%,ti:44.94wt.%的二元镍钛合金铸锭;分别配料重量为4956926g电解镍,4043074g海绵钛。

83.2、均匀电极规格为φ250mm,均匀电极粗炼工艺参数为:供电电压为550v,供电电流为60a,熔化时间20min;精炼工艺参数为:供电电压为550v,供电电流为50a,精炼时间30min。

84.3、自耗电极块规格l:580

×

w:550

×

h:300mm。

85.4、步骤s4中的熔炼参数为:

86.熔炼前炉腔真空度2.5pa,电弧电压为30v,熔炼电流为12ka,交流稳弧电流为12a,交流搅拌时间14秒/次,冷却30min后充氩压力为1000pa。

87.5、步骤s6中的熔炼参数为:

88.凝壳熔炼过程熔炼电压为50v,熔炼电流为50ka,最大液相合金均匀化保持时间为20min,熔体最高温度在1800℃,浇注温度在1650℃,浇注时真空度保持在1.2

×

10-1

pa。

89.4、步骤s8中的熔炼参数为:

90.熔炼前炉腔真空度2.7pa,电弧电压为30v,熔炼电流为12ka,交流稳弧电流为14a,交流搅拌时间14秒/次,冷却30min后充氩压力为1000pa。

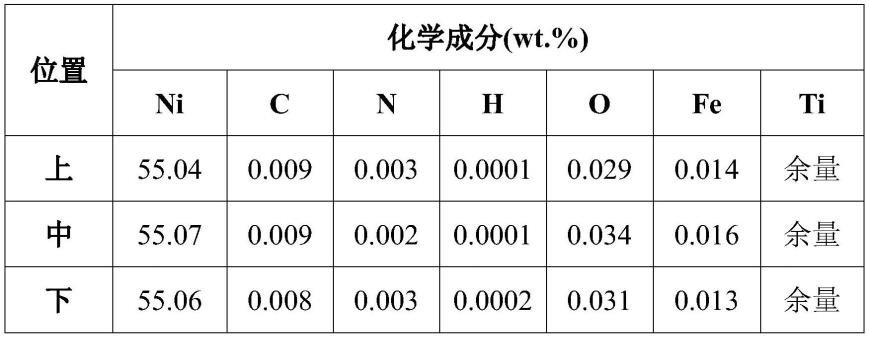

91.在成品铸锭上中下部成分取样检测结果如表2:铸锭上中下三部分主元素分布均匀,三个位置主元素误差不超过0.03%,杂质元素均远低于gb 24627标准要求。

92.表2

[0093][0094]

实施例3

[0095]

以熔炼480kg二元镍钛合金铸锭为例,本实施例的操作步骤与实施例1相同,不同的是:

[0096]

1、选取成分为ni:56.05wt.%,ti:43.95wt.%的二元镍钛合金铸锭;配料重量为2691103g电解镍,2108898g海绵钛。

[0097]

2、均匀电极规格为φ150mm,均匀电极粗炼工艺参数为:供电电压为500v,供电电流为40a,熔化时间15min;精炼工艺参数为:供电电压为500v,供电电流为30a,精炼时间15min。

[0098]

3、自耗电极块规格l:450

×

w:400

×

h:300mm。

[0099]

4、步骤s4中的熔炼参数为:

[0100]

炼熔炼前炉腔真空度2.1pa,电弧电压为10v,熔炼电流为5ka,交流稳弧电流为5a,交流搅拌时间5秒/次,冷却30min后充氩压力为900。

[0101]

5、步骤s6中的熔炼参数为:

[0102]

凝壳熔炼过程熔炼电压为25v,熔炼电流为12ka,最大液相合金均匀化保持时间为10min,熔体最高温度在1400℃,浇注温度在1480℃,浇注时真空度保持在1.2

×

10-1

pa。

[0103]

6、步骤s8中的熔炼参数为:

[0104]

熔炼前炉腔真空度2.9pa,电弧电压为10v,熔炼电流为6ka,交流稳弧电流为6a,交流搅拌时间5秒/次,冷却30min后充氩压力为900pa。

[0105]

在成品铸锭上中下部成分取样检测结果如表3:铸锭上中下三部分主元素分布均匀,三个位置主元素误差不超过0.03%,杂质元素均远低于gb 24627标准要求。

[0106]

表3

[0107]

位置nicnhofeti上56.040.0100.0010.00010.0300.011余量中56.070.0120.0020.00020.0320.015余量下56.050.0080.0030.00020.0310.017余量

[0108]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1