新型风口小套的制作方法

1.本实用新型属于炼铁高炉附件技术领域,尤其涉及一种新型风口小套。

背景技术:

2.众所周知,风口小套在高炉生产中属于易损件,由于其应用环境恶劣,需要频繁经受高温热风、渣铁以及高速循环的炽热物料的冲刷和撞击,风口前端的外表面要承受高温辐射以及高温气流、渣铁的对流换热,主要有熔损和磨损两种损坏方式。目前,传统的风口小套纯铜的导热性能好但是不耐磨,有堆焊层的风口小套耐磨但是导热性能差,因此急需研发一种高导热和高耐磨的风口小套,来降低风口小套的更换频次及运行成本。

技术实现要素:

3.本实用新型的目的是提供一种新型风口小套,旨在解决现有技术中风口小套导热性能与耐磨性能不能兼顾的技术问题。

4.为解决上述技术问题,本实用新型所采取的技术方案是:

5.一种新型风口小套,包括本体部及带有锥度的前端部,所述本体部及前端部设有用于供冷却水流通的水道,所述水道内设有用于对冷却水导流的导流器;所述前端部的小径端外表面设有网格槽,所述网格槽内堆焊填充耐磨层。

6.优选的,所述前端部包括圆锥筒状的内筒壁与外筒壁,所述内筒壁与外筒壁的小径端圆弧过渡相连,所述内筒壁与外筒壁的大径端与本体部的内外壁相连,所述导流器设置于内筒壁与外筒壁之间;所述内筒壁与外筒壁之间的夹层形成供冷却水流通的水道;所述网格槽设置于外筒壁的小径端外锥面上、及内筒壁与外筒壁相连的外端面上,所述网格槽采用滚花式挤压成型。

7.优选的,所述耐磨层由高硬度耐磨合金堆焊而成。

8.优选的,所述导流器包括筒体、前盖及后盖,所述前盖及后盖分别设置于筒体的前后两端、且筒体设置于内筒壁与外筒壁之间,所述前盖及后盖均为环形板;所述前盖及后盖上均设有相对筒体进出水的进水口及出水口,所述前盖及后盖的内外边缘分别与内筒壁及外筒壁相连,所述后盖靠近本体部一端设置;所述前盖与夹层前侧、后盖与夹层后侧均设有供冷却水流通的空间。

9.优选的,所述前盖上的出水口与筒体的外侧对应、进水口与筒体的内侧对应;所述后盖上的进水口与筒体的外侧对应、出水口与筒体的内侧对应;所述前盖上的进水口与后盖上的出水口交错设置。

10.优选的,所述前盖上的出水口设置于前盖的外侧边缘,所述后盖上的进水口设置于后盖的外侧边缘;所述前盖上的出水口与进水口交错设置,所述后盖上的进水口与出水口交错设置;所述前盖上的出水口与后盖上的进水口交错设置。

11.优选的,所述筒体的外表面上设有隔板及若干个折流板,所述隔板的两端分别与前盖及后盖相连、且设置于前盖上的出水口与后盖上的进水口之间,若干个折流板间隔、且

上下交错设置,所述隔板及折流板均沿着筒体的母线方向布置;所述折流板的外侧边缘与外筒壁内表面相连,所述折流板的内侧边缘与筒体外表面相连,用于使冷却水呈s形通过筒体与外筒壁之间。

12.优选的,所述前盖及后盖上的进水口及出水口均为弧形开口。

13.采用上述技术方案所产生的有益效果在于:与现有技术相比,本实用新型通过在前端部的小径端表面加工出网格槽,并在网格槽内堆焊填充耐磨层,提高风口小套的耐磨性能;同时在本体部及前端部内腔的水道内安装导流器对冷却水进行导流,利用冷却水对风口小套起到冷却降温作用;本体部及前端部均采用铜质材料制作。采用本实用新型能够有效在确保风口小套传热性能的同时也提高了其耐磨性能,延长其维修周期及使用寿命,降低维修成本。

附图说明

14.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

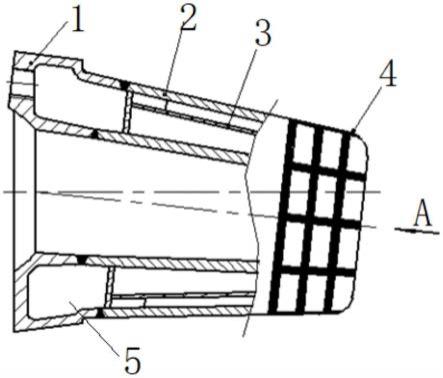

15.图1是本实用新型实施例提供的一种新型风口小套的结构示意图;

16.图2是图1中前端部小径端的a向视图;

17.图3是本实用新型一个实施例中导流器的外形图;

18.图4是图1中新型风口小套在应用过程中冷却水的流向示意图;

19.图5是图4中前盖a面的结构示意图;

20.图6是图4中后盖b面的结构示意图;

21.图中:1-本体部,2-前端部,21-内筒壁,22-外筒壁;3-导流器,31-筒体,32-前盖,33-后盖;4-耐磨层,5-水道,6-进水口,7-出水口,8-隔板,9-折流板。

具体实施方式

22.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.参见图1、4,本实用新型提供的一种新型风口小套包括本体部1及带有锥度的前端部2,所述本体部1及前端部设有用于供冷却水流通的水道5,所述水道5内设有用于对冷却水导流的导流器3;所述前端部2的小径端外表面设有网格槽,所述网格槽内堆焊填充耐磨层4,耐磨层4选用碳化铬或高硬度耐磨合金堆焊而成。本体部1、内筒壁21及外筒壁22均采用铜质材料,该新型风口小套结构简单、加工方便,生产成本低廉;本体部及前端部均采用铜质材料制作,该结构的风口小套同时结合了铜的高导热和堆焊层的高耐磨,能够在保证其传热性能的同时也提高了其耐磨性能,能够延长其维修周期及使用寿命,降低维修费用及运行成本。

24.在本实用新型的一个具体实施例中,如图1、2所示,所述前端部2包括圆锥筒状的内筒壁21与外筒壁22,所述内筒壁21与外筒壁22的小径端圆弧过渡相连,所述内筒壁21与外筒壁22的大径端与本体部1的内外壁相连,所述导流器3设置于内筒壁21与外筒壁22之间,所述内筒壁21与外筒壁22之间的夹层形成供冷却水流通的水道5;所述网格槽设置于外

筒壁22的小径端外锥面上、及内筒壁21与外筒壁22相连的外端面上,所述网格槽采用滚花式挤压成型。导流器对冷却水起到导流作用,可使冷却水有序流过夹层水道,起到冷却降温作用。

25.作为一种优选方案,如图1、3所示,所述导流器3包括筒体31、前盖32及后盖33,所述前盖32及后盖33分别设置于筒体31的前后两端、且筒体31设置于内筒壁21与外筒壁22之间,所述前盖32及后盖33均为环形板;所述前盖32及后盖33上均设有相对筒体31进出水的进水口6及出水口7,所述前盖32及后盖33的内外边缘分别与内筒壁21及外筒壁22相连,所述后盖33靠近本体部1一端设置;所述前盖32与夹层10前侧、后盖33与夹层10后侧均设有供冷却水流通的空间。冷却水通过前盖及后盖上的进水口及出水口流经筒体的内外部,可使冷却水对前端部起到降温的作用。

26.在本实用新型的一个具体实施例中,如图5、6所示,所述前盖32上的出水口7与筒体31的外侧对应、进水口6与筒体31的内侧对应;所述后盖33上的进水口6与筒体31的外侧对应、出水口7与筒体31的内侧对应;所述前盖32上的进水口6与后盖33上的出水口7交错设置。具体制作时,所述前盖32上的出水口7设置于前盖32的外侧边缘,所述后盖33上的进水口6设置于后盖33的外侧边缘;所述前盖32上的出水口7与进水口6交错设置,所述后盖33上的进水口6与出水口7交错设置;所述前盖32上的出水口7与后盖33上的进水口6交错设置。其中,所述前盖32及后盖33上的进水口6及出水口7均为弧形开口,方便冷却水顺畅通过。图4中箭头表示冷却水在筒体内外侧的流向,冷却水首先进入导流器的内部空间,再从前盖出水口进入外部空间,通过延长冷却水路径来提高冷却效果。

27.进一步优化上述技术方案,如图3所示,所述筒体31的外表面上设有隔板8及若干个折流板9,所述隔板8的两端分别与前盖32及后盖33相连、且设置于前盖32上的出水口7与后盖33上的进水口6之间,若干个折流板9间隔、且上下交错设置,所述隔板8及折流板9均沿着筒体31的母线方向布置;所述折流板9的外侧边缘与外筒壁22内表面相连,所述折流板9的内侧边缘与筒体31外表面相连,用于使冷却水呈s形通过筒体31与外筒壁22之间。采用该结构可延长冷却水在夹层内的流动路径,从而延长冷却水在风口小套内的停留时间,有效提高降温效果。

28.具体制作时,导流器3采用钢管和钢板焊接成型,并在外筒壁22的小径端外锥面上、及内筒壁21与外筒壁22相连的外端面上采用滚花式挤压工艺形成网格槽,将导流器3焊接固定在内筒壁21与外筒壁22之间,最后将前端部的内筒壁21与外筒壁22分别与本体部的内外壁焊接固定,最后在网格槽内堆焊耐磨材料形成耐磨层4即可。

29.综上所述,本实用新型具有结构简单紧凑、耐磨传热性能好的优点,利用前端部末端的耐磨层来提高耐磨性能,同时在水道内设置导流器可延长冷却水在水道内的路径,从而提高风口小套的传热性能,借助耐磨层延长其使用寿命,降低维修及更换频率,降低维修费用及运行成本,经济效益显著。

30.在上面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受上面公开的具体实施例的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1