一种全自动片材抛光机的制作方法

1.本实用新型涉及抛光设备技术领域,具体涉及一种全自动片材抛光机。

背景技术:

2.随着通信技术的发展,智能手机已越来越普及,并正朝着高品质的方向发展,高品质不仅包括手机的硬件配置,还包括外观的美观程度和质感手感等,目前主流的手机主体结构是合金中框加玻璃前屏和玻璃后屏(或玻璃盖板),为了提升屏幕和机身整体的视觉效果,同时提升手感,现在广泛使用2.5d屏幕来代替2d屏幕,2.5d屏幕是一种弧面屏幕,又称水滴屏,2.5d屏幕能够使手机表面外观就如同盈而不溢的水滴,更具视觉张力,为手机屏幕的视觉表现力加分不少,另外2.5d屏幕的弧面造型更加符合人体工程学原理,弧面过渡消除了边缘生硬的棱角,大幅度提升了滑动屏幕的手感。但是,在成本方面也相对提升,因为加工过程中,玻璃的打磨工艺会有过渡不顺的情况出现,所以良品率上会有一定的损失,造成成本的提高,为解决这一问题,有必要发明一种高效的抛光机来加工玻璃。

3.在申请号为202011634215.0,公开日为2021.04.13的专利文件中公开了一种五轴联动数控抛光机,包括机架,在机架上设有y轴平移组件,在y轴平移组件上设有x轴平移组件,在x轴平移组件上设摆动及旋转组件;通过y轴平移组件驱动摆动及旋转组件沿y轴做往复运动;通过x轴平移组件驱动摆动及旋转组件沿x轴做往复运动;摆动驱动装置驱动设在摆动支架上的摆动及旋转单体摆动;工件旋转驱动装置驱动摆动及旋转单体上的工件旋转轴旋转;工件可轻易实现y轴和x轴方向的移动、实现以摆动轴的旋转中心为轴心的摆动和实现自身的旋转,配合花键轴的旋转和升降,能轻易实现工件平面和弧面的抛光加工,由于该方案设置了多个加工工位,可有效解决现有技术中的抛光机加工效率低的问题。

4.然而该方案的取放料均需要人工完成,且只能逐个地取放料,这个工序需要耗费大量的时间,取放料时机器需要停机等待,所以实际上该方案的加工效率也比较低。

技术实现要素:

5.为解决现有技术中存在的问题,本实用新型提供一种全自动片材抛光机,解决现有技术中的抛光机抛光效率低和自动化程度低的问题。

6.为达到上述目的,本实用新型的技术方案是:一种全自动片材抛光机,包括机架,在机架上设有主轴机构,在机架上且位于主轴机构的下方设有工位平台组件,工位平台组件沿机架的x轴方向可滑动地设置;在工位平台组件远离主轴机构的一侧依次设有定位组件和清洗升降组件,在机架上位于定位组件和清洗升降组件的上方设有上下料支架,在上下料支架上设有自动上下料组件;

7.主轴机构包括主轴支架,在主轴支架上通过主滑动装置可升降地设有一组以上的磨头下压力补偿组件,在磨头下压力补偿组件的底端设有主轴固定板,在主轴支架上设有驱动主轴固定板升降的主升降驱动装置;磨头下压力补偿组件还包括上固定板,在主轴固定板与上固定板之间设有一个以上的可升降的主轴组件,在上固定板上设有驱动主轴组件

升降的下压力补偿驱动装置;主轴组件包括主轴驱动装置和设在主轴驱动装置的旋转轴底端的空心组合磨头;

8.工位平台组件包括设在机架上的x轴平移组件,在x轴平移组件上设有y轴平移组件,在y轴平移组件上设有工位容置座体,在工位容置座体内沿x轴方向设有一个以上的治具组件,沿y轴方向设有一个以上的治具组件,在工位容置座体内还设有导流斗;

9.定位组件包括定位支架,定位支架包括定位底板,在定位底板上设有一个以上的初定位组件和与初定位组件一一对应的二次定位组件,初定位组件包括沿机架的x轴方向设在定位底板上的一条以上的定位杆,在定位杆上放置有可间隔均匀地沿一条直线容纳多块片材的治具架,在定位底板上且位于定位杆的端部设有将治具架固定在定位杆上的锁止夹具;二次定位组件包括固定设在定位底板上的直角定位块,直角定位块包括第一固定限位块和第二固定限位块,在第一固定限位块相对的一侧设有第一活动限位装置;在第二固定限位块相对的一侧设有第二活动限位装置,第一固定限位块、第二固定限位块、第一活动限位装置和第二活动限位装置围成矩形形状;

10.清洗升降组件包括设在机架上的水槽,在水槽沿宽度方向的两侧各设有一套清洗架承板升降装置,在清洗架承板升降装置的活动端设有清洗架承板,在清洗架承板上设有与二次定位组件一一对应的清洗架;清洗架包括前侧板和后侧板,前侧板与后侧板通过拉杆连接形成框架结构,在前侧板和后侧板的底部各设有一个以上的弧形缺口;在前侧板与后侧板之间还设有承托片材的三条以上的小拉杆,在小拉杆上套设有算珠条,算珠条与小拉杆之间间隙配合;

11.自动上下料组件包括设在上下料支架上的一条以上的第一滑轨,在第一滑轨上设有一个以上的第一滑块,在第一滑块上设有平移支架,在上下料支架与平移支架之间设有驱动平移支架沿第一滑轨做往复运动的第一驱动装置;在平移支架上沿竖直方向设有一个以上的第二滑块,在第二滑块上设有第二滑轨,在平移支架与第二滑轨之间设有驱动第二滑轨升降的第二驱动装置,在第二滑轨的底端设有取料架,在取料架上可旋转地设有取料转轴,在取料转轴上设有与二次定位机构对应的吸料组件,一组吸料组件包括两个吸料机构,这两个吸料机构相对于取料转轴的中心线对称布置;在取料架上还设有驱动取料转轴旋转的转轴旋转驱动装置。

12.以上方案,待加工的片材成批地放置在初定位组件的治具架上,自动上下料组件将从治具架上吸取的待加工的片材运送到工位平台组件上的治具组件上,吸料机构归位,工位平台组件移动到主轴机构的下方,主轴机构的组合磨头对片材进行加工,加工完成后,工位平台组件往定位组件一侧移动一定距离,取料转轴一侧的吸料机构从治具架上吸取待加工的片材,取料转轴移动到主轴机构的上方,取料转轴另一侧的吸料机构从治具组件上吸取加工好的片材后,吸取了待加工片材的吸料机构将待加工的片材放置到治具组件上,工位平台组件又回到主轴机构的下方,主轴机构的组合磨头继续对片材进行加工,吸取了加工好了的片材的吸料机构将加工好了的片材放置到清洗升降组件的清洗架上,吸料机构归位,重复以上动作,直至治具架上的片材全部加工完成,此后,清洗架承板升降装置启动将清洗架沉入水槽中对加工好的工件清洗后再将清洗架举升,此时即可将清洗升降组件上的清洗架取走进行后续工序的处理,完成一轮片材的加工。该方案从开始取料到加工再到加工完成后片材的摆放清洗,这些动作均可由机器自身来完成,期间不需要人为操作,该方

案可有效解决现有技术中的抛光机自动化程度低、加工效率低的问题。

13.进一步的,所述磨头下压力补偿组件还包括上固定板支撑杆,上固定板支撑杆的一端与上固定板相连,上固定板支撑杆的另一端与主轴固定板相连;

14.主滑动装置为导柱导套结构,导套固定在主轴支架上,导柱的一端与上固定板相连,导柱的另一端与主轴固定板相连;主升降驱动装置为伺服电缸,伺服电缸的缸体固定在主轴支架上,伺服电缸的推杆与主轴固定板相连;

15.在主轴驱动装置旋转轴的顶端设有高速旋转接头;在主轴驱动装置壳体的底端设有主轴下导柱,在主轴固定板上设有主轴下导套,主轴下导柱与主轴下导套配合;在主轴驱动装置壳体的顶端设有支撑杆连接法兰,在支撑杆连接法兰的顶部设有两条以上的支撑杆,在支撑杆的顶端设有浮动接头法兰,在浮动接头法兰的中心设有浮动接头,在浮动接头法兰上设有一条以上的主轴上导柱,在上固定板上设有主轴上导套,主轴上导柱与主轴上导套配合;下压力补偿驱动装置为气缸,气缸的缸体固定在上固定板上,气缸的推杆与浮动接头相连;

16.在主轴支架上设有电气比例阀,电气比例阀与气缸通过气管相连。

17.以上主轴机构的设置,组合磨头在伺服电缸的驱动下可沿主滑动装置做升降运动,组合磨头由主轴驱动装置驱动做旋转运动;压力补偿组件可防止组合磨头在磨损后对片材的抛光不充分,压力补偿组件的工作原理是:将压力补偿用的气缸设置一个固定的压力值,通过设置电气比例阀,当组合磨头磨损后,组合磨头对片材的压力将下降,这时电气比例阀控制压缩气体对气缸补压,气缸的推杆推出,推杆通过浮动接头、浮动接头法兰、支撑杆、支撑杆连接法兰推动主轴驱动装置沿主轴上导套和主轴下导套向下运动,组合磨头即可重新紧贴片材。

18.进一步的,所述第一活动限位装置包括设在定位底板底部的第一活动限位气缸,在定位底板上设有第一避位孔,在第一活动限位气缸的推杆上设有第一活动限位块,第一活动限位块穿出第一避位孔;第二活动限位装置包括设在定位底板底部的第二活动限位气缸,在定位底板上设有第二避位孔,在第二活动限位气缸的推杆上设有第二活动限位块,第二活动限位块穿出第二避位孔。

19.以上定位组件结构的设置,由于片材需要在治具架上取放顺畅,因此片材与治具架之间必须留有间隙,这就决定了片材在治具架上的定位精度不高,因此片材需要进行二次定位才能上机加工,采用以上固定限位块搭配活动限位块的定位方式,定位精准可靠。

20.进一步的,所述小拉杆的数量为三条,三条小拉杆在前侧板与后侧板之间呈倒置的等腰三角形形状排列;所述清洗架承板升降装置包括滑动装置固定板,滑动装置固定板通过支撑杆固定在机架上,在滑动装置固定板上设有一个以上的滑动装置;

21.滑动装置为直线轴承与导柱组合,直线轴承安装在滑动装置固定板上,导柱与直线轴承配合,在导柱的底端设有下连接板,在导柱的顶端设有上连接板,在上连接板上设有两条以上向下延伸的连接支撑杆,连接支撑杆的下端与清洗架承板相连;在滑动装置固定板上设有升降气缸,升降气缸的推杆与上连接板相连。

22.以上结构,由于清洗架是用来收集加工完成的片材,片材在放置在了清洗架上后就没有了精度的要求,因此设置三条小拉杆即可满足要求;设置直线轴承与导柱组合的滑动装置,直线轴承既能承载一定的径向力,又能使清洗架承板的升降平稳。

23.进一步的,第一驱动装置包括设在上下料支架上的第一齿条,在平移支架上设有第一驱动马达,在第一驱动马达的输出轴上设有第一齿轮,第一齿轮与第一齿条啮合;第二驱动装置包括设在第二滑轨上的第二齿条,在平移支架上设有第二驱动马达,在第二驱动马达的输出轴上设有第二齿轮,第二齿轮与第二齿条啮合。

24.所述取料架为倒u形结构,取料架包括横梁,在横梁的两端均设有向下延伸的转轴支座,在转轴支座的底端设有轴承,取料转轴通过轴承可旋转地设在两个转轴支座之间;

25.吸料机构包括吸嘴固定块,在吸嘴固定块上设有一个以上吸嘴,在吸嘴固定块内设有与吸嘴相通的气道,在吸嘴固定块上还设有贯穿吸嘴固定块且与吸嘴固定块内的气道相通的通气孔,在通气孔内设有气管接头,取料转轴上相邻的吸嘴固定块之间通过气管相通;

26.所述转轴旋转驱动装置包括设在取料架横梁上的第三驱动马达,在第三驱动马达的输出轴上设有主动同步轮,在取料转轴上设有从动同步轮,主动同步轮与从动同步轮之间通过同步带相连,在转轴支座上还设有同步带护罩。

27.以上结构,齿轮齿条结构简单,传动可靠,且齿轮齿条结构适合远距离的传动;吸嘴固定块之间相互连通,便于设置气管对片材真空吸附;采用同步轮同步带的传动方式,传动精准,便于控制。

28.进一步的,在主轴支架上设有主轴防护罩,在主轴防护罩的四周均设有观察窗,观察窗包括框架和安装在框架上的透明板材;在主轴防护罩的顶部设有散热风扇;在主轴支架上还设有操作控制盒组件;在机架上设有整体护罩组件,在整体护罩组件的前侧、右侧和后侧均设有对开式的检修门;在机架的下部设有主电箱;在机架的底部间隔设有可调脚轮和可调支撑。

29.以上结构,设置整体护罩组件可有效保护机器的精密零部件,防止外界的物质影响机器;整体护罩组件可隔绝机器产生的噪音,减小车间的噪声污染;检修门可便于对机器进行检修,提高检修的效率;观察窗可便于观察机器的工作情况,防止发生意外时而看不到机器内部的情况;主电箱与机器的所有用电设备电连接,为用电设备提供电力;操作控制盒组件用来控制机器所有用电设备的运行;设置调节脚轮可调节机架的水平度,保证机器的精度。

附图说明

30.图1为本实用新型的整体结构示意图;

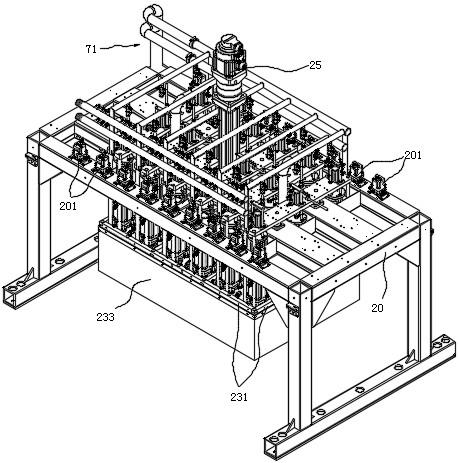

31.图2为本实用新型移除了整体护罩组件后的结构示意图;

32.图3为本实用新型中主轴机构的结构示意图;

33.图4为本实用新型中主轴机构另一个视角的结构示意图;

34.图5为本实用新型中磨头下压力补偿组件的整体结构示意图;

35.图6为本实用新型中单组磨头下压力补偿组件的结构示意图;

36.图7为本实用新型中组合磨头的结构示意图;

37.图8为本实用新型中工位平台组件的结构示意图;

38.图9为本实用新型中工位平台组件另一个视角的结构示意图;

39.图10为本实用新型中定位组件的结构示意图;

40.图11为本实用新型中定位组件另一个视角的结构示意图;

41.图12为本实用新型中初定位组件的结构示意图;

42.图13为图10中a处放大图;

43.图14为图11中b处放大图;

44.图15为本实用新型中清洗升降组件的结构示意图;

45.图16为本实用新型中清洗升降组件另一个视角的结构示意图;

46.图17为本实用新型中自动上下料组件的结构示意图;

47.图18为本实用新型中自动上下料组件另一个视角的结构示意图;

48.图19为本实用新型中抛光液循环系统的结构示意图;

49.图20为本实用新型中真空系统的结构示意图。

具体实施方式

50.下面结合附图和具体实施方式对本实用新型做进一步详细说明。

51.如图1至图20所示,一种全自动片材抛光机,包括机架1,在机架1上设有主轴机构2。

52.如图3至图7所示,主轴机构2包括龙门架式的主轴支架20,在主轴支架20上通过主滑动装置可升降地设有一组以上的磨头下压力补偿组件22,本实施例中,磨头下压力补偿组件22的数量为六组,在磨头下压力补偿组件22的底端设有主轴固定板23。

53.磨头下压力补偿组件22包括上固定板220,本实施例中,主滑动装置为导柱导套结构,导套210固定在主轴支架20上,导柱211的一端与上固定板220相连,导柱211的另一端与主轴固定板23相连。

54.在主轴固定板23与上固定板220之间设有一个以上的可升降的主轴组件24,在上固定板220上设有驱动主轴组件24升降的下压力补偿驱动装置,本实施例中,一组磨头下压力补偿组件22中主轴组件24和下压力补偿驱动装置的数量为三组。

55.主轴组件24包括主轴驱动装置和设在主轴驱动装置的旋转轴底端的空心的组合磨头241,本实施例中,主轴驱动装置为中心出水式的主轴电机240,在主轴电机240旋转轴的顶端设有高速旋转接头242。

56.磨头下压力补偿组件22还包括上固定板支撑杆222,本实施例中,上固定板支撑杆222的数量为四条,分别设置在上固定板220的两端,上固定板支撑杆222的一端与上固定板220相连,上固定板支撑杆222的另一端与主轴固定板23相连;在主轴电机240壳体的底端设有主轴下导柱223,在主轴固定板23上设有主轴下导套224,主轴下导柱223与主轴下导套224配合,本实施例中,主轴下导柱223和主轴下导套224的数量均为四个。

57.在主轴电机240壳体的顶端设有支撑杆连接法兰225,在支撑杆连接法兰225的顶部设有两条以上的支撑杆226,本实施例中,支撑杆226的数量为三条,在支撑杆226的顶端设有浮动接头法兰227,在浮动接头法兰227的中心设有浮动接头2270,在浮动接头法兰227上设有一条以上的主轴上导柱228,在上固定板220上设有主轴上导套229,主轴上导柱228与主轴上导套229配合,本实施例中,主轴上导柱228和主轴上导套229的数量为两个,在主轴上导柱228的顶部设有主轴上导柱连杆2281。

58.本实施例中,下压力补偿驱动装置为气缸221,气缸221的缸体固定在上固定板220

上,气缸221的推杆与浮动接头2270相连,在主轴支架20上设有电气比例阀201,电气比例阀201与气缸221通过气管相连。

59.在主轴支架20上设有驱动主轴固定板23升降的主升降驱动装置;本实施例中,主升降驱动装置为伺服电缸25,伺服电缸25的缸体固定在主轴支架20上,伺服电缸25的推杆与主轴固定板23相连。

60.沿主轴固定板23上表面的边沿设有加强条231;在主轴固定板23的上表面设有纵横交错的加强条;在主轴固定板23的下表面设有防护主轴驱动装置的主轴护罩232和防止抛光液被甩出的透明护罩233。

61.组合磨头241由轴心夹头2140固定在主轴电机240的旋转轴上,组合磨头241包括空心的固定柄2411,固定柄2411包括直身部和锥部,在直身部上设有柔性的直身缓冲环2412,在直身缓冲环2412上设有磨皮2413;在固定柄2411的底部设有柔性的底面缓冲片2414,在底面缓冲片2414上设有毛刷2415。

62.以上设置,主轴电机240可驱动组合磨头241做高速旋转运动,气缸221可推动主轴电机240和组合磨头241做升降运动,伺服电缸25可驱动主轴固定板23上的所有主轴电机240及组合磨头241做升降运动。由于主轴电机240上的组合磨头241经过一段时间的使用后会出现不同程度的磨损,磨损严重的组合磨头241在抛光时由于与片材接触不紧密,因此加工出来的片材将达不到要求,通过设置气缸221和电气比例阀201,当组合磨头241磨损后,组合磨头241对片材的压力将下降,这时电气比例阀201控制压缩气体对气缸221补压,气缸221的推杆推出,推杆通过浮动接头2270、浮动接头法兰227、支撑杆226和支撑杆连接法兰225推动主轴电机240和组合磨头241沿主轴上导套229和主轴下导套224向下运动,组合磨头241即可重新紧贴片材。

63.如图8和图9所示,在机架1上且位于主轴机构2的下方设有工位平台组件3,工位平台组件3沿机架1的x轴方向可滑动地设置。

64.工位平台组件3包括设在机架1上的x轴平移组件,在x轴平移组件上设有y轴平移组件32,在y轴平移组件32上设有工位容置座体33,在工位容置座体33内沿x轴方向设有一个以上的治具组件34,沿y轴方向设有一个以上的治具组件34,在工位容置座体33内还设有导流斗35。

65.x轴平移组件包括沿x轴方向设置的两条以上的x轴滑轨(未示出),在单条x轴滑轨上设有两个以上的x轴滑块(未示出),在x轴滑块上设有平移支架310;x轴平移组件还包括与x轴滑轨平行设置的工位平台平移齿条(未示出),在平移支架310上设有工位平台x轴驱动马达311,在工位平台x轴驱动马达311的主轴上设有工位平台平移齿轮312,工位平台平移齿轮312与工位平台平移齿条啮合,本实施例中,工位平台平移齿条为斜齿条,工位平台平移齿轮312为斜齿轮。

66.y轴平移组件32包括沿平移支架310的y轴方向设置的一条以上的y轴滑轨321,在单条y轴滑轨上设有两个以上的y轴滑块322,工位容置座体33与y轴滑块322相连,在平移支架310上设有与y轴滑轨321平行的工位平台y轴驱动丝杆323和工位平台y轴驱动马达324,工位平台y轴驱动马达324的主轴与工位平台y轴驱动丝杆323相连,在工位容置座体33的底部设有y轴驱动螺母325,y轴驱动螺母325与y轴驱动丝杆323配合。

67.启动工位平台x轴驱动马达311,通过第一齿轮312即可驱动工位容置座体33沿x轴

运动,启动工位平台y轴驱动马达324,通过工位平台y轴驱动丝杆323即可驱动工位容置座体33沿y轴运动。

68.治具组件34为成熟的现有技术,在此不再赘述其具体结构。

69.在工位平台组件3远离主轴机构2的一侧依次设有定位组件4和清洗升降组件5。

70.如图10至图12所示,定位组件4包括龙门式的定位支架40,定位支架40包括定位底板400,在定位底板400上设有一个以上的初定位组件41和与初定位组件41一一对应的二次定位组件42,本实施例中,初定位组件41的数量和二次定位组件的数量均为六个。

71.初定位组件41包括沿机架1的x轴方向设在定位底板400上的一条以上的定位杆411,本实施例中,定位杆411的数量为两条,定位杆411通过单边开口型导向轴支座412固定在定位底板400上,在定位杆411上放置有可间隔均匀地沿一条直线容纳多块片材的治具架43,在定位底板400上且位于定位杆411的端部设有将治具架43固定在定位杆411上的锁止夹具。

72.治具架43包括前侧板431和后侧板432,前侧板431与后侧板432通过三条以上的拉杆433连接形成框架结构,本实施例中,拉杆433的数量为四条,在前侧板431和后侧板432的底部设有与定位杆411配合的弧形缺口434;在前侧板431与后侧板432之间还设有四条小拉杆435,四条小拉杆435在前侧板431与后侧板432之间呈倒置的等腰梯形形状排列,在小拉杆435上套设有算珠条436,算珠条436与小拉杆435之间间隙配合,由于待加工的片材需要在治具架上进行初定位,所以治具架43上的小拉杆435设置了四条,即小拉杆435呈倒置的等腰梯形形状排列,底部设置两条小拉杆435有利于提高定位的精度;小拉杆435通过蝶形螺栓437与前侧板431和后侧板432相连,可方便进行小拉杆435位置的调整,以适应不同尺寸的片材。本实施例中,锁止夹具为推拉快速夹具44。

73.当治具架43上的片材被取完后,需要补充片材,这时需要从定位杆411上将治具架取下,这是个反复的过程,所以设置定位杆411能实现治具架43的快速定位;设置推拉快速夹具44能实现对治具架43快速的紧固与松开;本实施例中的治具架43,算珠条436与小拉杆435之间间隙配合,即算珠条436可以在小拉杆435上旋转,这样片材的取放能更顺畅。

74.由于治具架43上的算珠条436与片材之间存在间隙,所以初定位组件41只能对片材做一个初步的定位,因此在片材上机器加工前还需要进行一次精确的定位。

75.如图13所示,二次定位组件42包括固定设在定位底板400上的直角定位块420,直角定位块420包括第一固定限位块端4201和第二固定限位块端4202,在第一固定限位块端4201相对的一侧设有第一活动限位装置421;在第二固定限位块端4202相对的一侧设有第二活动限位装置422,第一固定限位块端4201、第二固定限位块端4202、第一活动限位装置421和第二活动限位装置422围成矩形形状;

76.如图14所示,第一活动限位装置421包括设在定位底板400底部的第一活动限位气缸4211,在定位底板400上设有第一避位孔4210,在第一活动限位气缸4211的推杆上设有第一活动限位块4212,第一活动限位块4212穿出第一避位孔4210;第二活动限位装置422包括设在定位底板400底部的第二活动限位气缸4221,在定位底板400上设有第二避位孔4220,在第二活动限位气缸4221的推杆上设有第二活动限位块4222,第二活动限位块4222穿出第二避位孔4220。

77.在第二活动限位块4222与第二固定限位块端4202相对的面上开设有避位凹槽

42220,设置凹槽能减少接触的面积,提高定位的精度。

78.在定位底板400上,且在第一固定限位块端4201、第二固定限位块端4202、第一活动限位块4212和第二活动限位块4222所围成的矩形空间内设有柔性保护垫(未示出),在保护垫上开设有气槽(未示出),在定位底板400上开设有与气槽相通的气孔(未示出),在气孔上通过模具快速水嘴44设有气管接头,相邻的气管接头之间通过气管相通。

79.通过设置固定的直角定位块420,二次定位组件42就有了定位基准,再通过设置活动的第一活动限位装置421和第二活动限位装置422对片材的推动,使片材靠向直角定位块420,即可实现片材的精确定位,与现有技术中的定位方式相比,本方案定位精准。

80.如图15所示,清洗升降组件5包括设在机架1上的水槽50,在水槽50沿宽度方向的两侧各设有一套清洗架承板升降装置51,在清洗架承板升降装置51的活动端设有清洗架承板52,在清洗架承板52上设有与二次定位组件42一一对应的清洗架53。

81.清洗架承板升降装置51包括滑动装置固定板510,滑动装置固定板510通过支撑杆511固定在机架1上,本实施例中,滑动装置固定板510的一端固定在定位支架40上,滑动装置固定板510的另一端通过两条支撑杆511固定在机架1上。

82.在滑动装置固定板510上设有一个以上的滑动装置,滑动装置为直线轴承512与导柱513组合,本实施例中,一套清洗架承板升降装置51包括两条导柱513和四个直线轴承512,其中两个直线轴承512安装在滑动装置固定板510上,另外两个直线轴承512安装在机架1上,导柱513与直线轴承512配合,在导柱513的底端设有下连接板514,在导柱513的顶端设有上连接板515,在上连接板515上设有两条以上向下延伸的连接支撑杆516,本实施例中,连接支撑杆516的数量为四条,连接支撑杆516的下端与清洗架承板52相连;在滑动装置固定板510上设有升降气缸517,升降气缸517的推杆与上连接板515相连。启动升降气缸517即可实现清洗架承板52的升降。

83.在滑动装置固定板510靠水槽50的一侧设有凸台5101,在凸台5101上设有定位孔5100,在清洗架承板52上设有定位销5102,当清洗架承板52的顶面与滑动装置固定板510的底面接触时,定位销5102插入定位孔5100中。设置定位孔和定位销能使清洗架53的定位更准确,有利于片材的放置。

84.在清洗架承板52上开设有过水孔520;在清洗架承板52沿长度方向的底部两侧设有加强方钢条521。过水孔520能减小清洗架承板52升降时的阻力,且能让清洗液形成水流,对片材进行冲洗。由于清洗架承板52较长,且清洗架承板52上需要承载很多片材,这就有可能使清洗架承板52发生形变而变形,设置加强方钢条521能防止清洗架承板52弯曲变形。

85.在清洗架承板52上设有一条以上的定位杆,本实施例中,定位杆的数量为两条,定位杆通过单边开口型导向轴支座固定在清洗架承板52上,清洗架53放置在定位杆上;在清洗架承板52上且位于定位杆的端部设有将清洗架固定在定位杆上的锁止夹具。本实施例中,锁止夹具为推拉快速夹具。

86.清洗架53的结构与治具架43的结构相似,不同之处在于清洗架53上的小拉杆数量为三条,三条小拉杆在前侧板与后侧板之间呈倒置的等腰三角形形状排列,这是因为清洗架是用来放置已经加工完成的片材,片材只需要放置在清洗架上即可,没有定位精度要求,只设置三条小拉杆能简化清洗架的结构,降低成本。

87.在水槽50的底部中间位置设有排水漏斗501,在排水漏斗501的底部设有球阀502。

88.在机架1上位于定位组件4和清洗升降组件5的上方设有上下料支架106,在上下料支架上设有自动上下料组件6。

89.如图17、图18所示,自动上下料组件6包括设在上下料支架106上的一条以上的第一滑轨611,在第一滑轨611上设有一个以上的第一滑块612,本实施例中,第一滑轨611的数量为两条,在单条第一滑轨611上设有两个第一滑块612。

90.在第一滑块612上设有平移支架62,在上下料支架106与平移支架62之间设有驱动平移支架62沿第一滑轨611做往复运动的第一驱动装置;本实施例中,第一驱动装置包括设在上下料支架106上的第一齿条631,在平移支架62上设有第一驱动马达630,在第一驱动马达630的输出轴上设有第一齿轮(未示出),第一齿轮与第一齿条631啮合。

91.在平移支架62上沿竖直方向设有一个以上的第二滑块622,在第二滑块622上设有第二滑轨621,本实施例中,第二滑轨621的数量为两条,在两条第二滑轨621的顶端设有滑轨连接块623,在单条第二滑轨621上设有两个第二滑块622。

92.在平移支架62与第二滑轨之间设有驱动第二滑轨621升降的第二驱动装置,本实施例中,第二驱动装置包括设在第二滑轨621上的第二齿条641,在平移支架62上设有第二驱动马达640,在第二驱动马达640的输出轴上设有第二齿轮(未示出),第二齿轮与第二齿条641啮合。齿轮齿条传动,结构简单,传动可靠。本实施例中的第一驱动马达630和第二驱动马达640均选用伺服电机;第一齿条631和第二齿条641均为斜齿条;第一齿轮和第二齿轮均为斜齿轮。斜齿轮齿条能消除传动间隙、传动刚度高、输出扭矩大、定位精度易于保证。

93.在第二滑轨621的底端设有取料架65,在取料架65上可旋转地设有取料转轴66,本实施例中,取料架65为倒u形结构,也可称之为龙门架结构,取料架65包括横梁651,在横梁651的两端均设有向下延伸的转轴支座652,在转轴支座652的底端设有轴承,取料转轴66通过轴承可旋转地设在两个转轴支座652之间。该方案结构稳定,取料转轴66通过轴承设在转轴支座652之间能减小旋转时的阻力;取料转轴66为空心结构,在取料转轴66的一端设有旋转气管接头661,取料转轴66的另一端封闭,设置旋转气管接头661能防止气管缠绕。

94.在取料转轴66上设有与二次定位组件42对应的吸料组件,一组吸料组件包括两个吸料机构67,这两个吸料机构67相对于取料转轴66的中心线对称布置;吸料机构67包括吸嘴固定块670,在吸嘴固定块670上设有一个以上吸嘴671,本实施例中,吸嘴671的数量为两个,在吸嘴固定块670内设有与吸嘴671相通的气道,在吸嘴固定块670上还设有贯穿吸嘴固定块670且与吸嘴固定块670内的气道相通的通气孔(未示出),在通气孔内设有气管接头,取料转轴66上相邻的吸嘴固定块670之间通过气管相通。以上结构能可靠吸附片材,且相邻的吸嘴固定块670之间可以串联连接,便于气管的布置。

95.在取料转轴66上且位于两个相对的吸料机构67之间设有喷嘴68。设置喷嘴68可吹出气体,清除片材上的抛光液。

96.在取料架65上还设有驱动取料转轴66旋转的转轴旋转驱动装置69,转轴旋转驱动装置69包括设在取料架65横梁上的第三驱动马达691,在第三驱动马达691的输出轴上设有主动同步轮692,在取料转轴66上设有从动同步轮693,主动同步轮与从动同步轮之间通过同步带694相连,在转轴支座652上还设有同步带护罩(未示出)。以上结构,结构简单,驱动和传动精准。

97.该方案可以实现沿x轴方向的水平往复运动;实现沿z轴方向的升降运动;实现沿

取料转轴66的旋转运动,两个吸料机构67可以分别实现待抛光片材的进料和已抛光好片材的下料,且以上两个动作在吸料组件的一个往返行程中即可实现,取料转轴66上又设有多个吸料组件,一次能运送多片片材,结构简单,效率高。

98.为保证加工的质量,本实用新型还配备了抛光液循环系统7和真空系统8,如图4和图19所示,抛光液循环系统7包括设在主轴支架20顶部的上分流管组71和设在主轴支架20底部的下分流管组72,上分流管组71包括上分流主管和与上分流主管相连的多条上分流支管,在上分流支管上设有球阀,球阀与高速旋转接头242通过水管相连;下分流管组72设在主轴固定板23的底部且延伸到每一个组合磨头241的侧上方,在下分流管组72上设有数量超过组合磨头数量的竹节管721;保证至少一个组合磨头241的侧上方都设有一根竹节管721,以上设置,在抛光时,既可以通过组合磨头241的中心提供抛光液,又可以通过竹节管721从外部提供抛光液,能充分保证抛光液的供给,提高抛光的效果。

99.抛光液循环系统还包括抛光液圆桶73,在抛光液圆桶73上设有过滤组件和循环泵77,过滤组件包括设在抛光液圆桶73侧部的过滤器安装部740,过滤器安装部740与抛光液圆桶73相通,在过滤器安装部740内设有精过滤器741,在精过滤器741内设有粗过滤器742。

100.在过滤器安装部740上还设有防止杂物堵塞粗过滤器742的刮刷装置75,刮刷装置75包括设在过滤器安装部740上的推拉气缸750,在推拉气缸750的推杆上设有毛刷751;本实施例中,毛刷751通过毛刷固定板752与推拉气缸750的推杆相连,为保证毛刷运动的精度,在过滤器安装部740上还设有第二导柱753,在毛刷固定板76上设有第二导套754,第二导柱753与第二导套754配合。以上结构,由于使用过后的抛光液中会含有刷毛等杂质,需要过滤后才能使用,另外杂质会堵塞粗过滤器742的过滤孔,所以需要设置刮刷装置75来反复刮刷粗过滤器742的底面,防止过滤孔堵塞。

101.循环泵77的出水口与上分流管组71和下分流管组72相通,导流斗501的出水口与粗过滤器742通过出水管79相通。

102.如图20所示,真空系统8包括设在反面抛光机架1上的第一真空罐81和第二真空罐82,第二真空罐82设在第一真空罐81的正下方,第一真空罐81的底部和第二真空罐82的顶部相通,第一真空罐81的顶部设有真空源接头83,在第一真空罐81的侧壁设有第一管路84,第一管路84上与治具组件34之间通过气管相连,在第一真空罐的顶部设有第一气管接头810,在第二真空罐82的顶部还设有第二气管接头820,第一气管接头810与第二气管接头820之间通过气管(未示出)相连形成第二管路,在第二真空罐82的底部设有排水管路85,排水管路85与粗过滤器742相通。

103.将真空源接头83接上真空源后,第一真空罐81和第一管路84内会形成负压,吸附片材,然而在工作时,治具组件34上的研磨液也有可能被吸到第一真空罐81中,设置了第二管路后,第二真空罐82内也会形成负压,可将第一真空罐81内积的抛光液吸入第二真空罐82中,再从第二真空罐82底部的排水管路85经粗过滤器742流回抛光液圆桶73中,这样抛光液就不会进入到真空源处,能有效保护真空泵。

104.在机架1上以主轴机构2为对称中心,在机架1的另一侧对称设置另外一组工位平台组件3、定位组件4、清洗升降组件5、上下料支架106和自动上下料组件6。

105.当主轴机构2一侧的定位组件4上的片材被加工完成后,往定位组件4上补充待加工的片材需要一定的时间,将清洗升降组件5上已加工好的片材取走也需要一定的时间,这

段时间主轴机构2是空闲的,以上设置后,可以充分利用这段空闲时间,让主轴机构2继续工作,同时主轴机构2另一侧的工位平台组件3、定位组件4、清洗升降组件5、自动上下料组件6协同合作,继续加工片材,这一设置可进一步提高加工的效率。

106.如图1所示,在主轴支架20上设有主轴防护罩91,在主轴防护罩91的四周均设有观察窗910,观察窗910包括框架和安装在框架上的透明板材;在主轴防护罩91的顶部设有散热风扇;在主轴支架20上还设有操作控制盒组件;在机架1上设有整体护罩组件92,在整体护罩组件92的前侧、右侧和后侧均设有对开式的检修门920;在机架1的下部设有主电箱;在机架1的底部间隔设有可调脚轮93和可调支撑94。设置检修门可方便对机器进行调试检修;观察窗采用透明板材,采光好,便于观察机器的工作情况。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1