微粒涂布设备及方法与流程

本发明涉及一种涂布微粒、尤其是粉末介质微粒的设备及方法,能够减少设备的寄生涂层。

背景技术:

1、粉末材料可用于许多技术领域,例如粉末冶金、化学工业、半导体工业、染料工业、化妆品工业、纺织工业、医药以及燃料或电池等领域。就此而言,在使用中,例如在加工过程中或电池长期工作中,材料微粒可以作为单个微粒发挥其特性,它们具备特定的功能,不会例如相互结块成上层结构,也不会发生不希望的相互作用并随之改变其特性,因此通常实施微粒涂布。除了湿化学涂布工艺,还会利用各种干法涂布工艺。为此,应对厚膜涂布和薄膜涂布加以区分。例如,薄膜涂布采用了化学气相沉积(chemical vapour deposition—cvd)、原子层沉积(atomic layer deposition—ald)和物理气相沉积(physical vapourdeposition—pvd)工艺。ald工艺的缺点是涂布率不高,涂布材料选择有限,材料供应困难昂贵。另外,成层常因过程而受嵌入的碳氢化合物污染,在早期阶段特别是由于频繁出现的岛状生长模式(volmer-weber-wachstum)而聚结,导致不均匀层或局部变化的层厚分布,时常存在缺陷。为此所需的涂布系统面积取决于标称目标层厚。

2、在此情形下,可以采取各种方式提供待涂布的微粒。待涂布的微粒可以存在于一种容器底部的流化床中,其中通过移动容器,例如缓慢转动容器或摇动容器,或通过其他外力,例如搅拌器或压电致动器,使微粒保持运动。此类设备例如参阅专利文献us 4,940,523a和wo 2006083725 a2。然而,难以实现均匀全方位地涂布微粒。另外,在粉末介质具有相应较宽粒度分布的情况下,层厚控制或层厚累积不甚明确—特别是相比几微米到几十或几百微米大小的微粒而言。一个工艺批次内的层厚可能因诸多因素而各异。此外,微粒在涂布过程中相互作用,例如相互摩擦。因此,尤其利用了将待涂布微粒转移到湍流中的方法,其中微粒大体分离并通过涂布材料云雾。这种方法例如参阅专利文献de11201200580t5。

3、其他方法中是将微粒单独送入涂布室。例如,专利文献de 102019134531 a1中的涂布装置具有带内壁且旋转对称的中空腔室、涂布源和微粒给料器。腔室轴线垂直,即取重力方向。微粒给料器将待涂布的微粒引入腔室内部,加速微粒,使微粒沿腔室内壁在围绕腔室旋转轴的路径上运动,从而压靠到腔室内壁上。微粒进入腔室时发生旋转对称偏转,这会导致微粒先前的水平速度转变为大体垂直的速度。在腔室本身中,微粒基本上受重力加速度,主要沿腔室轴线的方向运动。涂布源基本上将涂布材料例如作为蒸汽云雾沿着腔室轴线方向发射到腔室内部,其中涂布材料与腔室内壁相接触。

4、这种方案的缺点是引入腔室的涂布材料仅在极度有限的范围内用于涂布微粒,因为特别是在高度经济的电子束诱导蒸发的情况下,蒸发率最高的区域在腔室中间延伸,即沿着腔室轴线延伸,而待涂布的微粒则仅在腔室内壁上运动。另外,待涂布的微粒在微粒进入腔室与微粒离开腔室之间的运动路径相对较短,从而只有很小的工艺窗用来调整例如层厚。由于微粒仅通过一次运动路径,因此可达到的层厚也有限,并且只能沉积一种涂布材料。另外,亚微米范围或个位数微米范围大小的微粒只能涂得极薄。另一显著缺点是涂布期间出现的室壁寄生涂层,即微粒沿其运动的内部空间不理想地受到特殊材料覆盖。一方面,工艺寿命受到严重限制,因为微粒可能因形态或形貌缺陷而从其专用轨迹严重偏转或散射,另一方面,粉末介质(即待涂布或已涂布的微粒)会遭遇爆裂的层状细丝或相应碎片的污染。腔室内壁的寄生涂层会缩短使用寿命,提高了涂布装置的维护要求。此外,由于腔室的设计和涂布源在腔室中的排列,不可能直接看到涂布源,这会加剧工艺控制和长期稳定性的难度。由于蒸发空间(即腔室内部空间)需要遮蔽,泵送措施或泵站的设计效率低下。

5、专利文献de 1295956 a描述了一种涂布装置,包括旋转的锥形中空体和涂布源(热蒸发器或热棒,其中通过电子束蒸发材料)。通过旋转离心力,使待涂布的微粒从中空体下端的入点沿中空体内壁运动到中空体上端的出点,微粒在出点落入槽道并自此引出或重新引导到入点。

6、专利文献ep 0855452 a1公开了一种用钛涂布半导体衬底的等离子体处理设备。该处理设备包括带有晶圆支架和供气机构(喷头)的腔室。晶圆表面反应后,真空泵使工艺气体经泵道排出。本文描述了清洁室壁上不理想涂层的各种方法。这样可以整体上采用干法清洁工艺来清洁腔室,即供应相应的蚀刻气体或产生含有相应高能等离子体微粒的清洁等离子体。其他变型方案中,打开腔室,采用湿法清洁来清洁至少部分腔室。

技术实现思路

1、有鉴于此,本发明目的是提出一种涂布微粒的涂布系统及方法,能够减少现有技术中的缺点。

2、为了达成上述目的,本发明提供了一种根据独立权利要求所述的涂布微粒的涂布设备及方法。本发明的有利技术方案参阅从属权利要求。

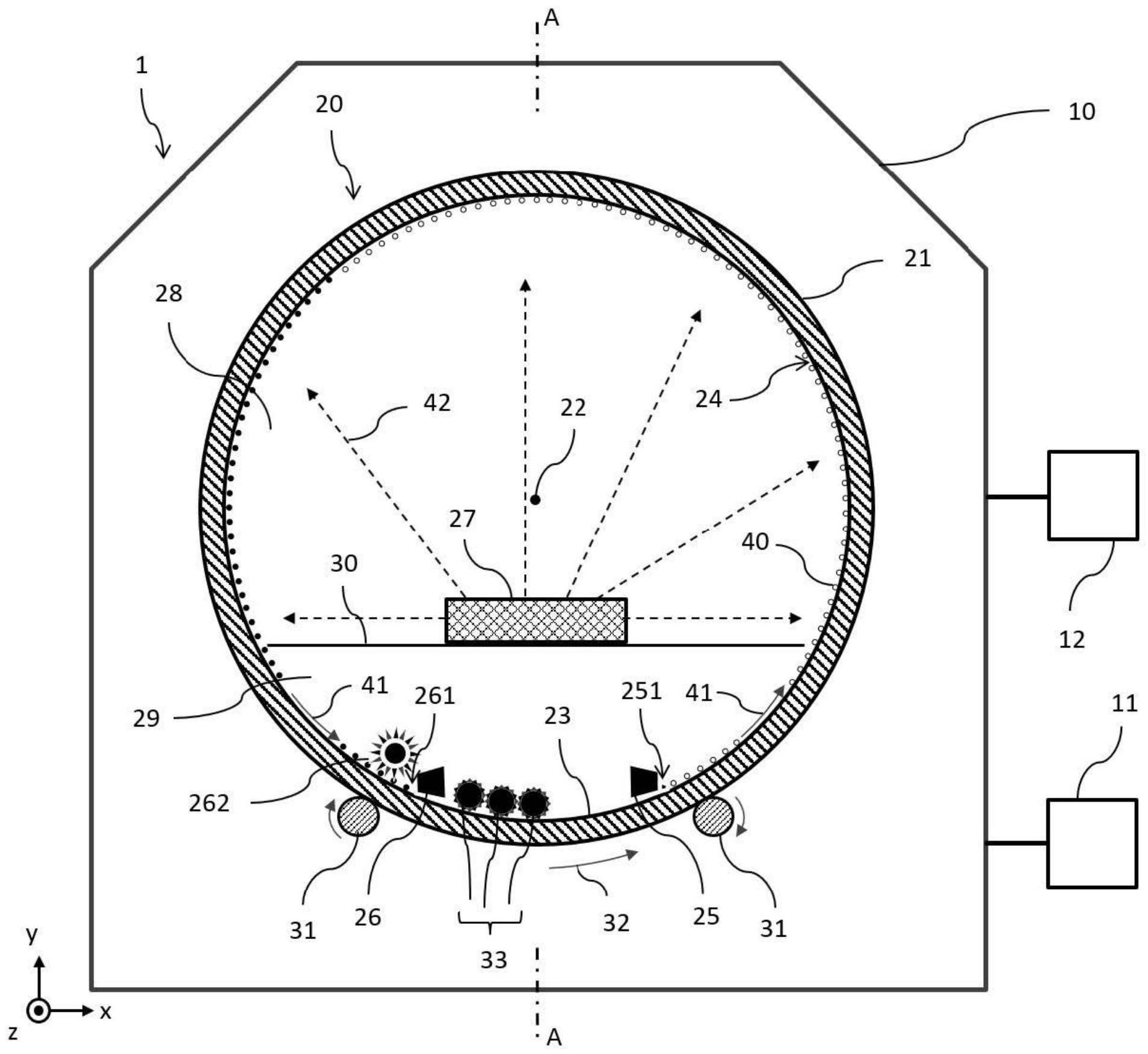

3、本发明第一方面涉及一种涂布微粒的涂布设备。所述涂布设备包括涂布室和布置于涂布室中的涂布装置。涂布室设计为可以抽空或提供限定的气氛,例如惰性气体。借此,该气氛与周围大气隔绝并连接至泵送系统和至少适于使涂布室通风的供气系统。

4、涂布装置包括含(虚拟)轴线的中空体、微粒源、微粒槽、至少一个涂布源、旋转装置和清洁装置。

5、中空体内壁在入粒点与出粒点之间围绕中空体轴线形成平滑的微粒轨迹。这意味着,微粒轨迹描绘为一阶导数连续的曲线。换言之,形成微粒轨迹的中空体内壁不带转角或边棱,但可以呈结构化或轮廓化。借此,中空体内壁在横向于中空体轴线的横截面中可以尤呈圆形或椭圆形。然而,中空体也可呈其他形状,只要形成微粒轨迹的中空体内壁区域满足上述条件即可。在基本形式中,中空体沿其轴线可以具有不同形状。中空体可以是直圆柱,其中直径与长度之比可以取任意值,但应适用于涂布工艺。借此,细环和中空长柱皆可作为实施方案。但其他实施方案中,中空体也可呈圆锥形状,即中空体直径沿轴线渐缩。一些实施方案中,中空体可以关于其沿轴线的延伸度在一侧闭合,即例如圆柱体或圆锥体或半球体在一侧闭合或者沿轴线呈钟形或杯形。中空体也可以由可变形材料形成,在微粒轨迹之外也可呈现任何形状。这种可变形材料例如是由橡胶或金属或塑料膜制成的环带,不同区域内的材料形状分别由相应的导向装置限定。

6、微粒轨迹优选为中空体内壁的分区,该分区可指横向于轴线的横截面中的内壁圆周和/或内壁沿轴线的延伸范围。微粒轨迹即可由圆段、整圆或螺旋形成,其中也可以途经多圈整圆。此外,微粒轨迹的直线段与曲线段也可以相互连接,只要所得的微粒轨迹满足上述条件即可。“微粒轨迹”是待涂布微粒在中空体内的入粒点与出粒点之间沿着中空体内壁运动的轨迹。

7、中空体内部可以布置有涂布设备的其他组件,使得只有一部分中空体内腔可以用作气体空间。此类其他组件也可以包含中空体轴线。“气体空间”应理解为中空体内未填装涂布装置组件的空间。气体空间可以作为一个闭合的空间区域,也可以作为多个彼此分开的空间区域。

8、微粒源适于在微粒入口处将微粒引入中空体,使得微粒在微粒轨迹上运动。可以采用现有技术中公知的各种装置作为微粒源。一些实施方案中,微粒源适于为微粒提供运动冲量,使得待涂布的微粒相对于中空体在微粒轨迹上运动到出粒点。微粒在微粒轨迹上的最大速度可以例如介于1m/s到20m/s或1m/s到30m/s的范围内。当微粒已经处于微粒轨迹上时,也可以在稍后的时刻为微粒提供运动冲量。微粒槽适于微粒通过微粒轨迹之后在出粒点处接纳微粒并将微粒引出中空体。微粒槽可以设计为完全被动地接纳微粒,或者微粒槽可以包括支持从中空体内壁接纳微粒的特殊装置。

9、至少一个涂布源中的每个涂布源布置于中空体之内,并适于使涂布材料沿垂直于中空体轴线的方向发射,使得涂布材料在包含至少一部分微粒轨迹的涂布区中与中空体内壁相接触。“垂直于中空体轴线”包括偏离垂线±10°。涂布源便直接对准中空体内壁,并基本上在中空体轴线的径向平面内而非沿着中空体轴线发射涂布材料。当然,本领域技术人员清楚的是,从涂布源出现的涂布材料在中空体内部(即在中空体的气体空间中)散布成材料云雾,涂布材料的粒子也偏离径向平面进行运动。然而,涂布源布置为使得发射涂布材料的主要运动方向垂直于中空体轴线。至少一个涂布源可以设计为点源或线源、旋转源或其他活动源,并且可以是任何类型的粒子源。优选地,至少一个涂布源中的至少一种是pvd源,例如热蒸发源、电子束或激光束蒸发源(其中将涂布材料蒸发、半升华或升华)或溅射靶。可以考虑各种材料作为涂布材料,例如金属、合金、半导体、金属氧化物、碳化物、氮化物、金属陶瓷、硫化物、硒化物、碲化物等。但本技术中,术语“涂布材料”还应理解为用于化学反应的起始材料,其产物则是用来涂布微粒的实际材料。至少一个涂布源发射的起始材料可以相互反应或与涂布室内气氛中存在的气体或气体组分反应。

10、涂布设备的涂布区是中空体区域,在该区域内,在涂布设备运行期间,发射的涂布材料存在于气体空间中,与中空体内壁和待涂布微粒相接触。该区域可以是中空体的整体气体空间或只是其一部分气体空间。涂布区又可称为工艺区、工艺窗或涂布窗。

11、中空体内部并非涂布区并邻接中空体内壁的区域称为非涂布区。在非涂布区中,在涂布设备运行期间,基本上未将任何涂布材料施加到待涂布微粒和中空体内壁上。一些实施方案中,例如,微粒源和微粒槽布置于非涂布区中。

12、旋转装置适于使中空体绕其轴线转动。如果中空体或其部分区域实施为环带,则由环带运动实现中空体或至少其部分区域的旋转,由此该运动不必是实际意义上关于中空体轴线的旋转。一些实施方案中,旋转装置适于使中空体在微粒走向上转动。旋转装置可以通过现有技术中公知的任何装置来实现。旋转可以连续,也可以随时间变化,转速介于每分钟零(0)转到几千转的范围内,其中值0(零)最多占用有限的时间。优选地,中空体旋转的速度小于微粒在微粒轨迹上运动的最大速度。旋转装置优选地作用于中空体外侧。

13、清洁装置相对于中空体静止地布置于中空体内部,并适于从中空体内壁清除附着的涂布材料。优选地完全清除附着的涂布材料,但也可以仅部分清除附着的涂布材料。清洁装置布置于微粒轨迹之外的中空体非涂布区中,例如在微粒轨迹方向上布置于微粒槽下游。可以采用现有技术中公知的各种装置作为清洁装置,其中通过机械方式清除附着的涂布材料,例如借助于刷、辊、压轮、喷砂或干冰射束,或者通过物理或化学蚀刻过程清除附着的涂布材料,例如激光烧蚀、离子束蚀刻、等离子蚀刻或湿化学蚀刻。尽管清洁装置布置成相对于中空体静止,从而它在涂布设备运行期间的一定时刻清洁旋转中空体内壁圆周的限定分区,但清洁装置也可以布置成例如可沿中空体轴线移动,使得该清洁装置在不同的时刻例如沿其轴线清洁中空体内壁的不同分区。涂布装置也可以包括多个清洁装置,这些清洁装置沿中空体圆周相继作用于中空体内壁和/或沿中空体轴线相互错置地作用于中空体内壁。除了中空体内壁上附着的涂布材料(又称为寄生涂层),清洁装置还可以清除中空体内壁上附着的微粒。清洁装置的类型和尺寸以及清洁装置的数目与涂布材料的类型和至少一个涂布源的涂布率以及中空体内壁的寄生覆盖度相互匹配。

14、本发明涂布设备的每个组件由适于相应组件功能的材料制成。例如,涂布室可以由不锈钢制成,而中空体例如也可以由不锈钢制成,但还可以由陶瓷、铜、钢、铝、铬等其他材料制成,或者由橡胶带或薄膜带等可变形材料、柔性玻璃或含不同材料的不同层的层系统制成。例如,由不锈钢制成的中空体的内壁可以镀上一层碳(类金刚石碳—diamond likecarbon,dlc;类石墨碳—graphite like carbon,glc)、氮化钛或氮化铬、碳化钛、碳化铬或铬或钼等硬质材料,支持剥除寄生涂层。这同样适用于其他组件,例如微粒源、微粒槽、涂布源或其部件或者清洁装置。

15、本发明涂布设备与现有技术相比具有许多优点。一方面,涂布区中微粒轨迹上的微粒被涂布源发射的涂布材料压靠到中空柱体的内壁上。微粒相对于中空体旋转的不同速度导致微粒随时间变化的旋转运动,实现了统计来说几乎各侧均匀的微粒涂布。另外,能够实现微粒的良好分离,减少了单个微粒受到其他微粒遮蔽。通过这样布置涂布源,使得主要垂直于中空体轴线向中空体内壁的方向发射涂布材料,微粒在其微粒轨迹上始终通过涂布材料表面覆盖密度最高的区域,故为沉积率最高的区域。这样微粒上沉积材料的层厚可能更厚,或微粒在微粒轨迹上的速度可能更高,这与微粒通过涂布装置的吞吐量更高相关。所述涂布设备的另一重要优点是,清洁装置可以从中空体内壁连续清除寄生涂层。这样不仅延长了涂布装置的使用寿命,即涂布装置的可用时长,而且还增强了涂层在使用期间的稳定性和品质。另外,一些实施方案中,可以直接了解涂布过程中发生的情况以及涂布装置组件(例如清洁设备)的运行。

16、借助所述涂布设备,可以对例如金属、合金、陶瓷、玻璃、塑料、碳或碳化合物等不同材料制成的微粒进行涂布。微粒的尺寸和形状也几乎不限,特别是可以涂布尺寸在小于0.5微米范围内的微粒。

17、一些实施方案中,涂布装置包括多个涂布源,即至少两个涂布源,其中不同的涂布源在涂布材料和/或其微粒源类型或设计(点源或线源、静源或动源)方面可以不同或者也可以相同。不同的涂布源布置为使得它们分别相对于微粒轨迹的不同部分区域发射其涂布材料,即发射到不同的涂布区,由此不同的涂布区可以在空间上彼此分开或者也可以部分重叠。不同的涂布区可以相对于中空体的圆周布置在横向于中空体轴线的横截面中和/或相对于中空体沿中空体轴线的延伸范围布置。

18、利用这种实施方案,在涂布源具有相同涂布材料的情况下,即使微粒轨迹长度很短,最多覆盖中空体内壁圆周一圈,涂层厚度也可以增加,因为待涂布的微粒运动通过多个涂布区。在涂布源具有不同涂布材料的情况下,层列(所谓的多层)可以沉积到微粒上。这两种情况下,当使用适当的涂布源参数(例如温度、密度、发射率等)时,也可以产生具有组成梯度或其他特性(如密度、电导率等)的层。

19、一些实施方案中,中空体的内腔中布置有一个或多个分隔壁。这些分隔壁几乎延伸至中空体内壁,如上所述,当分隔壁例如布置于不同的涂布源之间或者分成一个或多个涂布区和非涂布区,则将中空体的内腔分成多个涂布区。分隔壁用于限制涂布源所发射的涂布材料扩散。另外,这些分隔壁还能让不同的压力区域彼此分开。另外,可以在中空体内部(例如非涂布区)布置额外的分隔壁,让不同的压力区域或不同的工作区域彼此分开,例如带有微粒槽的区域和带有清洁装置的区域。

20、这样就能减少或避免各个涂布区之间或者一个或多个涂布区与非涂布区之间或者非涂布区内的不同工作区域之间的交叉污染。

21、一些实施方案中,中空体轴线水平延伸。这包括与水平面±10°的偏差。其他实施方案中,中空体轴线在空间中呈现任何其他倾斜角度。该倾斜角度相对于水平面可以例如为+30°或-30°。

22、一些实施方案中,中空体在横向于轴线的横截面中呈圆形。为此,特别容易实现中空体的旋转。

23、一些实施方案中,中空体的横截面在中空体沿其轴线的长度上横向于轴线呈现形状和/或尺寸变化。这种变化可以连续或渐进,只要满足上述微粒轨迹条件即可。例如,中空体可以仅在一侧开口,可以是一侧开口的柱体或半球体或杯体等。然而,中空体也可以在两侧开口,而一个开口可以大于另一个开口。

24、一些实施方案中,中空体在其沿轴线的横截面的一端或两端具有边缘区,边缘区自中空体的外围区朝向轴线方向延伸但未延伸到轴线。该边缘区可以从中空体的外周区开始朝轴线方向延伸,与外周区互成大于0(零)且小于或等于170°、例如小于或等于90°的角度。该边缘区就形成中空体的凸起边缘,减小了中空体在其所处相应侧上的开口。边缘区本身可以呈笔直或弯曲,并且可以呈倒圆,即弯曲,或者以转角过渡到中空体的外周区中。

25、一些具体实施方案中,边缘区的至少一部分与中空体的其他部分电绝缘。与中空体其他部分电绝缘的边缘区部分可以在横向于轴线的横截面中延伸过边缘区整个外周,或者也可以仅存在于某段外周中。另外,与中空体其他部分电绝缘的边缘区部分可以在沿轴线的横截面中延伸过边缘区整个宽度,即在整个材料宽度上延伸,或者也可以仅存在于某段宽度上。此外,与中空体其他部分电绝缘的边缘区部分可以延伸过边缘区整个长度或仅存在于某段长度上,该长度代表从中空体外周区的外侧伸出的边缘区延伸度。彼此电绝缘的中空体部分(例如边缘区和外周区)可以在涂布设备运行期间承受不同的电势。

26、一些实施方案中,涂布装置还包括微粒加速装置。该微粒加速装置以相对于中空体静止的方式布置于中空体内部,并适于使中空体内腔中的微粒在其微粒轨迹上相对于中空体的路径速度加速。这样例如有利于微粒离开微粒源时获得运动冲量极低的情况,或者微粒已经在其微粒轨迹上失去部分运动冲量的情况。微粒加速装置优选地布置于涂布装置的非涂布区中。

27、另外,涂布装置还可以包括多个上述组件,例如多个微粒源或多个微粒槽,它们可以沿中空体外周和/或沿中空体轴线相互错置。

28、所述涂布设备可以包括其他组件。例如,涂布设备可以包括一个或多个温控装置,其适于将涂布室和/或中空体和/或涂布源和/或其他组件至少局部加热或冷却到预定温度。涂布材料的温度和/或中空体内气体空间的温度进而微粒和/或中空体的温度可以影响微粒涂层的数量和质量。另外,所述涂布设备可以具有一个或多个电压源或电流源,其适于使涂布设备的各个组件至少局部承受限定的电势,例如中空体。此外,所述涂布设备可以具有微粒回馈装置,其适于将进入涂布区时未达所需速度或进入微粒槽时尚未具有所需涂层厚度的微粒回馈到微粒源。

29、另外,所述涂布设备还可以包括多个上述涂布装置。

30、本发明另一方面涉及一种使用本发明涂布设备来涂布微粒的方法。借此,本发明方法首先包括如下步骤:提供上述涂布设备,其涂布装置具有中空体、微粒源、涂布源和清洁装置。所述方法还包括如下步骤:将来自微粒源的微粒引入涂布装置的中空体并在微粒轨迹上引导微粒;从涂布装置的涂布源发射涂布材料;使中空体绕其轴线旋转;以及由清洁装置从中空体内壁清除附着的涂布材料。除了提供涂布设备的步骤,其他上述步骤在涂布设备运行期间同时进行,即在执行所述方法的过程中同时进行。在所述方法中,将待涂布的微粒从微粒源引入到微粒轨迹上,微粒轨迹由至少一部分中空体内壁形成,在该微粒轨迹上引导微粒通过涂布装置的涂布区。微粒在其微粒轨迹上的运动速度大于中空体内壁的路径速度,这是中空体绕其轴线转动的结果。同时,在转动的中空体的另一区域,即非涂布区,从中空体内壁清除寄生涂层,即中空体内壁附着的涂布材料。

31、利用本发明方法,一方面微粒涂层在厚度、质量和均匀性方面得到改善,另一方面涂布装置的使用寿命和涂布过程的长期稳定性得以增强。

32、一些实施方案中,涂布源将涂布材料基本上垂直于中空体轴线发射到涂布区中,使得微粒在其微粒轨迹上穿过涂布率最高的区域。

33、一些实施方案中,微粒在其微粒轨迹上基本上围绕中空体轴线引导,而基本上不沿着中空体轴线引导。

34、一些实施方案中,多个涂布源布置于中空体之内,并且微粒在微粒轨迹上运动期间涂布有多层涂布材料或不同涂布材料。

35、对于所述方法的更多技术方案,参照本发明涂布设备的描述,其中采用了涂布设备的相应组件。

36、本发明又一方面涉及本发明涂布设备和/或本发明方法在粉末冶金、3d原型制造、化学工业、半导体工业、染料工业、化妆品工业、纺织工业、医药、燃料或电池技术中涂布微粒的用途。

37、本发明不局限于图示和描述的实施方案,还包括本发明范围内具有相同效果的所有实施方案。此外,本发明不限于具体描述的特征组合,还可以定义为整体公开的各个特征中某些特征的任何其他组合,前提是各个特征互不相斥,或者未明确排除各个特征的具体组合。

- 还没有人留言评论。精彩留言会获得点赞!