一种氢化重稀土基非晶合金粉末材料及其制法

本发明涉及一种氢化重稀土基非晶合金粉末材料,还涉及上述非晶合金粉末材料的制备方法。

背景技术:

1、从高新科技到日常生活,制冷技术都有着广泛的应用。近年来,作为一种新型制冷技术,磁制冷技术受到了科学家们的普遍关注。与传统气体压缩制冷技术相比,磁制冷技术以其绿色环保、高效节能、振动小等优良特性,被认为在工业生产、生物医药、航空航天等一系列制冷领域有广阔的应用前景。

2、磁制冷技术是基于材料的磁热效应,具体来说,是磁性材料在外部磁场发生变化时,由于磁矩排列变化引起的热现象。经过数十年的发展,科学家们探索出了一系列具有优异磁热效应的合金体系,如gd5(si2ge2)、lafesi和nimnga等系列合金,这些合金体系均显示巨磁热效应。但是,这类合金体系均为一级磁相变材料,其狭窄的制冷温区、较大的磁滞和热滞限制了其应用领域。

3、与晶体材料相比,非晶磁制冷材料具有二级磁相变特征,由于其原子结构无序而具有较宽的磁转变温区、较小的磁滞和热滞,制冷效率较高。此外,非晶磁制冷材料还具有电阻率高、磁转变温度可调、耐磨耐腐蚀等优点,能够更好地满足实际生产生活中的多样化需求。近年来,科学家们探索制备了retmal(re代表稀土元素,tm代表过渡族金属元素)合金体系,如gdcoal、gdnial、dycoalsi等,然而上述大部分合金的磁熵变值有限。

4、中国专利cn106929775a公开了一种大非晶形成能力高磁热效应钆基块体非晶合金材料,化学分子式为gdacobalcsidfee,其中a、b、c、d、e分别表示对应元素的原子百分含量,该体系中大部分合金在5t外场下的最大磁熵变值都小于10j kg-1k-1,相对较低。

5、中国专利cn102691020b公开了一种兼具大非晶形成能力与高磁热效应的钆基块体非晶合金及其制备方法,其分子式为gdanibalcmd,其中a、b、c、d分别表示对应元素的原子百分含量,m为b、si、c、p中的一种或多种,该合金5t外场下最大磁熵变值只能达到9.25jkg-1k-1,这限制了该合金的应用。

6、中国专利cn112342475a公开了一种微合金化重稀土基非晶合金及其制备方法和应用,分子式为r55co20al25-xmx,其中,r为重稀土元素,选自gd、tb、dy、ho、er、tm中的一种;m为类金属元素,选自b、c、n、si中的一种。然而,该体系中大部分合金在5t外场下的最大磁熵变值都小于10j kg-1k-1,相对较低。

技术实现思路

1、发明目的:本发明目的旨在提供一种氢化重稀土基非晶合金粉末材料,该重稀土基非晶合金粉末材料能够大幅提高非晶合金磁熵变值,从而有效解决现有重稀土基非晶合金体系磁熵变值较低的问题,本发明另一目的旨在提供上述氢化重稀土基非晶合金粉末材料的制备方法。

2、技术方案:本发明所述的氢化重稀土基非晶合金粉末材料,以各元素百分含量计,分子式为:(ratbale)100-xhx;

3、其中,r为重稀土元素,为gd或dy;t为过渡族金属元素,为co或ni;

4、其中,当r为gd时,0≤a≤0.6,当r为dy时,0≤a≤0.6,当t为co时,0≤b≤0.2,当t为ni时,0≤b≤0.2,0.2≤e≤0.3;a+b+e=1,50≤x≤70;

5、或者分子式为:(ratbalemf)100-xhx;

6、其中,r为重稀土元素,为gd或dy;t为过渡族金属元素,为co或ni;m为类金属元素si;

7、其中,0≤a≤0.6,0≤b≤0.2,0.2≤e≤0.3,0≤f≤0.01,a+b+e+f=1,50≤x≤70。

8、上述氢化重稀土基非晶合金粉末材料的制备方法,包括如下步骤:

9、(1)根据重稀土基合金分子式(即以各元素质量占比)称取相应原料;将原料混合放入电弧熔炼炉中,在氩气气氛保护下进行电弧熔炼,冷却后得到母合金铸锭;

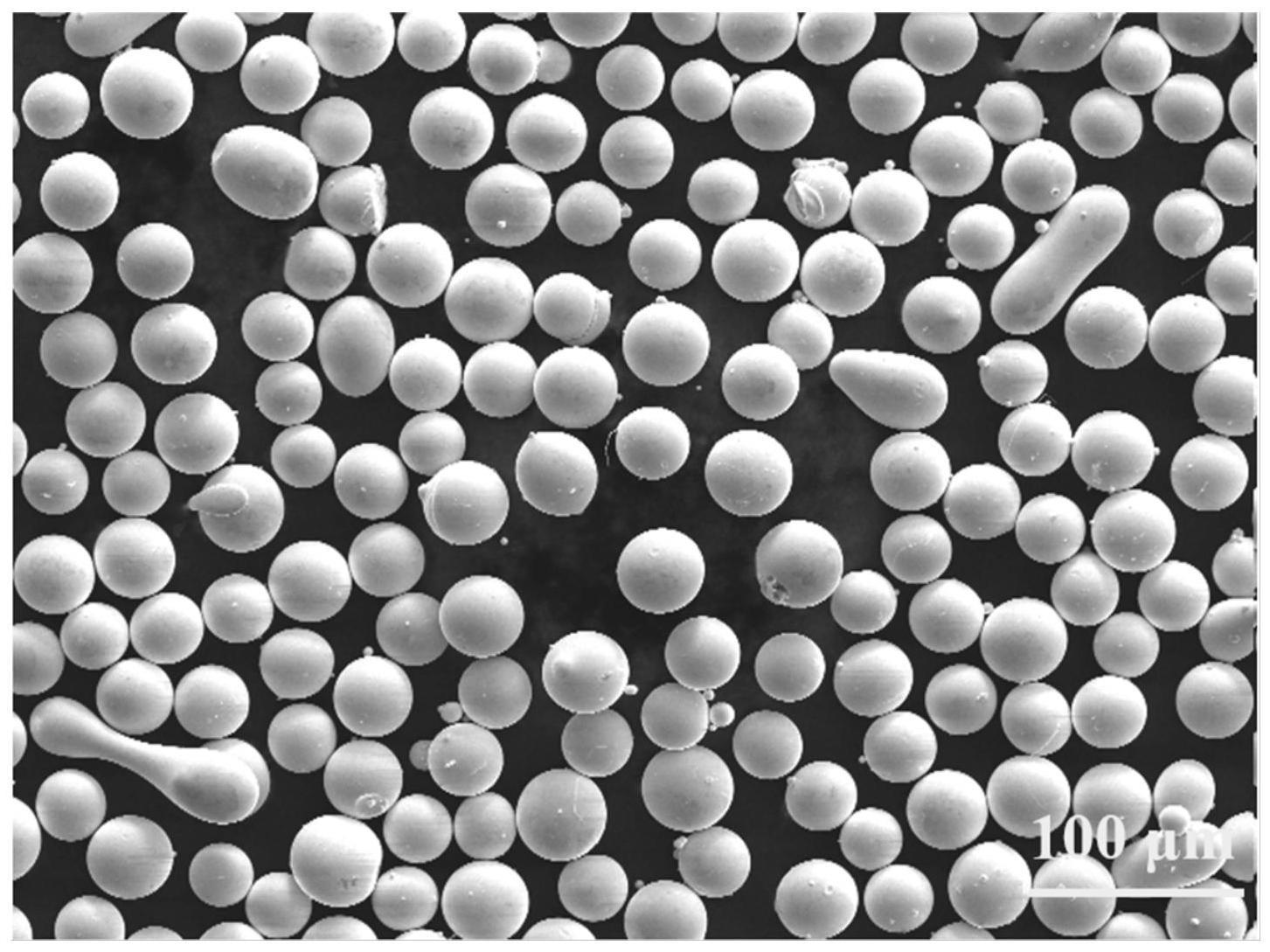

10、(2)气雾化制粉:将母合金铸锭放入超小型金属粉末制备装置的高频熔炼炉中使合金熔融,当合金液流入雾化腔室进行气雾化分散,冷却后得到高球形度低氧含量非晶合金粉末,将所得粉末进行分级筛分,得到粒径为25~30μm的非晶合金粉末;

11、(3)等温氢化:将步骤(2)所得非晶合金粉末进行等温吸氢处理,得到氢化重稀土基非晶合金粉末材料。

12、其中,步骤(1)中,gd和dy原料中gd和dy的纯度不低于99.9wt%。

13、其中,步骤(1)中,熔炼过程为:将原料放在电弧熔炼炉内的铜模上,关闭腔体,抽腔体真空至5×10-3pa以下,然后充入高纯氩气至气压为5×104pa;首先熔炼钛锭进一步去除腔体里残留的氧气,然后熔炼其余原料使其熔化;原料熔化后持续熔炼2~3min并停止加热,合金随坩埚冷却至凝固后将其翻转,反复熔炼5次,得到成分均匀、烧损量小的母合金锭。

14、熔炼时腔体抽真空是制备金属合金铸锭都需要满足的情况,真空度越高越好,因为真空度越高,腔体内剩余氧含量越低。充入高纯氩气至气压为5×104pa,这是因为抽真空后需要给保护气氛;原料熔化后持续熔炼2~3min能使原料全部熔化后混合更均匀;熔完一遍翻料,一共熔五次,这样翻料并熔炼五次后,合金铸锭元素分布比较均匀。

15、其中,步骤(2)中,气雾化制粉过程为:将母合金铸锭除去表面氧化层并清洁,将合金锭装入上端开口的石英管并放入超小型金属粉末制备装置的高频熔炼炉,在氩气气氛保护下,通过感应熔炼使合金锭熔融,喷铸使合金熔融液通过石英管底部石墨喷嘴,并与高速氩气流相遇而雾化为细小液滴,液滴在封闭的雾化筒内快速凝固成非晶合金粉末。

16、气雾化法在制备过程中整个腔体会抽至高真空5×10-3pa,然后充入高纯氩气至腔体内外气压相等,这样在合金铸锭从固态变为熔融合金液再到气雾化成粉的过程中都基本不接触到氧气,因此氧含量低。与球磨法对比,球磨法达不到真空度5×10-3pa。此外,气雾化制粉的制粉时间基本在30min,但是球磨法一般要磨6h以上,较长的时间和较低的真空度会使球磨法制得的粉末氧含量高,氧会与合金体系中所有金属元素反应生成金属氧化物,会影响合金材料的磁热性能。

17、其中,气雾化制粉条件为:先抽腔体真空至5×10-3pa以下,然后充入雾化气体氩气,雾化压力为8mpa。

18、雾化的氩气流压力会影响制得的粉末粒径,气雾化的原理是合金熔液被喷到雾化腔体后,与高速氩气流相遇,然后破碎成细小液滴并快速凝固成小型粉末颗粒。雾化压力过小会导致破碎不完全,制得的粉末粒径普遍较大;雾化压力过大也会导致制得的粉末粒径普遍较大。当雾化压力设定为8mpa时制得的小粒径粉末多。晶化程度主要受粉末尺寸影响,形成非晶需要使合金熔体获得较高的冷却速度,较小的粉末获得的冷却速度高,非晶度高;较大的粉末冷却速度相对较低,因此发生晶化的可能性更大。

19、其中,步骤(2)中,分级筛分为:将底盘、600目网筛、500目网筛从下到上依次放置。将步骤(2)制得的合金粉末放在500目网筛上,盖上顶盖,在筛粉机上筛20min,获得粒径为25~30μm的合金粉末。

20、其中,步骤(3)中,等温吸氢处理过程为:将步骤(2)所得重稀土基非晶合金粉末放入sieverts型气固反应测试装置,设置腔体氢气气压为5mpa,较大的氢气压可以加快吸氢速度,等温温度为200℃,反应温度在重稀土基合金粉末的玻璃转变温度以下,该温度下长时间等温处理后非晶合金晶化程度非常小,从而维持优异的磁热性能;等温时间不低于26h。等温吸氢处理能够诱导非晶基体析出稀土氢化物,从而大幅提高合金的磁熵变值。

21、有益效果:与现有技术相比,本发明具有如下显著的优点:(1)本发明通过选择特定组分协同搭配各组分含量使该合金材料具有非晶成形能力;(2)本发明通过气雾化法能够制得大小均匀、球形度好的非晶合金粉末,一方面能够有效抑制合金材料的晶化程度,另一方面能够有效提高非晶合金粉末在氢化过程中的吸氢程度和吸氢速率;(3)本发明通过将非晶合金粉末进行等温吸氢处理,使得到的氢化重稀土基非晶合金粉末材料大幅提高了合金的磁熵变值,在5t外场下最大磁熵变值可达到18.7j kg-1k-1;本发明氢化重稀土基非晶合金粉末材料可用作低温磁制冷领域的制冷工质,具有良好的热转换效率。

- 还没有人留言评论。精彩留言会获得点赞!