一种LF精炼渣提取Mg的方法与流程

本发明属于冶金领域,具体而言,本发明涉及一种lf精炼渣提取mg的方法。

背景技术:

1、lf精炼渣为lf精炼过程中产生的废渣。大部分lf精炼渣在回收金属铁后,作为粉渣进行堆存,粉化扬尘严重,占用和污染土地,不利于环境保护且造成资源浪费。目前,国内外学者对lf精炼渣再生循环利用工艺做了诸多研究,例如,用作转炉或电炉炼钢的造渣剂、建筑原材料等。然而,已有的研究方法仍存在一些缺陷:(1)受厂房、起重设备、产品大纲和生产组织等条件限制,热渣循环比较低,在20%-50%间变化,而且循环后的lf精炼渣仍然会被废弃而需要处理;(2)lf精炼渣冷却粉碎后固态再利用,其热量不能被充分利用,下一循环采用冷渣料造渣成渣速度慢,不利于节能降耗;(3)lf精炼渣热态氧化法渣脱s技术受生产空间的限制而难以实现,温度1300~1450℃高温气体很难保证;(4)采用固态水热浸出法渣脱s在处理过程中浪费了大量的冷却水和钢渣热量,还造成了二次污染。

2、因此,有必要提供一种lf精炼热渣的高附加值节能减排的回收利用方法,达到循环生产、零排放的目的。

技术实现思路

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:目前,lf精炼渣存在再利用率低、低附加值利用、堆放易扬尘、环境污染等问题。钢铁企业尚不能全部利用lf精炼渣,lf精炼渣利用率不足20%,即使循环利用一次后最终仍然废弃,不能循环的lf精炼渣最终只能倒入渣罐凝固后运至渣场,与转炉渣或电炉渣一起处理。钢渣含有p,配矿受限,基本不能用于烧结,只能在回收金属fe后,粉渣堆存,占用和污染了土地;大量钢渣被废弃或者作为原料生产水泥等低附加值产品;lf精炼渣堆放造成粉化扬尘严重,不利于环境保护且造成资源浪费。

2、工业炼镁方法主要有电解法、碳热还原法、皮江法以及magnetherm半连续炼镁等工艺。从21世纪初开始,工业炼镁方法以皮江法为主,皮江法产量占到了全球80%以上。传统热还原法生产镁存在一些缺陷:(1)生产以白云石、菱镁石等矿石资源为原料,其资源有限,且开采过程以及生成的矿石废料破坏自然生态环境;(2)反应物硅铁与煅白进行固相化学反应,反应速率慢,还原反应周期长达10~12h,效率低下;(3)炼镁过程在高温下进行,原料自室温混合后冷态再加热至反应所需高温1200-1250℃,且持续时间长,需要消耗大量燃料,且与高温煅烧白云石过程分别进行,更加大了生产过程的燃料消耗与加工成本,持续时间长,生产过程能耗大;(4)采用火焰外部加热,热量由反应器外部逐渐传导到内部,生产周期长,热损大,热能利用率低,典型工艺的热能利用率仅20%左右;(5)生产需要加入caf2,对环境造成污染。此外,还有生产中烟尘污染严重,周期性间歇生产,难以实现自动化作业以及大规模生产等缺点。

3、综上,如何对lf精炼渣进行绿色以及资源化回收利用,以及如何避免传统热还原法生产镁的效率低等缺陷有待进一步探索研究。

4、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种lf精炼渣提取mg的方法,该方法能对lf精炼渣进行绿色以及资源化回收利用,能够避免传统热还原法生产镁的缺陷,利用lf精炼渣的余热快速生产高附加值的镁,回收的镁重新应用于炼钢生产,实现lf精炼渣的大规模利用,工艺简单,成本低廉,不用添加萤石作为矿化剂,避免生产mg过程中的氟污染问题。

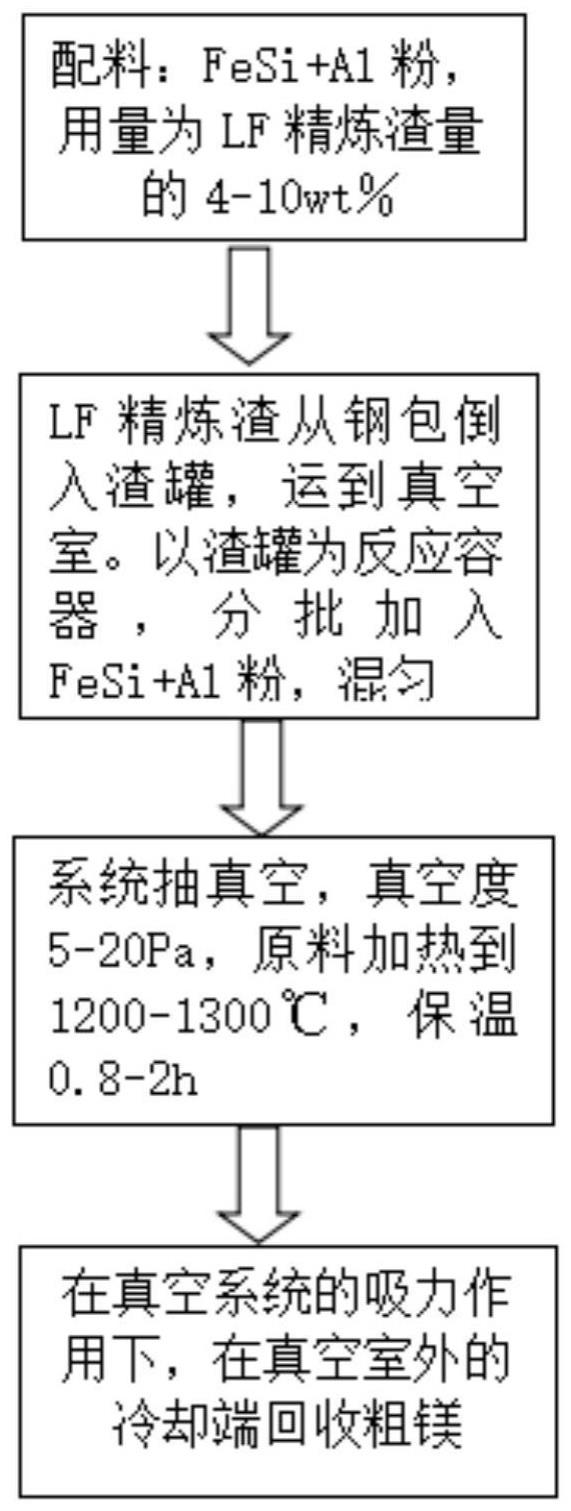

5、本发明实施例提出了一种lf精炼渣提取mg的方法,包括以下步骤:

6、(1)将浇注后的lf精炼渣置于真空室,加入还原剂,得到混合反应物料,其中,所述还原剂包括fesi粉与al粉;

7、(2)系统抽真空,对所述混合反应物料加热,反应,生成的镁蒸气在真空室外冷却成粗镁。

8、根据本发明实施例的lf精炼渣提取mg的方法带来的优点和技术效果:1、本发明实施例的方法,采用浇注后的lf精炼渣做原料,lf精炼渣为工业固废,用它替代传统的工业炼镁原料白云石或菱镁石等矿石资源,节约了不可再生的矿石资源,实现了废物再利用,成本低廉,减少了lf精炼渣的堆存和环境污染,环保节能;2、本发明实施例的方法,采用浇注后的lf精炼渣在真空高温条件下还原,由于浇注后的lf精炼渣余温高,原料lf精炼渣自身蕴含大量的显热,能够预热还原剂fesi和al粉,并提供和lf精炼渣中的mgo反应的部分能量,补加部分热量后即可满足还原反应的需要,实现了充分利用浇注后的lf精炼渣的余温;3、本发明实施例的方法中,在还原剂中添加al粉,与fesi在还原mg的反应过程中吸热不同,因al在还原反应中放热,能促进反应进行,有利于缩短生产周期,从而解决单纯硅热法还原炼镁存在的能耗高、反应速率低、生产周期长等问题;4、本发明实施例的方法,反应速率快,效率高,原料不需要自室温混合后冷态再加热至反应所需高温,热量通过原料自身进行传导,热损小,热能利用率高,节省了燃料,能够大幅降低生产能耗;5、本发明实施例的方法中,原料lf精炼渣经过高温成渣过程,降低了反应的活化能,反应速度快,因此可以不用添加主要成分为caf2的萤石,即可起到反应催化的作用,避免氟对环境的污染,从根本上避免传统工艺生产mg过程中的氟污染问题。

9、在一些实施例中,所述步骤(1)中,所述fesi粉中si含量为72wt%-78wt%;和/或,所述al粉中al含量为95wt%-99wt%。

10、在一些实施例中,所述步骤(1)中,所述还原剂的加入量为lf精炼渣的4wt%-10wt%。

11、在一些实施例中,所述步骤(1)中,所述还原剂包括30-50%的fesi粉和50-70%的al粉,以质量计。

12、在一些实施例中,所述步骤(1)中,所述浇注后的lf精炼渣的温度在1200℃以上。

13、在一些实施例中,所述步骤(1)中,将浇注后的lf精炼渣从钢包倒入渣罐,然后置于真空室,以渣罐为反应容器,分批加入所述还原剂,混匀,得到混合反应物料。

14、在一些实施例中,所述步骤(2)中,所述真空室的真空度为5-20pa。

15、在一些实施例中,所述步骤(2)中,加热到1200-1300℃。

16、在一些实施例中,所述步骤(2)中,所述反应的时间为0.8-2小时

17、本发明实施例还提出了一种lf精炼渣在提取mg中的应用,采用本发明实施例的方法提取镁。本发明实施例中,拓展了lf精炼渣的应用范围,实现了对lf精炼渣进行绿色以及资源化回收利用,同时避免了传统热还原法生产镁的缺陷,利用lf精炼渣的余热快速生产高附加值的镁,回收的镁重新用于炼钢生产,实现lf精炼渣的大规模利用,工艺简单,成本低廉,不用添加萤石作为矿化剂,避免生产mg过程中的氟污染问题。

技术特征:

1.一种lf精炼渣提取mg的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的lf精炼渣提取mg的方法,其特征在于,所述步骤(1)中,所述fesi粉中si含量为72wt%-78wt%;和/或,所述al粉中al含量为95wt%-99wt%。

3.根据权利要求1所述的lf精炼渣提取mg的方法,其特征在于,所述步骤(1)中,所述还原剂的加入量为lf精炼渣的4wt%-10wt%。

4.根据权利要求1所述的lf精炼渣提取mg的方法,其特征在于,所述步骤(1)中,所述还原剂包括30-50%的fesi粉和50-70%的al粉,以质量计。

5.根据权利要求1所述的lf精炼渣提取mg的方法,其特征在于,所述步骤(1)中,所述浇注后的lf精炼渣的温度在1200℃以上。

6.根据权利要求1所述的lf精炼渣提取mg的方法,其特征在于,所述步骤(1)中,将浇注后的lf精炼渣从钢包倒入渣罐,然后置于真空室,以渣罐为反应容器,分批加入所述还原剂,混匀,得到混合反应物料。

7.根据权利要求1所述的lf精炼渣提取mg的方法,其特征在于,所述步骤(2)中,所述真空室的真空度为5-20pa。

8.根据权利要求1所述的lf精炼渣提取mg的方法,其特征在于,所述步骤(2)中,加热到1200-1300℃。

9.根据权利要求1所述的lf精炼渣提取mg的方法,其特征在于,所述步骤(2)中,所述反应的时间为0.8-2小时。

10.一种lf精炼渣在提取mg中的应用,其特征在于,采用权利要求1-9中任一项所述的方法提取镁。

技术总结

本发明公开了一种LF精炼渣提取Mg的方法,包括以下步骤:(1)将浇注后的LF精炼渣置于真空室,加入还原剂,得到混合反应物料,其中,所述还原剂包括FeSi粉与Al粉;(2)系统抽真空,对所述混合反应物料加热,反应,生成的镁蒸气在真空室外冷却成粗镁。本发明的方法实现了对LF精炼渣进行绿色以及资源化回收利用,同时避免了传统热还原法生产镁的缺陷,利用LF精炼渣的余热快速生产高附加值的镁,回收的镁重新应用于炼钢生产,实现LF精炼渣的大规模利用,工艺简单,成本低廉,不用添加萤石作为矿化剂,避免生产Mg过程中的氟污染问题。

技术研发人员:于赋志

受保护的技术使用者:鞍钢集团北京研究院有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!