一种防偏移弹簧磨削加工装置的制作方法

本发明属于弹簧加工设备,具体涉及一种防偏移弹簧磨削加工装置。

背景技术:

1、弹簧是钢丝利用卷簧机卷绕制成的弹性机械零件,其主体形状在卷绕制成后,需要对弹簧的端面进行磨削,使其端面平整,在使用时能够提供平稳的弹性支撑力,传统弹簧端部磨削是采用人工磨削的方式进行的,但人工手持磨削弹簧安全性底,手持磨削是容易将手磨伤,并且在磨削过程中,弹簧端面容易歪斜,端面平整度难以控制,磨削的质量参差不齐。

2、经检索查询到一篇公开号为“cn115709408a”的中国专利文献,该专利公开了一种弹簧端面磨床,包括加工台,加工台上设有加工腔,加工台上水平转动连接有转板,并且转板设置在加工腔内,转板上沿其轴心均匀设有多个进料孔,并且多个进料孔竖直贯穿设置在转板上,每一进料孔内均设有进料管,进料管的底部设有打磨板,加工台上设有驱动转板进行转动的转动件,加工台上设有与进料孔连通的自动进料件,通过驱动电机带动传动齿轮和传动齿环进行传动,驱使转板进行转动,同时带动转动上料板将进料槽内的弹簧件沿进料槽依次送入通料管内,再通过通料管依次送入到进料管内,从而完成弹簧的自动上料过程,具有结构设计合理的优点,但是在实际使用时,转动的打磨盘仅能够对弹簧的一端进行打磨,单端打磨后的弹簧还需要操作人员重新放置在自动进料件,因此弹簧端面加工花费的时间较多,磨削加工效率低,并且在将单端面加工后的弹簧放置在自动进料件时,操作人员在放置过程中还需要分辨弹簧的端面,以确保是对弹簧另一端面进行磨削加工,工作量大,费时费力。

3、针对现有弹簧磨削存在的缺陷和问题,本发明提供一种防偏移弹簧磨削加工装置,该装置结构独特,设计巧妙,不仅能够有效解决现有弹簧磨削装置磨削加工效率低的问题,还能够有效解决弹簧磨削装置在使用时操作人员需要确认弹簧端面后将弹簧重新放入自动进料件内进行二次磨削,工作量大、费时费力的问题。

4、本发明解决其技术问题所采用的方案是:一种防偏移弹簧磨削加工装置,包括弹簧夹持单元、弹簧磨削单元和转动调节机构,所述弹簧夹持单元包括顶端敞口的磨削箱,磨削箱内设有电控升降台,电控升降台控制端与控制器连接;所述电控升降台后侧上方的磨削箱内设有弹簧投送单元;所述弹簧投送单元前侧电控升降台的上方上沿横向平行设有多组夹持件组,每组夹持件组均包括沿纵向间隔设置的多个夹持套筒,夹持套筒沿纵向转动安装在磨削箱内,并与转动调节机构传动连接,控制器通过转动调节机构能够驱使全部夹持件组中的夹持套筒同步定角度转动,且当夹持套筒转动至竖直状态时端部会伸出磨削箱;每个所述夹持套筒前后两侧的电控升降台的台面上均固定安装有一个连接台,连接台上沿纵向设有弧形导向槽,当电控升降台的台面与水平状态的夹持套筒抵触时,台面上的连接台将同一夹持件组中相邻的两个夹持套筒通过弧形连接台对接在一起构成一完整的弹簧输送通道,弹簧输送通道的一端与弹簧投送单元排料口对接;弹簧磨削单元包括垂直升降架和打磨盘,打磨盘通过垂直升降架安装在磨削箱的上方,且打磨盘传动连接有与控制器连接的驱动机构。

5、所述夹持套筒中部左右两侧的外壁上对称设有固定轴,所述夹持套筒两侧的固定轴分别与两侧相邻夹持件组中相邻夹持套筒的固定轴同轴心固定连接在一起,位于左右两侧边缘处夹持件组中夹持套筒远离夹持件组侧的固定轴与相邻侧加工箱侧壁转动连接,且位于最左侧或最右侧夹持件组中夹持套筒与加工箱侧壁连接的固定轴向外延伸出加工箱,与转动调节机构传动连接。

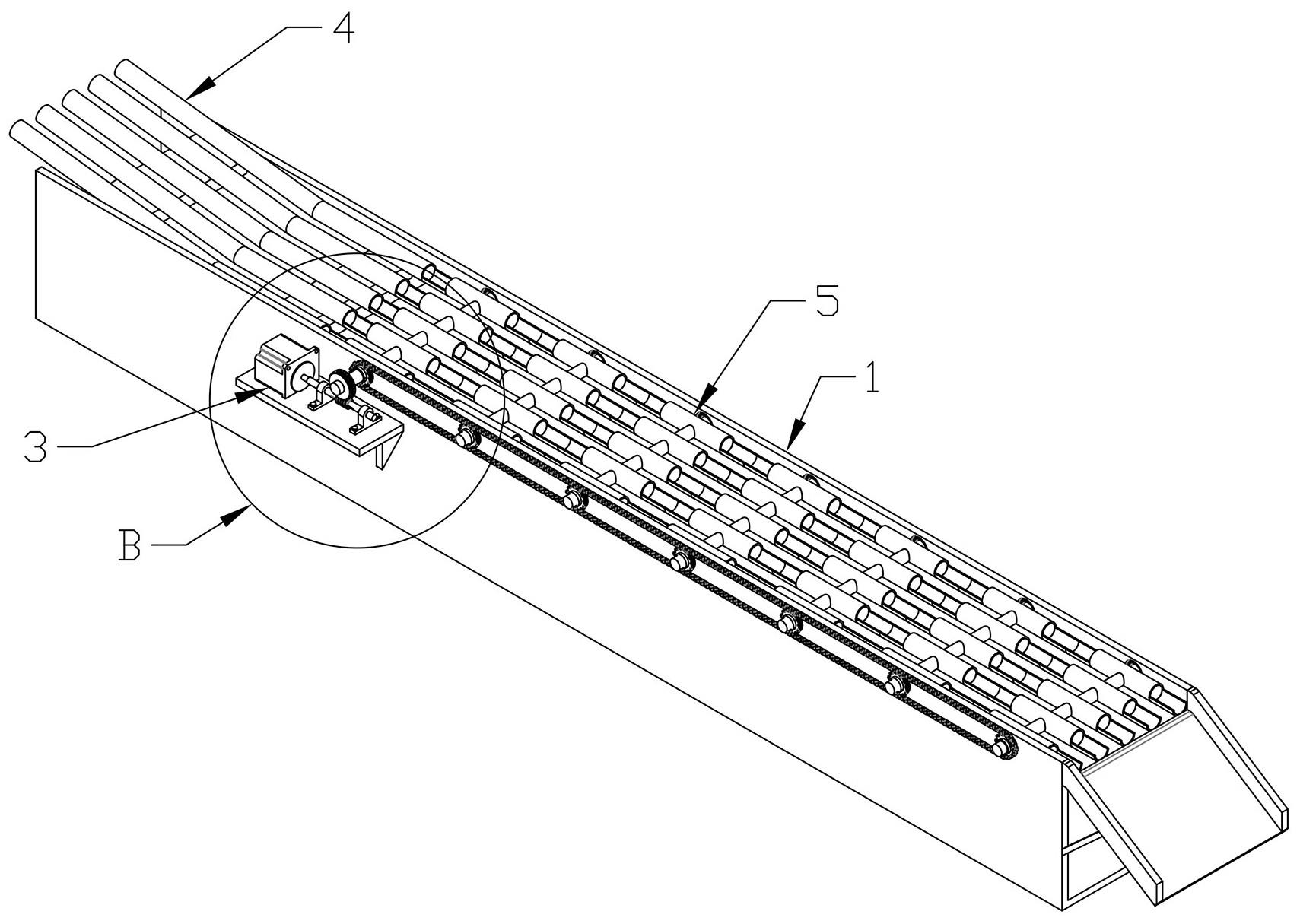

6、所述转动调节机构包括链轮、传动链、蜗轮蜗杆组和与控制器连接的驱动电机,延伸出磨削箱的夹持套筒固定轴上均固定套装有一个链轮,所述传动链将全部链轮传动连接在一起,所述驱动电机固定安装在加工箱的侧壁上,且驱动电机的电机转轴通过蜗轮蜗杆组与任意一延伸出加工箱的固定轴传动连接。

7、所述弧形导向槽中心轴与电控升降台台面之间的垂直距离尺寸为a,与电控升降台抵触在一起的水平状态夹持套筒中心轴与电控升降台台面之间的垂直距离尺寸为b,其中a=b,

8、所述弹簧投送单元包括沿横向平行设置的多根投送管,投送管用于投送待加工弹簧,且投送管数量与及位置与夹持件组的数量及位置相对应。

9、所述待加工弹簧的外直径与夹持套筒内直径相匹配,待加工弹簧的长度尺寸与夹持套筒加前后两侧连接台长度尺寸之和相同。

10、所述弹簧磨削单元包括垂直升降架和打磨盘,打磨盘通过垂直升降架安装在磨削箱的上方,且打磨盘传动连接有与控制器连接的驱动机构,驱动机构包括固定安装在垂直升降的上的电机,电机与打磨盘传动连接。

11、本发明的有益效果:本发明提供的一种防偏移弹簧磨削加工装置,结构独特,设计巧妙,通过夹持套筒与电控升降台台面连接块之间的配合,利用推顶输送的原理实现待加工弹簧的快速投入补充与排出,适用于大批量加工,并且在加工时利用电控升降台的台面当做加工基准面,从而在对弹簧端部进行磨削加工时能够保证同批次弹簧加工后的尺寸相同,从而有效的提高了弹簧端部磨削加工的质量,而且通过转动调节机构同步控制全部夹持套筒的角度,在弹簧单端部磨削加工完成后,可以直接利用转动调节机构同步调转全部弹簧夹度,对弹簧另一端直接进行端部磨削加工,不需要降弹簧排出装置重新投入加工,不仅有效解决了现有弹簧磨削装置磨削加工效率低的问题,还有效解决了现有弹簧磨削装置在使用时操作人员需要确认弹簧端面后将弹簧重新放入自动进料件内进行二次磨削,工作量大、费时费力的问题。

技术实现思路

技术特征:

1.一种防偏移弹簧磨削加工装置,其特征在于,包括弹簧夹持单元、弹簧磨削单元和转动调节机构,所述弹簧夹持单元包括顶端敞口的磨削箱,磨削箱内设有电控升降台,电控升降台控制端与控制器连接;所述电控升降台后侧上方的磨削箱内设有弹簧投送单元;所述弹簧投送单元前侧电控升降台的上方上沿横向平行设有多组夹持件组,每组夹持件组均包括沿纵向间隔设置的多个夹持套筒,夹持套筒沿纵向转动安装在磨削箱内,并与转动调节机构传动连接,控制器通过转动调节机构能够驱使全部夹持件组中的夹持套筒同步定角度转动,且当夹持套筒转动至竖直状态时端部会伸出磨削箱;每个所述夹持套筒前后两侧的电控升降台的台面上均固定安装有一个连接台,连接台上沿纵向设有弧形导向槽,当电控升降台的台面与水平状态的夹持套筒抵触时,台面上的连接台将同一夹持件组中相邻的两个夹持套筒通过弧形连接台对接在一起构成一完整的弹簧输送通道,弹簧输送通道的一端与弹簧投送单元排料口对接;弹簧磨削单元包括垂直升降架和打磨盘,打磨盘通过垂直升降架安装在磨削箱的上方,且打磨盘传动连接有与控制器连接的驱动机构。

2.根据权利要求1所述的防偏移弹簧磨削加工装置,其特征在于,所述夹持套筒中部左右两侧的外壁上对称设有固定轴,所述夹持套筒两侧的固定轴分别与两侧相邻夹持件组中相邻夹持套筒的固定轴同轴心固定连接在一起,位于左右两侧边缘处夹持件组中夹持套筒远离夹持件组侧的固定轴与相邻侧加工箱侧壁转动连接,且位于最左侧或最右侧夹持件组中夹持套筒与加工箱侧壁连接的固定轴向外延伸出加工箱,与转动调节机构传动连接。

3.根据权利要求2所述的防偏移弹簧磨削加工装置,其特征在于,所述转动调节机构包括链轮、传动链、蜗轮蜗杆组和与控制器连接的驱动电机,延伸出磨削箱的夹持套筒固定轴上均固定套装有一个链轮,所述传动链将全部链轮传动连接在一起,所述驱动电机固定安装在加工箱的侧壁上,且驱动电机的电机转轴通过蜗轮蜗杆组与任意一延伸出加工箱的固定轴传动连接。

4.根据权利要求1所述的防偏移弹簧磨削加工装置,其特征在于,所述弧形导向槽中心轴与电控升降台台面之间的垂直距离尺寸为a,与电控升降台抵触在一起的水平状态夹持套筒中心轴与电控升降台台面之间的垂直距离尺寸为b,其中a=b。

5.根据权利要求1所述的防偏移弹簧磨削加工装置,其特征在于,所述弹簧投送单元包括沿横向平行设置的多根投送管,投送管用于投送待加工弹簧,且投送管数量与及位置与夹持件组的数量及位置相对应。

6.根据权利要求1所述的防偏移弹簧磨削加工装置,其特征在于,所述待加工弹簧的外直径与夹持套筒内直径相匹配,待加工弹簧的长度尺寸与夹持套筒加前后两侧连接台长度尺寸之和相同。

7.根据权利要求1所述的防偏移弹簧磨削加工装置,其特征在于,所述弹簧磨削单元包括垂直升降架和打磨盘,打磨盘通过垂直升降架安装在磨削箱的上方,且打磨盘传动连接有与控制器连接的驱动机构,驱动机构包括固定安装在垂直升降的上的电机,电机与打磨盘传动连接。

技术总结

本发明公开了一种防偏移弹簧磨削加工装置,包括弹簧夹持单元、弹簧磨削单元和转动调节机构,所述弹簧夹持单元包括顶端敞口的磨削箱,磨削箱内设有电控升降台,电控升降台控制端与控制器连接;所述电控升降台后侧上方的磨削箱内设有弹簧投送单元;所述弹簧投送单元前侧电控升降台的上方上沿横向平行设有多组夹持件组,每组夹持件组均包括沿纵向间隔设置的多个夹持套筒;本发明结构独特,设计巧妙,不仅能够有效解决现有弹簧磨削装置磨削加工效率低的问题,还能够有效解决弹簧磨削装置在使用时操作人员需要确认弹簧端面后将弹簧重新放入自动进料件内进行二次磨削,工作量大、费时费力的问题。

技术研发人员:王全国,杨玉林,谷少增

受保护的技术使用者:河南华纬弹簧有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!