一种大型构件的粉末冶金流变压注用物料及其应用

本发明属于粉末冶金流变制造,特别是涉及一种大型构件的粉末冶金流变压注用物料及其应用。

背景技术:

1、粉末增塑成型是近净成型方法中的一种,经发展已广泛应用于机械制造、医疗器械、电子信息工程等行业中,其内涵是将聚合物粘结剂与粉末混合,在聚合物软化点以上赋予体系粘性流动的性质,加压成型得到生坯,后经脱脂烧结最终得到制品。增塑成型按生坯成型方式可有注射成型、挤出成型等,其中挤出成型主要是用于2d形状管材以及片材的制备,粉末注射成型是目前应用面最广且最为成熟的技术,通过注塑机的螺杆带动喂料挤入模腔,可用于成型一些中小型部件,但在成型大尺寸构件中存在困难,粉末注射成型需要流动性较好的喂料,过高的粘度会造成挤出头的堵塞且影响成型质量,为提高喂料粘度,喂料中粉末的体积分数常低于60vol%,这导致胚体经烧结之后线收缩较大,同时过高的粘结剂组分也使其在应对大尺寸部件时存在脱脂不完全的问题,此外,大型构件成型对于注塑设备的要求较高,使生产成本提高。

技术实现思路

1、针对现有技术的不足,本发明的第一个目的在于提供一种大型构件的粉末冶金流变压注用物料。

2、本发明的第二个目的在于提供一种大型构件的粉末冶金流变压注用物料的应用。

3、为了实现上述目的,本发明采用如下技术方案:

4、本发明一种大型构件的粉末冶金流变压注用物料,所述粉末冶金流变压注用物料,由原料粉末和有机粘结剂组成,所述粉末冶金流变压注用物料中,原料粉末的体积分数为50%~62%;优选为55-62%;所述原料粉末选自金属粉末、陶瓷粉末、金属陶瓷复合粉末中的至少一种,所述有机粘结剂,按体积百分比计,组成如下:填充粘结剂65-90vol%,骨干粘结剂5-35vol%,表面活性剂2-5vol%,添加剂0-5%;所述填充粘结剂的熔融指数≥80g/min,所述骨干粘结剂的熔融指数≥35g/min。

5、本发明所提供的大型构件的粉末冶金流变压注用物料,在流变压注过程中,物料具有良好的流动性与热稳定性,其中有机粘结剂与原料粉末之间具有界面高润湿的特性,原料粉末的体积分数占比较高,但低的粘结剂含量,却能保持较好的坯件强度,在加热到有机粘结剂软化点温度以上,在一定的压力与温度的作用下,产生良好的流动,经过流道注入模腔,致密充模所得成型胚体密度均匀性、表面质量好,具有连通的脱脂通道,可实现大型构件的完全高效脱脂,并由于高的固相比,胚体脱脂烧结后产品的线收缩较传统粉末增塑成型更低,尺寸精度更高。

6、本发明的粉末冶金流变压注用物料的粘结剂,采用高填充粘结剂含量,以少量合适的骨干粘结剂提供胚体强度,大量填充粘结剂形成连通通道,实现大型部件的高效完全脱脂,再基于采用了更小的粘结剂,使粘结剂组分更容易快速脱除,同时粉末固相含量提高,降低了烧结成型的线收缩,更好的控制尺寸精度。

7、优选的方案,所述粉末冶金流变压注用物料在软化点以上10-50℃时,当剪切速率为100s-1时,喂料的粘度值为200-1000pa·s,优选为50-400pa·s。

8、当粉末冶金流变压注物料在软化点以上10-50℃时的粘度过高时(>1000pa),其流动性差,会降低成形坯体的密度均匀性,其各部位密度差异值>1.5wt%,烧结后坯件易产生变形,尺寸稳定性差;当粉末冶金流变压注物料的粘度过小时(<20pa),其流动性过高,成形坯体中粘结剂含量过高,会降低成形坯体的成形压力,成形坯体中容易残留气孔,而且烧结后坯件后期粘结剂的去除难度大,大尺寸坯件烧结过程中易开裂。

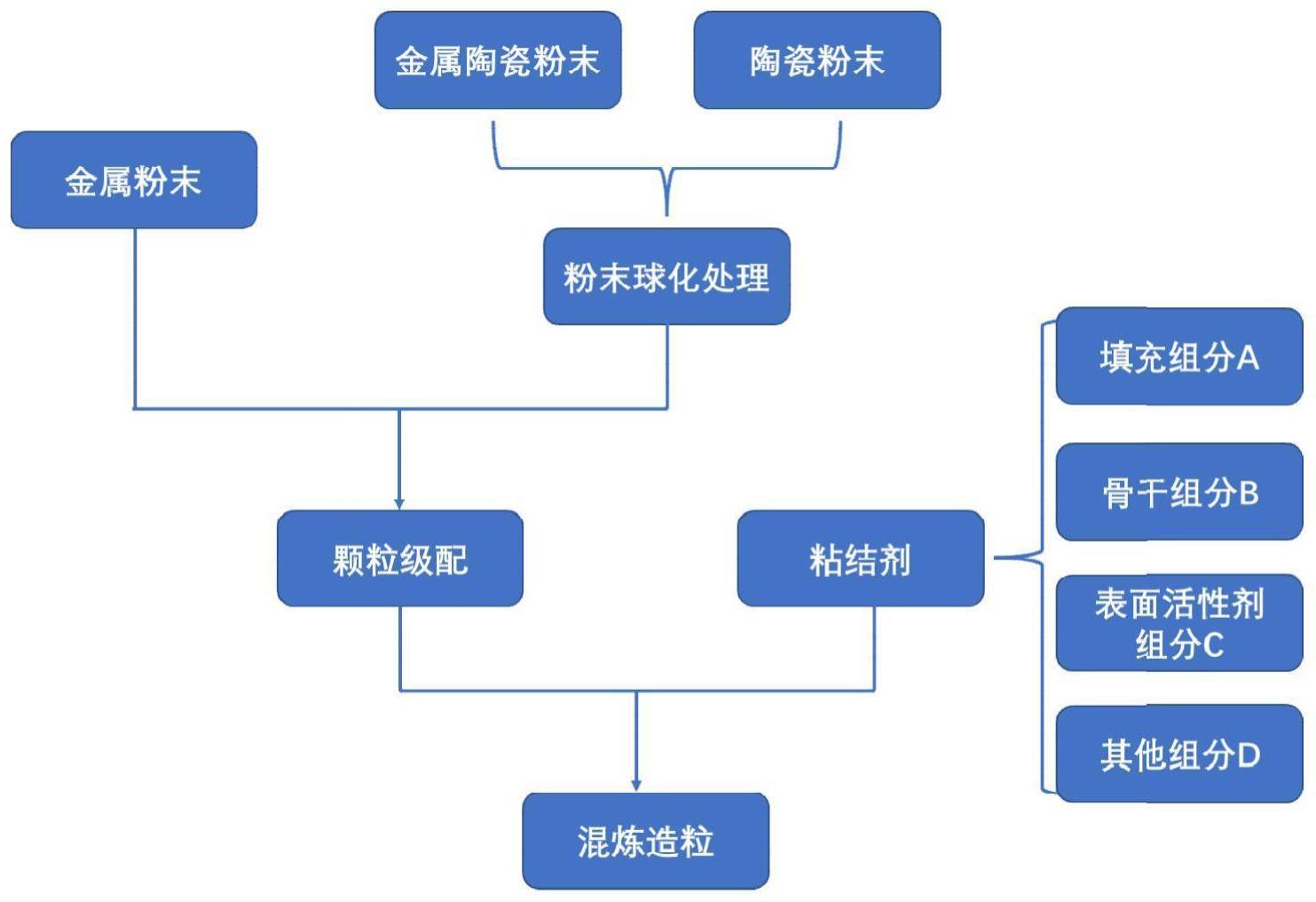

9、本发明的粉末冶金流变压注物料成形后坯体各部位的密度均匀性高,其各部位的密度差异值≤1.5wt%,优选方案中≤0.8wt%;物料同时具有较好的热稳定性,在高于粘结剂软化点温度10-50℃条件下,保温60min,物料的质量损失≤1.0wt%,优选方案中≤0.6wt%。

10、优选的方案,当原料粉末为金属粉末时,金属粉末的粒径为5-100μm,优选为10-50μm。由于本发明物料中,原料粉末占比高,粉末装载量更高,因此烧结收缩率相对较低,对粉末的烧结活性要求更低,因此可以采用粒径相对注射成型更大的原料粉末,不仅氧含量低、流动性更高,协同流变压注成型所得成品精密度更高,性能更优,且成本更低。

11、进一步的优选,所述金属粉末为球形。该球形金粉粉末由水雾化、气雾化、等离子球化等方法制备。

12、进一步的优选,所述金属粉末由粒径为5-20μm的细颗粒与粒径为30-50μm的粗颗粒组成,其中粗颗粒与细颗粒的质量比为5~9:1~5。通过粗细颗粒搭配,可以进一步提升粉末体积含量,提高流变压注成形制品的尺寸控制精度。

13、优选的方案,当原料粉末选自陶瓷粉末或金属陶瓷复合粉末时,所述陶瓷粉末或金属陶瓷复合粉末的粒径均为20-500μm,优选为50-200μm的球形粉末;所述陶瓷粉末由粒径为0.05-10μm,优选为0.5-5μm的陶瓷细粉球化处理获得,所述金属陶瓷复合粉末由粒径为0.05-10μm,优选为0.5-5μm的陶瓷细粉及金属细粉球化处理获得。

14、进一步的优选,所述陶瓷粉末的获取方式为:将陶瓷细粉与结合剂a混合后,球化造粒、预烧结获得,所述预烧结的温度t1与粉末冶金流变压注用物料压制成型后所得坯体烧结成制品的烧结温度t0的比值为0.6-0.9,优选为0.7-0.8。

15、更进一步的优选,所述结合剂a的加入量为陶瓷细粉的0.5-3.0wt%,所述结合剂a选自石蜡、巴西棕榈蜡、微晶蜡、聚乙烯蜡、聚乙二醇、聚乙烯醇、甲基纤维素、橡胶中的至少一种。

16、在实际操作过程中,陶瓷细粉与结合剂a混合的方式为湿法球磨或搅拌,所述球化造粒工艺为喷雾造粒、超声喷雾干燥、其他类干燥球化处理工艺等。

17、进一步的优选,所述金属陶瓷复合粉末的获取方式为:将陶瓷细粉、金属细粉与结合剂b混合后,球化造粒、预烧结获得,所述预烧结的温度t1与粉末冶金流变压注用物料压制成型后所得坯体烧结成制品的烧结温度t0的比值为0.6-0.9,优选为0.7-0.8。

18、通过上述球化处理所得金属陶瓷复合粉末不仅具有高流动性,而且获得一定的强度,使得其再与粘结剂的混炼过程中保持粉末的球形态,同时不会被剪切破碎,而将预烧的温度控制在上述比值范围内,可以在使粉末具有较高烧结活性的同时,具有较好的强度。

19、更进一步的优选,所述陶瓷细粉与金属细粉的粒径均为0.05-10μm,优选为0.5-5μm,所述结合剂b的加入量为陶瓷细粉与金属细粉总质量的0.5-3.0wt%,所述结合剂选自石蜡、巴西棕榈蜡、微晶蜡、聚乙烯蜡、聚乙二醇、聚乙烯醇、甲基纤维素、橡胶中的至少一种。

20、在实际操作过程中,陶瓷细粉、金属细粉与结合剂b混合的方式为湿法球磨或搅拌,所述球化造粒工艺为喷雾造粒、超声喷雾干燥、其他类干燥球化处理工艺等。

21、优选的方案,所述有机粘结剂,按体积百分比计,组成如下:填充粘结剂70-80vol%,骨干粘结剂12-27vol%,表面活性剂3-5vol%,添加剂0-3%。采用该优选配方下的有机粘结剂,所得粉末冶金流变压注用物料经流变压注烧结后所得制品性能最优。

22、更一步的优选,所述有机粘结剂,按体积百分比计,组成如下:填充粘结剂75-80vol%,骨干粘结剂12-15vol%,表面活性剂3-5vol%,添加剂2-3%。

23、优选的方案,所述填充粘结剂选自石蜡、巴西棕榈蜡、微晶蜡、蜂蜡、聚乙烯蜡、聚甲醛、聚乙二醇中的至少一种,

24、所述骨干粘结剂选自聚丙烯、聚乙烯、聚乙烯、聚苯乙烯、聚甲基丙烯酸甲酯、乙烯-醋酸乙烯共聚物中至少一种,

25、所述表面活性剂选自硬脂酸、硬脂酸锌、丙三醇、蓖麻油、花生油中的至少一种;

26、所述添加剂选自增塑剂和/或抗氧化剂,优选为增塑剂,其中增塑剂选自邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯、4[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、4,4'-亚甲基双(2,6-二叔丁基苯酚)、3-(3,5-二叔丁基-4-羟基苯基)丙酸正十八烷醇酯中的至少一种,所述抗氧化剂选自抗氧化剂a1010、稳定剂a10、irganox245、irganox259中的一种或多种。优选的方案,所述粉末冶金流变压注用物料的形貌为圆柱状粒子、粉末、块体中的至少一种,所述块体选自含圆孔的圆片、方块、蜂窝团状块体中的至少一种,优选为蜂窝团状块体。

27、发明人发现,采用上述三种形貌的粉末冶金流变压注用物料均具有良好的填充效果,而当为块体,尤其是蜂窝团状块体时,可以在蜂窝团的各个孔隙中插入加热棒,以实现大体积物料的快速均匀加热,物料预热过程时间≤30min,可防止时间过长引起物料中粘结剂的损失,降低流变压注成形的工艺稳定性。

28、进一步的优选,当所述粉末冶金流变压注用物料为圆柱状粒子时,直径为0.5-3mm,优选为1-2mm;长度为1-5mm,优选为2-4mm

29、更进一步的优选,当所述粉末冶金流变压注用物料为圆柱状粒子时,其获取过程为,将原料粉末和有机粘结剂混炼获得物料团,再将物料团采用螺杆式造粒机进行挤出造粒即得圆柱状。

30、具体的,粘结剂与粉末的混合,是指在聚合物熔点以上时,将粉末与所述聚合物粘结剂分批置于密炼机或搅拌机中进行加热混炼一段时间后,获得混合均匀的团状物料。

31、进一步的优选,当所述粉末冶金流变压注用物料为粉末时,粒径为-10~-200目,优选为-20~-100目。

32、更进一步的优选,当粉末冶金流变压注用物料的形貌为粉末时,其获取过程为,将原料粉末和有机粘结剂混炼获得物料团,再将物料团采用破碎机破碎即得。

33、进一步的优选,当所述粉末冶金流变压注用物料为块体时,将原料粉末和有机粘结剂混炼获得物料团,再将物料团于模具中热压成型获得。

34、本发明还提供上述粉末冶金流变压注用物料的应用,将所述粉末冶金流变压注用物料应用于通过粉末冶金流变压注获得大型构件。

35、优选的方案,所述应用过程为:首先将物料预热至高于物料软化点温度10-50℃,然后于20~200mpa的压力下,将物料经流道注入己预热至高于物料软化点温度10-50℃的模具中,然后进行保压1-60min,停止模具加热,待模具冷却,坯料固化后脱模得到大型构件坯体,将大型构件坯体烧结后,获得大型构件。

36、待模具冷却,坯料固化后脱模得到大型坯体,将大型坯体、脱脂、烧结后,获得大型构件。

37、本发明中的大型构件,是指构件的重量≥2.0kg,构件的最大壁厚≥15mm。

38、本发明的原理和优势:

39、本发明涉及的一种大型构件的粉末冶金流变压注用物料是将球形或近球形的粉末与亲和性良好的粘结剂体系进行混合与后续制备,通过添加剂的调控,得到粘度适中并能致密充模,两相分散均匀且具有良好脱脂通道的流变压注物料。本发明具有如下优势:1)粉末球化预处理技术,将陶瓷、金属陶瓷复合粉末进行球形粉造粒并预烧,以适合喂料设计的球形形态与粘结剂混合后,能够有效的提高粉末体积分数以及喂料的流变性能,提高粉末粘结剂两相分散均匀性,构件良好的脱脂通道,实现大尺寸构件的高效完全脱脂,并降低烧结后制品的线收缩,提高尺寸精准度;2)高粉末装载量,结合高温流变压注,可实现大型部件的精密烧结;3)高填充粘结剂含量,以少量合适的骨干粘结剂提供胚体强度,大量填充粘结剂形成连通通道,实现大型部件的高效完全脱脂;4)适应成型的不同物料形态,预留加热孔洞,插入加热棒后能使物料快速达到成型温度。

40、通过测试,本发明涉及的物料可以实现大型部件的金属、陶瓷及金属陶瓷材料的粉末冶金流变压注成型,粘结剂组分的高效完全脱除,经烧结后的制品尺寸保持良好、组织均匀、物象可控,同时具有较好的烧结密度。

41、本发所提供的粉末冶金流变压注用物料,应用于粉末冶金流变压注,其结合了粉末增塑成型及模压成型的优点,实现高粉末密度的喂料均匀致密化成型,提高了产品尺寸精准度,同时降低了成本。

- 还没有人留言评论。精彩留言会获得点赞!