基于多炉多通道反重力浇铸装置的浇铸工艺及控制系统的制作方法

本发明涉及浇铸,尤其涉及一种基于多炉多通道反重力浇铸装置的浇铸工艺及控制系统。

背景技术:

1、低压铸造是利用气体压力将金属液压入铸型,并在一定压力下结晶凝固的一种铸造方法,由于金属液自下而上,平稳上升,充型时不会产生飞溅,气氛、压力可调,无需冒口补缩,铸件质量好,工艺出品率高,特别适用于铝、镁等合金。

2、随着工业产品的升级换代,许多超长、超重(长度4000~5000mm、重量800~1200kg)的铝、镁合金铸件设计出来,它们几何形状复杂,壁厚相差悬殊,由于用于特殊场合,强度要求高,且往往有很高的气密性要求,传统的砂型重力浇注无法满足,必须采用低压铸造。

3、对于长度超过2000mm,单件重量超过550kg的铸件势必需要制造更大的坩埚熔炼炉,且横跑道过长,铝、镁合金充型过程中温度下降明显,氧化加剧,铸件的气密性和强度得不到保证。

4、此外,但对于大型铸件,一台坩埚炉无法满足需求,需要使用两台坩埚炉同时进行浇注,两台坩埚炉同步进行浇注,这样需要对两台坩埚炉进行十分平稳同步的控制,才能完成通过两台坩埚炉同时进行浇注。

技术实现思路

1、本发明要解决的技术问题是提供一种基于多炉多通道反重力浇铸装置的浇铸工艺及控制系统,能够解决一般的超长率合计罐体浇铸成型横跑道过长,铝、镁合金充型过程中温度下降明显,氧化加剧,铸件的气密性和强度得不到保证的问题;以及难以同步控制两台坩埚炉同步平稳浇注的大型轻合金铸件的问题。

2、为解决上述技术问题,本发明的技术方案为:一种基于多炉多通道反重力浇铸装置的浇铸工艺,其创新点在于:具体浇铸工艺如下:

3、s1:熔炼前准备:选用两个可熔炼800kg的坩埚熔炼保温炉,且在熔炼前加入占总质量0.3%的铝钛硼;将铝锭在坩埚熔炼保温炉中分三次进行熔融,且控制铝液的温度在710℃-730℃;同时对模型进行加热且控制模型的温度在45℃-55℃之间;

4、s2:产品成型:将产品成型模具放置在两个坩埚熔炼保温炉的上方,在产品成型模具的底端进料口处设置升液管与坩埚熔炼保温炉相连通,连接处保持密封;采用0.11mpa将坩埚熔炼保温炉中的熔融铝液通过升液管压入到罐体成型模具中浇铸,充型时间为85s-95s;保压时间为35min-45min;完成保压后,卸压并确保3小时后拆箱。

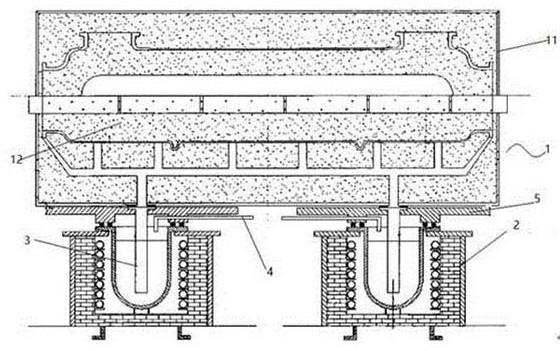

5、进一步的,所述产品成型模具包括罐体成型模具、坩埚熔炼保温炉、升液管和进气管;

6、所述罐体成型模具包括外壳体和砂芯;所述砂芯设置在外壳体内,在外壳体内形成容纳铝液的浇筑型腔;所述外壳体的底端在靠近两端的位置处分别设置有一进液口;

7、所述坩埚熔炼保温炉具有一对,所述坩埚熔炼保温炉设置在罐体成型模具的下方且与外壳体底端的进液口对应设置;

8、所述升液管具有一对且对应连接在外壳体的进液口的处,所述升液管的底端延伸至坩埚熔炼保温炉内。

9、进一步的,所述罐体成型模具的外壳体与坩埚熔炼保温炉之间设置有一垫板,且垫板的底端紧贴在坩埚熔炼保温炉的上表面上密封;所述垫板上开有容纳进气管穿过的通孔,所述进气管穿过垫板的通孔延伸至坩埚熔炼保温炉内,通过进气管加压实现将坩埚熔炼保温炉的铝液压入罐体成型模具的型腔内。

10、一种基于多炉多通道反重力浇铸装置的控制系统,其创新点在于:包括气源、油水分离器、气体干燥器、气体稳压调压阀、手控针形控制阀、压力显示仪和两根分别进入两个炉子的气路管道;

11、所述气源的出口与油水分离器的进口连接,油水分离器的出口与气体干燥器的进口连接,气体干燥器的出口与气体稳压调压阀的进口连接,气体稳压调压阀的出口与手控针形控制阀的进口连接,手控针形控制阀的出口分成两路分别与两根气路管道连接,压力显示仪具有一对且分别设置两个炉子的气路管道的入口处。

12、本发明的优点在于:

13、1)本发明中针对超长的铝合金罐体铸件采用两台以上的坩埚熔化保温炉进行原料的熔化,通过时保证模具与坩埚熔化保温炉之间的密封效果,通过升液管,将熔融的铝液压入型腔,铝液面平稳上升,充型时不会产生飞溅,压力可调,无需冒口补缩,铸件质量好,工艺出品率高;提高了生产效率,同时也避免出现错箱的情况,省略了后续的缝隙位置打磨工序。

14、2)本发明中通简单的结构,对气源的气压进行精确控制,然后通过两根参数完全一样的气路管道通入两个坩埚炉内,将坩埚炉内的金属液通过气压从中间的升液管道压入砂型腔内进行浇注;实现了大型铸件的低压铸造的控制。

技术特征:

1.一种基于多炉多通道反重力浇铸装置的浇铸工艺,其特征在于:具体浇铸工艺如下:

2.根据权利要求1所述的一种基于多炉多通道反重力浇铸装置的浇铸工艺,其特征在于:所述产品成型模具包括罐体成型模具、坩埚熔炼保温炉、升液管和进气管;

3.根据权利要求2所述的一种基于多炉多通道反重力浇铸装置的浇铸工艺,其特征在于:所述罐体成型模具的外壳体与坩埚熔炼保温炉之间设置有一垫板,且垫板的底端紧贴在坩埚熔炼保温炉的上表面上密封;所述垫板上开有容纳进气管穿过的通孔,所述进气管穿过垫板的通孔延伸至坩埚熔炼保温炉内,通过进气管加压实现将坩埚熔炼保温炉的铝液压入罐体成型模具的型腔内。

4.一种基于多炉多通道反重力浇铸装置的控制系统,其特征在于:包括气源、油水分离器、气体干燥器、气体稳压调压阀、手控针形控制阀、压力显示仪和两根分别进入两个炉子的气路管道;

技术总结

本发明涉及一种基于多炉多通道反重力浇铸装置的浇铸工艺,针对超长的铝合金罐体铸件采用两台以上的坩埚熔化保温炉进行原料的熔化,通过时保证模具与坩埚熔化保温炉之间的密封效果,通过升液管,将熔融的铝液压入型腔,铝液面平稳上升,充型时不会产生飞溅,压力可调,无需冒口补缩,铸件质量好,工艺出品率高;提高了生产效率,同时也避免出现错箱的情况,省略了后续的缝隙位置打磨工序;通简单的结构,对气源的气压进行精确控制,然后通过两根参数完全一样的气路管道通入两个坩埚炉内,将坩埚炉内的金属液通过气压从中间的升液管道压入砂型腔内进行浇注;实现了大型铸件的低压铸造的控制。

技术研发人员:周素洪,王建华,姜锴杰,曹雄,陆杰

受保护的技术使用者:南通爱尔思轻合金精密成型有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!