一种赤铁铁矿石氢基磁化还原工艺的制作方法

本发明属于冶金,涉及一种冶金燃烧技术,具体为一种赤铁铁矿石氢基磁化还原工艺。

背景技术:

1、镜铁矿石、菱铁矿石以及褐铁矿石等都属于难选铁矿石。针对这些难选铁矿石,现有技术中一般采用氧化焙烧工艺将其转化为磁性铁矿石,再通过磁选工艺将其中的含铁物料与脉石进行分离是提高这类难选铁矿石资源利用率的有效方法之一。目前,国内外常见的铁矿石磁化焙烧技术主要为回转窑工艺。

2、现有的回转窑工艺,物料是在回转窑内翻滚行进的同时并受热升温的,物料颗粒表面会同时接受热辐射、热对流以及热传导三种方式传递的热量,而物料颗粒表面向物料颗粒中心部位传递热量仅为热传导方式,就铁矿石颗粒的升温过程而言,其颗粒表面先受热升温,然后热量沿颗粒表面向颗粒中心部位传递,导致粒径小的颗粒升温时间短,粒径大的颗粒升温时间长,在料层内部还原性气氛相对稳定的条件下,温度越高,其冶金动力学条件越好,被还原的速度就越快。细粒径的铁矿石及粗粒径的铁矿石表层所需的还原时间很短,而粗粒径的铁矿石颗粒芯部(铁矿石中心部位)所需的还原时间很长。若要缩短粗粒径的铁矿石的还原时间,就需要解决传热的问题。目前,缩短传热时间的途径只有提高粗粒径的铁矿石的内外温度梯度,即提高粗粒径的铁矿石的表面温度,在较高的温度条件下,粗粒径的铁矿石颗粒芯部(铁矿石中心部位)升温速度会有一定程度的提高,但粗粒径的铁矿石表面的温度以及细粒径的铁矿石的温度将更高,在1000℃左右局部高温的环境下,fe3o4很容易进一步被还原为feo,feo会与铁矿石中的sio2发生一系列复杂的化学反应生成多种低熔点化合物,回转窑发生“结圈”现象,影响铁矿石的焙烧质量,导致金属矿石的回收率低。

技术实现思路

1、针对上述所述的,现有的回转窑工艺由于传热温度不均,回转窑发生“结圈”现象,影响铁矿石的焙烧质量,导致金属矿石的回收率低的问题,本发明提出了一种赤铁铁矿石氢基磁化还原工艺。

2、本发明采用饱和高温气体与粉状赤铁铁矿石逆流碰撞进行热量传递的方式,使得饱和高温气体将热量传递给粉状赤铁铁矿石,逆流碰撞传热的过程使得粉状赤铁铁矿石颗粒是逐步升温的,且铁矿石在不断升温的过程中,温度不断从铁矿石颗粒表面向铁矿石颗粒芯部传递,给足了温度从铁矿石颗粒表面向铁矿石颗粒芯部传递的时间,避免铁矿石颗粒表面瞬时温度过高,造成回转窑“结圈”现象发生,解决了现有技术中回转窑“结圈”的技术问题。

3、本发明的技术方案如下:

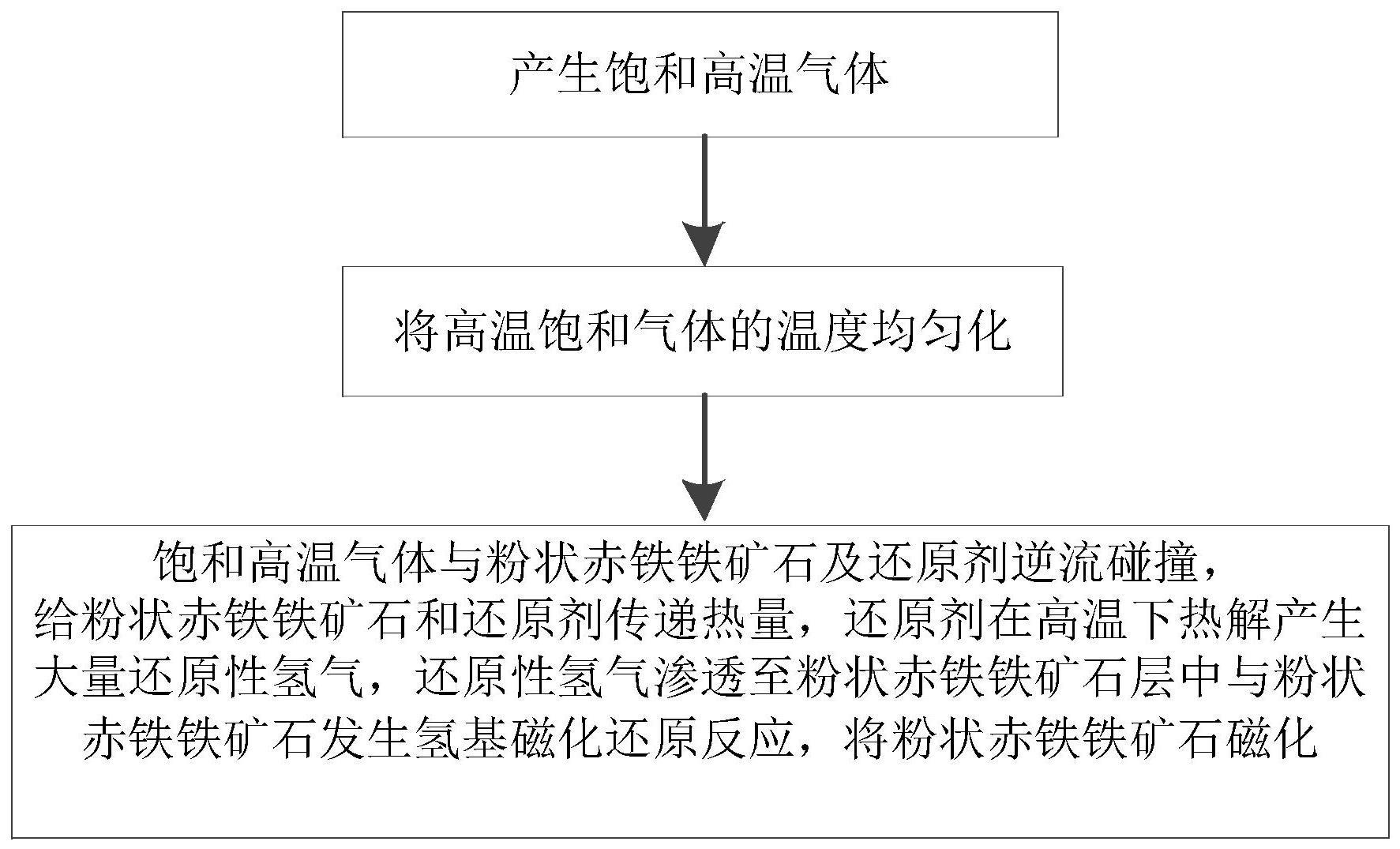

4、一种赤铁铁矿石氢基磁化还原工艺,包括以下步骤:

5、1)煤气燃烧后产生饱和高温气体;

6、2)饱和高温气体沿着燃烧腔体排至烟道内,在烟道内一部分饱和高温气体不断与烟道壁碰撞、回旋,形成涡流烟气,涡流烟气不断与另一部分饱和高温气体冲撞并混合,在饱和高温气体内部进行热量传导,使得进入高温气体缓存腔内的饱和高温气体温度均匀;

7、3)高温气体缓存腔内的饱和高温气体沿着高温气体引流管流至回转窑的窑腔内,在回转窑的窑腔内饱和高温气体与粉状赤铁铁矿石及还原剂逆流碰撞,饱和高温气体给粉状赤铁铁矿石和还原剂传递热量,还原剂在高温下热解产生大量还原性氢气,还原性氢气渗透至粉状赤铁铁矿石层中与粉状赤铁铁矿石发生氢基磁化还原反应,将粉状赤铁铁矿石磁化。

8、进一步限定,所述步骤1)具体为:

9、1.1)通过煤气管道和一次助燃空气管道向燃烧腔体内的燃烧气嘴上分别通入煤气和空气,煤气和空气在燃烧气嘴上燃烧产生待饱和高温气体;

10、1.2)通过二次助燃空气管道向燃烧腔体内通入空气,空气被待饱和高温气体加热并与待饱和高温气体混合进行二次助燃,经二次助燃形成饱和高温气体。

11、进一步限定,所述步骤2)中的烟道为转角烟道;

12、所述步骤2)具体为:

13、饱和高温气体沿着燃烧腔体的高温气体出口排至烟道内,在烟道内一部分饱和高温气体在烟道壁的转角处与烟道壁碰撞、回旋,形成涡流烟气,涡流烟气不断与另一部分饱和高温气体冲撞并混合,在饱和高温气体内部进行热量传导,如此循环,使得进入高温气体缓存腔内的饱和高温气体温度均匀。

14、进一步限定,所述步骤3)具体为:

15、3.1)高温气体缓存腔内的饱和高温气体沿着高温气体引流管流至回转窑的窑腔内,所述高温气体引流管的出口为扩口型结构,通过高温气体引流管将饱和高温气体的扩散面积增大,保证从高温气体引流管排出的饱和高温气体与逆流而来的粉状赤铁铁矿石充分接触;

16、3.2)饱和高温气体将热量传递给粉状赤铁铁矿石和还原剂,使还原剂在高温下热解释放出氢气,在回转窑的窑腔内生成饱和氢气,饱和氢气渗透、分散至粉状赤铁铁矿石层中与粉状赤铁铁矿石发生氢基磁化还原反应,将粉状赤铁铁矿石磁化。

17、进一步限定,所述步骤3)还包括:

18、3.3)粉状赤铁铁矿石在磁化过程中热解产生结晶水,结晶水与部分还原剂反应产生氢气。

19、进一步限定,所述步骤3)还包括:

20、3.4)从回转窑的窑腔排出的尾气进行物理净化后形成净化尾气,净化尾气沿着助燃气体管道流至燃烧腔体内,净化尾气被加热并参与燃烧形成饱和高温气体。

21、进一步限定,所述粉状赤铁铁矿石与还原剂的重量比为:100:3~5。

22、进一步限定,所述还原剂为焦炭颗粒。

23、进一步限定,所述步骤1)中的饱和高温气体的温度为800℃~950℃。

24、与现有技术相比,本发明的有益效果在于:

25、1、本发明的赤铁铁矿石氢基磁化还原工艺,其采用饱和高温气体与粉状赤铁铁矿石逆流碰撞进行热量传递,逆流碰撞传热的过程使得粉状赤铁铁矿石颗粒是逐步升温的,且铁矿石在不断升温的过程中,温度不断从铁矿石颗粒表面向铁矿石颗粒芯部传递,给足了温度从铁矿石颗粒表面向铁矿石颗粒芯部传递的时间,避免铁矿石颗粒表面瞬时温度过高,且不能及时向铁矿石颗粒芯部传递,造成回转窑“结圈”的现象发生,同时也不会造成铁矿石料层内局部温度过高,提高了粉状赤铁铁矿石的焙烧质量和回收率。

26、2、本发明采用煤气与空气充分接触后燃烧产生饱和高温气体对粉状赤铁铁矿石进行加热,可以根据煤气充分燃烧后的热值控制燃烧形成的饱和高温气体的温度,便于对饱和高温气体进行温度控制,避免饱和高温气体的局部温度过高,对粉状赤铁铁矿石的加热温度不均匀,造成“结圈”现象的问题发生。

27、3、本发明的一部分饱和高温气体在烟道内与烟道壁碰撞、回旋,形成涡流烟气,涡流烟气不断与另一部分饱和高温气体冲撞并混合,使得饱和高温气体内的温度均匀,在饱和高温气体内部不存在温度梯度,进一步避免了饱和高温气体的局部温度过高。

28、4、本发明的饱和高温气体在给粉状赤铁铁矿石传热的同时还与还原剂发生解热反应,产生饱和氢气,饱和氢气渗透至粉状赤铁铁矿石层中与粉状赤铁铁矿石发生磁化还原反应,使得粉状赤铁铁矿石磁化,由于氢分子小穿透力强且反应速度快,增强了粉状赤铁铁矿石的磁化效果。

29、5、本发明在燃烧腔体内连通有煤气管道、一次助燃空气管道和二次助燃空气管道,通过煤气管道输送的煤气与一次助燃空气管道输送的空气进行初步燃烧形成待饱和高温气体,待饱和高温气体与二次助燃空气管道输送的空气进行混合、燃烧后形成高温气体,通过二次加入空气,确保煤气充分燃烧,热值充分释放。

30、6、本发明的烟道为转角烟道,利用转角烟道的转角部位对饱和高温气体进行碰撞、回流,使得饱和高温气体的碰撞、回流效果更好。

31、7、本发明将高温气体引流管的出口设置为扩口型结构,扩口型结构能够增大从高温气体引流管排出的饱和高温气体与粉状赤铁铁矿石和还原剂的接触面积,增强饱和高温气体与粉状赤铁铁矿石和还原剂之间的传热效果。

32、8、从回转窑的窑腔排出的尾气进行物理净化后形成净化尾气,净化尾气沿着助燃气体管道流至燃烧腔体内,被加热并参与燃烧形成饱和高温气体,实现了尾气的回收利用,达到了节能减排的目的。

- 还没有人留言评论。精彩留言会获得点赞!