一种铬钛靶材及其制备方法与流程

本发明涉及靶材制备,尤其涉及一种铬钛靶材及其制备方法。

背景技术:

1、金属铬(cr)是稍带蓝色的银白色金属。铬在大气中有强烈的钝化能力,能长久保持光泽,铬对多种酸及强碱有很好的耐腐蚀性,化学稳定性好。铬还有高硬度、高电阻率等特点。由于铬的多种特性,采用各种表面技术制备的铬及其合金或化合物膜层在表面工程中得以广泛应用,例如:机械功能膜层、微电子薄膜、电磁功能薄膜、光学薄膜、装饰功能膜层等等。随着高新技术的发展,在微电子半导体集成电路、大型幕墙玻璃和汽车后视镜等技术领域,需要使用性能各异、要求不同的高纯铬合金溅射靶材。溅射镀膜是利用溅射现象来达到制取各种薄膜的目的,即在真空室中利用荷能离子轰击靶材表面,使被轰击出的粒子在基体上沉积形成薄膜。由于磁控溅射镀膜具有附着性好、膜质较致密、节水节电、无三废处理等优点,使得它具有很大的应用优势。

2、而由于金属铬中掺杂钛元素制得的铬钛靶材进行建设镀膜后,得到的涂层具有硬度高、表面光滑、抗氧化性好等特点,其在溅射镀膜领域的应用比例逐渐升高,但在实际生产过程中,由于不同供应商供应的铬粉、钛粉的纯度、粒径均有明显的差异,并且,即使同一厂家生产的铬粉、钛粉的粒径仍有明显的区别,同时又因为铬、钛密度的差异以及熔融状态下流动程度的差异,使得现有的铬钛靶材在生产过程中极难控制密度和组分分布的均匀程度。

3、中国专利申请201210507051.4公开了一种高致密铬合金靶材的生产方法,其包括依次进行的真空脱气、阶段性升温加、保压炉冷、热锻、退火、热轧、退火以及机加工步骤,其中:采用-200目、纯度为99.95wt%以上、氧含量为1000ppm以下的铬粉以及合金金属的粉体为原料;并且,该方案通过对上述原料依次进行真空脱气、阶段性升温加、保压炉冷、热锻、退火、热轧、退火以及机加工步骤后,不仅得到了纯度较高的铬合金靶材,同时,还使得铬合金的晶粒大小小于100微米,同时成分、密度均匀的铬合金靶材;

4、其中观察该方案的实施例3可见,其将铬粉、钛粉按9∶1的重量比混料,最终制备出了具有高密度、高纯度的铬钛合金靶材,并且,靶材的晶粒分布均匀,晶粒大小低于100微米,且具有良好的三点弯曲强度,该铬钛合金靶材的具体性能如表1所示:

5、表1:对比文件1中铬钛合金靶材的性能参数

6、 品名 相对密度 纯度 晶粒大小 三点弯曲强度 晶粒分布 氧含量 铬钛合金靶材 99.5% 99.91% 小于100μm 119mpa 均匀 822ppm

7、观察上表可见,该铬钛合金靶材还具有较低的氧含量,我们认为造成此现象的部分原因是原料中氧含量较低的铬粉和钛粉导致的;

8、与此同时,我们也不难发现,该方案尽管大幅度提升了铬钛合金靶材的晶粒分布均匀程度,但与此同时,该方案并未对铬、钛的分布均匀程度做过多的设计,而良好的铬钛分布均匀程度对于后于靶材溅射得到的薄膜的性能却有至关重要的影响。

9、中国专利申请201680009216.1公开了一种铬-钛合金溅射靶材及其制造方法,该方法中的铬钛合金溅射靶材的原子比的组成式是以cr100-x-tix、40≤x≤60

10、表示,剩余部分包含不可避免的杂质,所述杂质中含有合计为1质量ppm以上且50质量ppm以下的mg、al、si、mn、ni、cu及sn;

11、该方法将含有合计为1质量ppm以上且50质量ppm以下的mg、al、si、mn、ni、cu及sn作为杂质的ti粉末,与含有合计为1质量ppm以上且50质量ppm以下的mg、al、si、mn、ni、cu及sn作为杂质的cr粉末混合,并进行加压烧结,由此获得铬-钛合金溅射靶材;

12、同时,该方案对溅射时的颗粒产生的原因进行了各种调查,结果确认到,作为所含有的杂质的镁(mg)、铝(al)、硅(si)、锰(mn)、镍(ni)、铜(cu)及锡(sn)为结节产生的起点。而且发现,通过设定为将这些杂质控制于特定范围内的高纯度的铬-钛合金溅射靶材,能够抑制结节的产生;可见,该方案实质上是通过对铬、钛中的杂质成分的含量进行了抑制,从而抑制了铬钛合金溅射靶材在烧结后产生结节的数量,从而提升靶材后续在溅射过程中的微细颗粒的产生;并且通过对该方案后续的性能测试结果也可以看到,该方案更多的探讨了靶材中杂质含量与结节数量之间的关系,但对于靶材内铬、钛两组分的分布的均匀程度并未做出过多的设计。

13、本方案需要解决的问题:如何提供一种具有高组分分散均匀程度的铬钛靶材的制备方法。

技术实现思路

1、本发明的目的是提供一种铬钛靶材的制备方法,通过该方案不仅能够制备出具有较高的相对密度的铬钛靶材,同时,该方法能够进一步提升靶材内铬钛组分的分散均匀程度,从而进一步提升后续溅射过程中得到的铬钛薄膜或涂层的性能。

2、为实现上述目的,本技术公开了一种铬钛靶材的制备方法,包括以下步骤:

3、步骤1:混合并搅拌铬粉和钛粉,制得铬钛混合粉末;

4、步骤2:将步骤1制得的铬钛混合粉末烧结,得到烧结后的铬钛合金组织;

5、步骤3:将步骤2制得的铬钛合金组织球磨、破碎、过筛,得到第一铬钛合金粉末;

6、步骤4:将步骤3制得的第一铬钛合金粉末再次搅拌,得到第二铬钛合金粉末;

7、步骤5:将第二铬钛合金粉末依次进行热等静压处理、降温降压、机加工,得到铬钛靶材;

8、且步骤1中,铬粉与钛粉的质量比为85~95:5~15。

9、进一步优选地,铬粉与钛粉的质量比包括但不限于:85:15、90:10、95:15;

10、优选地,步骤1具体包括:

11、在惰性气体保护的状态下,将铬粉、钛粉放入均质搅拌机中搅拌4~6h,得到铬钛混合粉末;其中均质搅拌机的搅拌速度为30~50r/min,均质搅拌机的转动速度为60~80r/min。

12、优选地,步骤2具体包括:

13、将步骤1制得的铬钛混合粉末置于真空热处理炉中,在500~650℃的条件下烧结1~3h,得到烧结后的铬钛合金组织。

14、优选地,步骤3具体包括:

15、将步骤2制得的烧结后的铬钛合金组织放入球磨机内球磨,过50目筛,得到第一铬钛合金粉末。

16、优选地,步骤4具体包括:

17、将步骤3制得的第一铬钛合金粉末放入双运动均质机中均质4~6h,到第二铬钛合金粉末;双运动均质机的搅拌速度为30~50r/min,双运动均质机的转动速度为60~80r/min。

18、优选地,步骤5具体包括:

19、将步骤4制得第二铬钛合金粉末装入不锈钢包套内,抽真空、封焊,放入热等静压炉内于950~1100℃的温度下、180~200mpa的压力下,热等静压1~1.5h,随后冷却、取出、机加工,得到铬钛靶材。

20、优选地,步骤3进一步具体包括:

21、将步骤2制得的烧结后的铬钛合金组织放入球磨机内球磨,依次过50目筛、100目筛、150目筛,分别得到粒径处于50~100目筛的大粒径第一铬钛合金粉末;

22、粒径处于100~150目筛的中粒径第一铬钛合金粉末;

23、粒径小于150目筛的小粒径第一铬钛合金粉末;

24、将大粒径第一铬钛合金粉末、中粒径第一铬钛合金粉末、小粒径第一铬钛合金粉末按2~4:3:3~5的质量比混合,得到第一铬钛合金粉末;

25、进一步优选地,大粒径第一铬钛合金粉末、中粒径第一铬钛合金粉末、小粒径第一铬钛合金粉末的质量比包括但不限于:2:3:5、3:3:5、4:3:5、2:3:3、3:3:3、4:3:3、2:3:4、3:3:4、4:3:4;

26、此外,本技术还公开了一种铬钛靶材,通过上述的铬钛靶材的制备方法制得。

27、优选地,铬钛靶材的相对密度大于或等于99.0%。

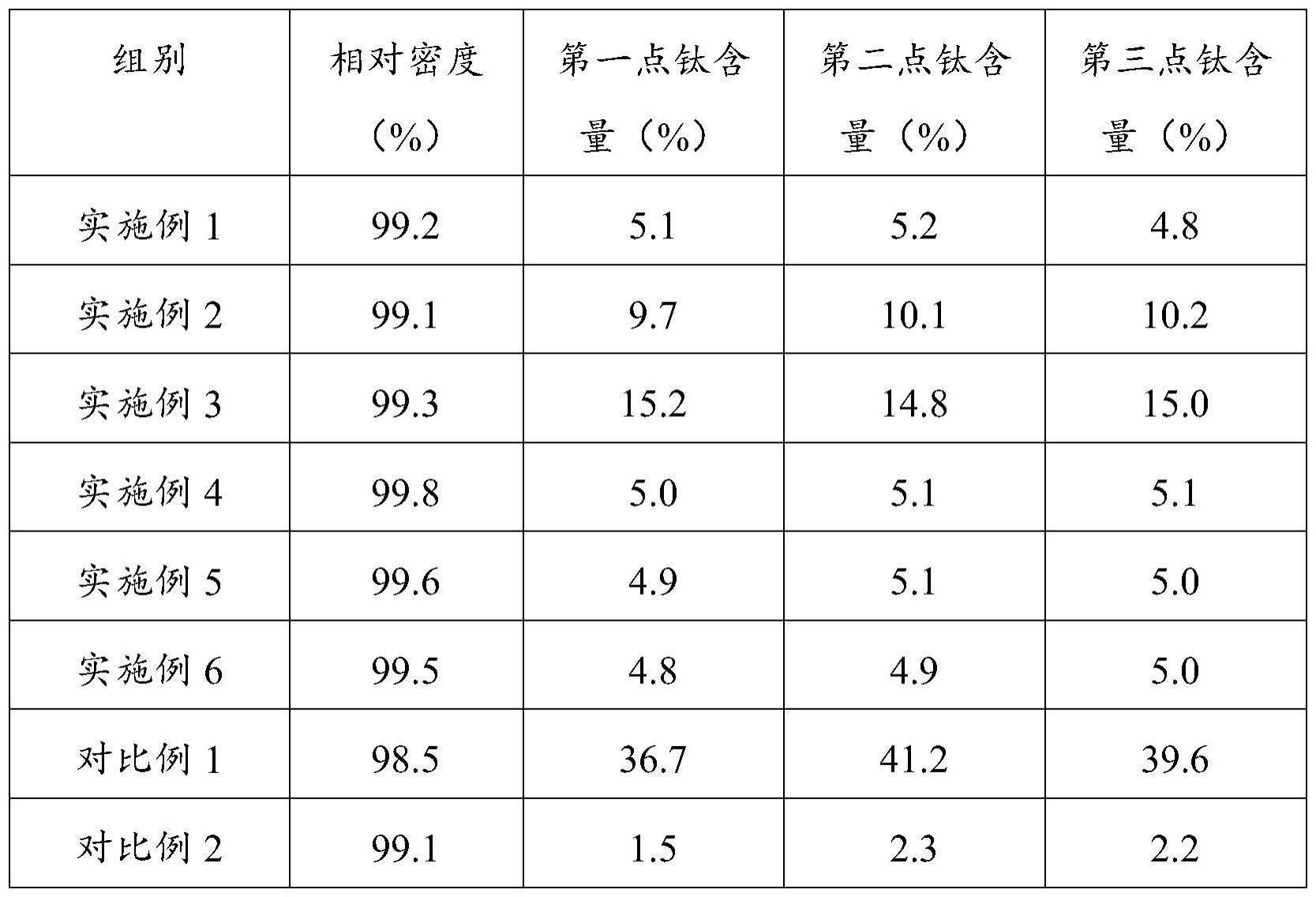

28、优选地,铬钛靶材中,各位置钛含量的差值小于或等于0.5%。

29、本技术的有益效果是:本技术通过混料、烧结、破碎、二次混料、热等静压的制备步骤,进一步的提升了制得的铬钛靶材的相对密度和组分分布均匀程度,同时,在制备过程中,我们认为,提升相对密度的原因在于,在破碎和二次混料过程中,由于在烧结后,铬钛合金组织中仍存在有大量孔隙及缺陷等,而破碎后的二次混料不仅使得上述孔隙和缺陷消失,同时二次混料过程中,第一铬钛合金粉末之间的接触的更加紧密,从而导致铬钛靶材的密度得到了提高;

30、同时在破碎及二次混料的过程中,由于在烧结时,铬钛在熔融状态下的流动性有所区别,导致部分位置处的铬或钛元素聚集,从而降低了铬钛合金组织的铬钛分布不均,而在烧结后,重新将铬钛合金组织打散、再次混料,则实现了铬钛的重新排布,极大地提升了铬钛的分布均匀程度。

- 还没有人留言评论。精彩留言会获得点赞!