一种高激光吸收率金属粉末的制备装置和制备方法与流程

本发明涉及粉体材料制备领域,具体涉及一种高激光吸收率金属粉末的制备装置和制备方法。

背景技术:

1、金属粉末,尤其是球形金属粉末广泛应用于3d打印、注射成形等新型制造领域。3d打印因具有复杂结构成形、快速制备、高强度轻量化、材料利用率高的特点,使其成为先进制造工业领域投资比重最大和发展最快的技术之一。3d打印对金属粉末的要求主要是纯度高、球形度好、粒度分布窄、含氧量低、流动性好。随着各类粉末成型技术的发展,对高质量、低成本球形粉末的需求日益旺盛。

2、然而现有的3d打印金属粉末制备仍存在如下缺陷:

3、(1)现有技术适用于3d打印的金属粉末收得率较低、粒径分布范围不可调控。

4、金属3d打印中,粉末粒径分布是非常重要的一个参数。首先其关乎打印过程中的粉末流动性和密实性。合理的粉末粒径分布,颗粒之间的间隙较小,有利于实现更高的密实度和均匀的材料沉积,从而提高打印质量。其次粉末粒径分布不均匀还会导致打印表面的粗糙度增加,因为粒径较大的颗粒可能在表面形成凸起或粗糙点,降低打印零件的表面质量。另外,铺粉的密实性也会影响打印材料的机械性能。现有技术一次制得适用3d打印的金属粉收得率小于50%,二次复配需通过对已制得的球形粉进行筛分、混合的方式调控粉末的分布范围,无疑会提高增加粉末氧含量的风险。

5、(2)3d打印旧粉难以低成本再生利用

6、金属粉末在反复3d打印的过程中,经历多次高温烧结使得粒径和氧含量逐渐增大,呈现细长颗粒、卫星粉、不规则形状颗粒等状态,受限于现有制粉技术的原料要求和高成本,旧粉往往被低价出售不在用于3d打印。

7、(3)部分金属粉末激光吸收率低,3d打印成形效率低

8、金属粉末的激光吸收率较低直接导致3d打印过程中激光能量散失,熔池温度过低,成形产品会出现未熔合、孔洞、致密度低等缺陷,进一步影响成形件的力学、导热和导电性能。如15-53um范围的纯铜粉对1064nm波长激光的吸收率为22%,使得纯铜在增材制造应用领域仍存在一些挑战。

9、此外,现有球形金属粉末制备方法主要有气雾化法、等离子旋转电极雾化、等离子熔丝雾化等,上述制粉方法各有利弊,气雾化法制备的粉体粒度分布广、多卫星粉、存在气孔,等离子旋转电极雾化成本较高、合金元素易挥发,等离子熔丝雾化原料为特定丝材,粉末种类也受限。

10、因此,如何解决上述3d打印金属粉末制备的传统难点与缺陷,并提高金属粉末的激光吸收率,获得性能优秀的打印成品是本领域技术发展的重要方向。

11、而石墨烯是目前世界上最薄最坚硬的材料之一,其比表面积可达2630m2/g,载流子迁移率达到2×105cm2·v-1·s-1,热导率达5000w·m-1k-1。通过与金属材料的复合可以利用石墨烯优良的特性赋予新材料更加优异的性能,如力学性能、导电散热性能等。如15-53um范围的纯铜粉对1064nm波长激光的吸收率为22%,使得纯铜在增材制造应用领域仍存在一些挑战。碳材料改性是较好提升激光吸收率的方式,考虑到现3d打印金属粉末的不足,可以利用石墨烯碳材料包覆金属粉末,获得一种石墨烯金属粉,即可提高激光吸收率,不止对应铜,碳材料改性是较好提升激光吸收率的方式。

12、然而,目前规模制备石墨烯复合金属材料的方式多为物理共混,这种方式无法解决两相分散性和相容性问题,且受限于石墨烯粉体原料的品质,制得的复合材料也未能发挥石墨烯优异的性能。

13、此外,球形石墨烯金属粉体也难以连续化生产。重熔球化炉采用外加热方式,熔融态的微纳米级金属颗粒容易粘连在温度较高的内壁上,造成颗粒堆积、坠落,无法得到独立颗粒的球形粉末,也会影响石墨烯在颗粒表面的生长。

技术实现思路

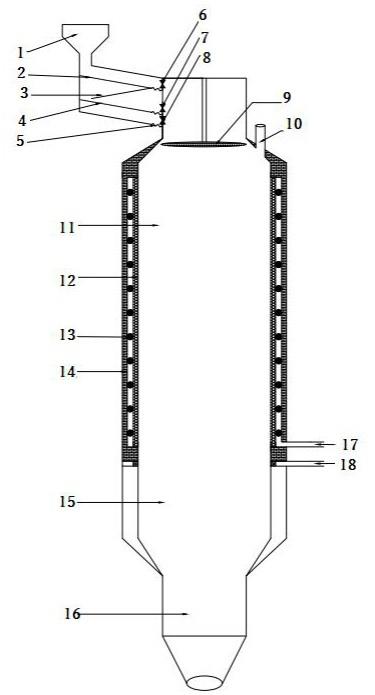

1、针对上述技术问题,本发明提供了一种高激光吸收率金属粉末的制备装置,包括:炉体、设于所述炉体顶部的送粉装置以及设于所述炉体底部的收集罐;

2、所述送粉装置包括进粉漏斗、进粉腔体、振动送粉器以及送粉阀门,所述进粉漏斗用于原料粉体下料,所述进粉漏斗下方连通所述进粉腔体,所述送粉阀门设于所述进粉腔体的尾端,与所述炉体的入口处连接,用于控制原料粉体落入所述炉体,所述振动送粉器设于所述送粉阀门的入口处,用于控制原料粉体送入送粉阀门的速率;

3、所述炉体内部包括反应室和粉末速冷室,所述反应室设于所述粉末速冷室的上方,所述反应室的底部连通有一第二气体进气口,第二气体进气口用于通入含碳源气体,顶部连通有一出气口,所述反应室对应的炉体壁设有加热棒;

4、所述反应室对应的炉体壁为夹层炉腔,所述夹层炉腔包括透气内炉管和炉体保温壳,所述炉体保温壳设于所述透气内炉管的外层,二者之间留有空间,所述空间连通有一第一气体进气口,所述第一气体进气口用于通入惰性气体,所述夹层炉腔内压力始终大于所述反应室内压力。

5、优选的,所述进粉腔体的内部设有分选装置,所述分选装置设于所述进粉漏斗的下方,将从所述进粉漏斗输送的金属粉进行目标粒径筛选,再输送至所述送粉阀门处,所述分选装置自上而下依次包括一级粉末分选筛网、粉末导流板以及二级粉末分选筛网,所述一级粉末分选筛网的网孔尺寸大于所述二级粉末分选筛网的网孔尺寸,所述粉末导流板设于所述一级粉末分选筛网的末端,与所述一级粉末分选筛网呈逆时针方向夹角,将从所述一级粉末分选筛网筛落的金属粉导流至所述二级粉末分选筛网上。所述送粉阀门包括一级粉末送粉阀门、二级粉末送粉阀门以及三级粉末送粉阀门,所述振动送粉器包括一级粉末送粉振动器、二级粉末送粉振动器以及三级粉末送粉振动器,所述一级粉末分选筛网的尾端连接所述一级粉末送粉振动器,通向所述一级粉末送粉阀门,所述二级粉末分选筛网的尾端连接所述二级粉末送粉振动器,通向所述二级粉末送粉阀门,所述进粉腔体的底壁连接所述三级粉末送粉振动器,通向所述三级粉末送粉阀门。

6、优选的,所述反应室的顶部设有旋转分散盘,所述旋转分散盘的高度低于所述三级粉末送粉阀门的高度。

7、优选的,所述透气内炉管的孔隙率为5%~50%,孔隙大小为100纳米至50微米。

8、一种利用前述高激光吸收率金属粉末的制备装置制备高激光吸收率金属粉末的制备方法,其步骤如下:

9、 s1、将装置抽真空,打开所述第一气体进气口和所述出气口,从所述第一气体进气口向所述夹层炉腔内通入惰性气体,惰性气体经过所述透气内炉管均匀扩散至所述反应室,维持所述夹层炉腔内为正压,所述反应室内为标准大气压,同时加热棒加热升温至第一温度,第一温度为0~2800℃,反应室内形成加热区;

10、 s2、从进粉漏斗加入原料粉体,原料粉体通过所述分选装置筛分为几个不同粒径区间,打开所述第二气体进气口通入含碳源气体,根据原料粉体所属的粒径区间确定并打开对应级别的所述送粉阀门,使粉体落在三级粉末送粉阀门下方的所述旋转分散盘上,由所述旋转分散盘进行均匀散料;

11、 s3、粉体由所述旋转分散盘进入所述反应室后,落入加热区呈熔融态金属颗粒,含碳源气体从下往上进入加热区与熔融态金属颗粒接触,颗粒重熔球化的同时在表面生成石墨烯薄膜,表面生成石墨烯薄膜的熔融态金属颗粒继续下落至所述粉末速冷室,最后进入所述收集罐进行收集;

12、 s4、反应完成后,所述送粉装置停止送粉,关闭所述第二气体进气口,从所述第一气体进气口持续通入惰性气体待所述反应室内降至室温后,密封分装所述收集罐中的石墨烯金属粉体。

13、在s2中,还包括级配,所述级配用于需要一定粒径分布比例的场合,通过打开不同的所述送粉阀门,将分选后的原料粉末按照预设比例进行混合。

14、优选的,所述原料粉体为回收的 3d 打印旧粉。

15、优选的,所述第一气体进气口通入的气体为包括惰性气体和氢气的混合气。

16、与现有技术相比,本发明可获得如下有益效果:

17、 1、本发明成本低廉,可以实现金属粉末的连续高质量制备,避免了卫星粉、气孔粉的形成,通过筛分原料粒径,可100%保证收得的3d打印粉体材料粒径可控。

18、2、本发明的装置可以有效回收利用3d打印旧粉,将旧粉作为本发明装置的原料粉体,可重新球形化,利用甲烷分解生成的氢气进行还原,降低其氧含量,从而将废粉再次利用成为高附加值的3d打印粉体材料。

19、3、本发明设计有夹层炉腔,通入惰性气氛形成正压,惰性气体透过内炉管均匀扩散至反应室,可以有效防止金属粉末粘连在炉管内壁和含碳气体在温度较高的内炉管上分解、沉积。

20、4、本发明制备的3d打印粉体材料在金属表面包覆石墨烯层,有助于降低对激光的反射率,改善3d打印产品的成形效率和产品性能。

- 还没有人留言评论。精彩留言会获得点赞!