一种铁镍基高温合金铸锭均匀化开坯方法与流程

本发明涉及高温合金,特别涉及一种铁镍基高温合金铸锭均匀化开坯方法。

背景技术:

1、镍基合金作为航空航天和能源动力行业中的重要材料,其市场需求量日渐增长。gh4169、gh4706等镍基合金由于具有良好的高温蠕变强度、抗疲劳性能、抗氧化和抗热腐蚀性能,并且成本相对较低,因而成为目前大型化燃气轮机轮盘中用量最广的高温合金。

2、随着服役条件的日益苛刻,同时为了降低生产成本,高温合金的锭型尺寸不断扩大,使铸锭中偏析更加严重,组织不均匀性加剧,进一步降低了该类合金的热加工塑性。因此,变形高温合金的第一步热变形—开坯,已经成为限制产品成材率的生产瓶颈之一。现有工艺中,大尺寸铁镍基高温合金铸锭开坯后经常存在组织粗大,或者组织不均匀,易出现裂纹的问题。

技术实现思路

1、鉴于上述情况,本发明旨在提供一种铁镍基高温合金铸锭均匀化开坯方法,用于解决现有工艺中,大尺寸铁镍基高温合金铸锭开坯后经常存在组织粗大,或者组织不均匀,易出现裂纹的问题之一。

2、本发明的目的主要是通过以下技术方案实现的:

3、本发明提供了一种铁镍基高温合金铸锭均匀化开坯方法,包括:一级均匀化处理、第一次短时高温均匀化、预镦粗、第二次短时高温均匀化和两镦两拔;其中,第一次短时高温均匀化的温度高于一级均匀化处理的温度,两镦两拔采用窄温区锻造+逐次降温的方式。

4、进一步的,铁镍基高温合金铸锭均匀化开坯方法包括如下步骤:

5、s1、将铁镍基高温合金铸锭在t0保温进行一级均匀化处理,然后升高温度至t0+δt1保温进行第一次短时高温均匀化处理;其中,δt1=20~40℃;

6、s2、将炉温降至t0-δt1对铁镍基高温合金铸锭保温2h以上,然后出炉对其进行预镦粗;

7、s3、预镦粗后的铸锭回炉保温进行第二次短时高温均匀化处理,保温温度控制在t0+δt2;然后将温度降至t0-δt1保温至少2h后出炉,对铸锭进行第一次镦粗;δt2=0~40℃;

8、s4、将第一次镦粗后的铸锭回炉保温,保温温度控制在t0-δt3,保温至少2h以上,然后出炉进行第一次拔长;δt3=40~60℃;

9、s5、将第一次拔长后的铸锭回炉保温,保温温度控制在t0-δt4,保温至少2h以上,然后出炉进行第二次镦粗;δt4=60~80℃;

10、s6、将第二次镦粗后的铸锭回炉保温,保温温度控制在t0-δt5,保温至少2h以上,然后出炉进行第二次拔长得到b;δt5=80~110℃。

11、进一步的,s2中,预镦粗的变形量为10%~30%。

12、进一步的,s2中,预镦粗的变形速率为0.001~0.01s-1。

13、进一步的,s3中,第一次镦粗的变形量大于预镦粗的变形量。

14、进一步的,s3中,第一次镦粗的变形量为30%~40%。

15、进一步的,s3中,第一次镦粗的变形速率控制在0.001~0.01s-1。

16、进一步的,一级均匀化处理的保温时间为t0,第一次短时高温均匀化处理的保温时间为t1,第二次短时高温均匀化处理的保温时间为t2,控制上述保温时间与铸锭直径符合下述关系:

17、铸锭直径为300~400mm,t0为14~17h,t1为14~17h,t2为17~20h;

18、铸锭直径为400~500mm,t0为17~20h,t1为17~20h,t2为20~23h;

19、铸锭直径为500~600mm,t0为20~24h,t1为20~24h,t2为23~27h;

20、铸锭直径为600~700mm,t0为24~28h,t1为24~28h,t2为27~31h;

21、铸锭直径为700~800mm,t0为28~34h,t1为28~34h,t2为31~37h;

22、铸锭直径为800~900mm,t0为34~40h,t1为34~40h,t2为37~43h;

23、铸锭直径为900mm,t0≥40h,t1≥40h,t2≥43h。

24、进一步的,s4中,第一次拔长的变形量为20%~40%。

25、进一步的,s5中,第二次镦粗的变形量为30%~40%。

26、进一步的,s6中,第二次拔长的变形量为30%~40%。

27、与现有技术相比,本发明可以至少实现以下有益效果之一:

28、本发明的铁镍基高温合金铸锭均匀化开坯方法先通过采用一级均匀化处理消除合金中的低熔点相,然后进行第一次短时高温均匀化处理,消除一部分偏析但仍然残留一些枝晶,这些残留的枝晶在预镦粗过程中成为再结晶形核点有利于发生再结晶;预镦粗后明显缩短了偏析元素的扩散距离,预镦粗后再进行第二次短时高温均匀化处理,提高了偏析消除的效率,同时使分散的再结晶组织进行充分地静态再结晶,进一步打破了柱状晶的组织遗传;窄温区两镦两拔,每火次依次降温,确保每一或完成后均比上一火获得了更细的晶粒组织。最后一火拔长通过大变形量+低温的变形方式确保了均匀细晶的组织。本发明的方法通过精确控制各个工艺的顺序,并精确控制各个步骤的工艺参数,将均匀化退火与镦粗过程有机结合,提高了大尺寸铁镍基高温合金铸锭均匀化开坯的效率和质量。通过采用窄温区、逐次降温的两镦两拔锻造实现了得到均匀细晶的棒料组织。

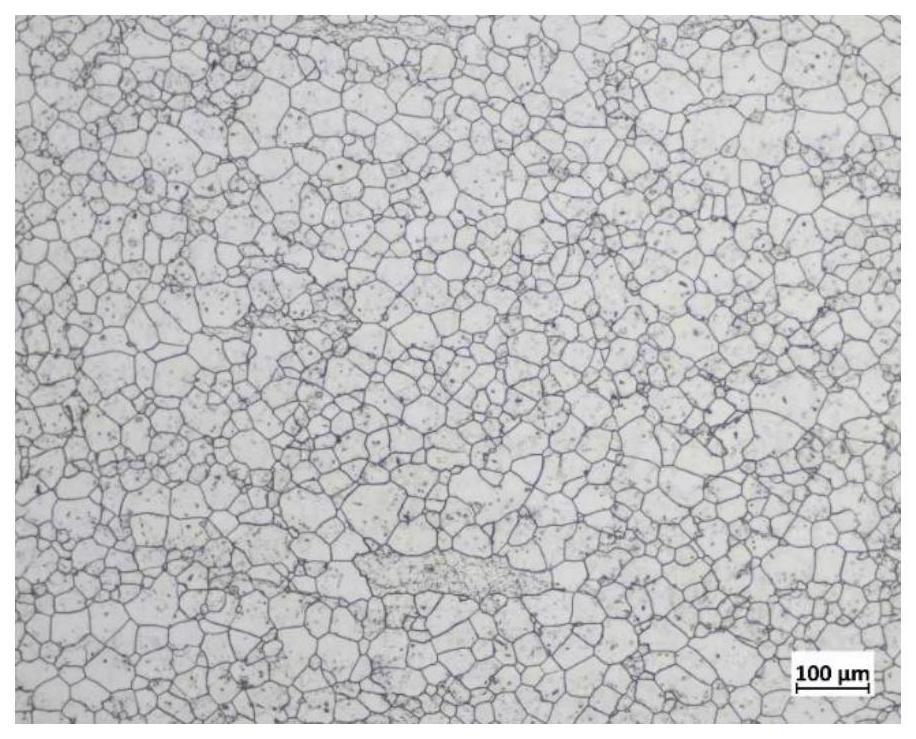

29、本发明的方法得到的晶粒组织细小、均匀,例如晶粒度细于5级,最大晶粒级差不超过3级,例如,直径550mm以下的铁镍基高温合金铸锭经过该方法处理后最大晶粒级差不超过2级。

30、本发明的方法不易出现裂纹,成品率高,工艺安全。

31、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种铁镍基高温合金铸锭均匀化开坯方法,其特征在于,包括:一级均匀化处理、第一次短时高温均匀化、预镦粗、第二次短时高温均匀化和两镦两拔;其中,第一次短时高温均匀化的温度高于一级均匀化处理的温度,两镦两拔采用窄温区锻造+逐次降温的方式。

2.根据权利要求1所述的铁镍基高温合金铸锭均匀化开坯方法,其特征在于,所述铁镍基高温合金铸锭均匀化开坯方法包括如下步骤:

3.根据权利要求2所述的铁镍基高温合金铸锭均匀化开坯方法,其特征在于,所述s2中,预镦粗的变形量为10%~30%。

4.根据权利要求3所述的铁镍基高温合金铸锭均匀化开坯方法,其特征在于,所述s2中,预镦粗的变形速率为0.001~0.01s-1。

5.根据权利要求2所述的铁镍基高温合金铸锭均匀化开坯方法,其特征在于,所述s3中,第一次镦粗的变形量大于预镦粗的变形量。

6.根据权利要求5所述的铁镍基高温合金铸锭均匀化开坯方法,其特征在于,所述s3中,第一次镦粗的变形量为30%~40%。

7.根据权利要求6所述的铁镍基高温合金铸锭均匀化开坯方法,其特征在于,所述s3中,第一次镦粗的变形速率控制在0.001~0.01s-1。

8.根据权利要求2所述的铁镍基高温合金铸锭均匀化开坯方法,其特征在于,一级均匀化处理的保温时间为t0,第一次短时高温均匀化处理的保温时间为t1,第二次短时高温均匀化处理的保温时间为t2,控制上述保温时间与铸锭直径符合下述关系:

9.根据权利要求2所述的铁镍基高温合金铸锭均匀化开坯方法,其特征在于,所述s4中,第一次拔长的变形量为20%~40%。

10.根据权利要求2至9任一项所述的铁镍基高温合金铸锭均匀化开坯方法,其特征在于,所述s5中,第二次镦粗的变形量为30%~40%。

技术总结

本发明公开了一种铁镍基高温合金均匀化开坯方法,属于高温合金技术领域,用于解决现有大尺寸铁镍基高温合金铸锭开坯后经常存在组织粗大,或者组织不均匀的问题。该方法包括:一级均匀化处理、第一次短时高温均匀化、预镦粗、第二次短时高温均匀化和两镦两拔;其中,第一次短时高温均匀化的温度高于一级均匀化处理的温度,两镦两拔采用窄温区锻造+逐次降温的方式。该方法通过采用窄温区、逐次降温的两镦两拔锻造实现了得到均匀细晶的棒料组织。

技术研发人员:寇金凤,白亚冠,聂义宏,张鑫,郭伟,张冰冰

受保护的技术使用者:天津重型装备工程研究有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!