船舶吊装机械用高强度低合金无缝钢管的制作方法

本发明涉及无缝钢管,具体涉及船舶吊装机械用高强度低合金无缝钢管。

背景技术:

1、钢管原料以q345b钢级为主,因合金元素低力学性能要求高一直是业内大口径无缝钢管热处理不易攻克的难题,业内普遍使用厢式炉加热到ac3正火温度后+沉入式水池淬火以得到标准要求的抗拉和屈服强度的力学性能,然后再通过回火均匀各项力学指标,此项热处理工艺称为调质。但是因为厢式炉高温加热会导致大口径钢管变形椭圆造成钢管几何尺寸超标,另外浸入式水池淬火时也会因为高温钢管入水不同步的时间差造成钢管严重弯曲变形,最终导致产品合格率低无法达到使用标准。

技术实现思路

1、本发明的目的在于提供船舶吊装机械用高强度低合金无缝钢管,解决以下技术问题:厢式炉高温加热会导致大口径钢管变形椭圆造成钢管几何尺寸超标,另外浸入式水池淬火时也会因为高温钢管入水不同步的时间差造成钢管严重弯曲变形,最终导致产品合格率低无法达到使用标准。

2、本发明的目的可以通过以下技术方案实现:

3、船舶吊装机械用高强度低合金无缝钢管,高强度低合金无缝钢管包括以下步骤:

4、冶炼管坯;

5、将管坯轧制成无缝钢管,轧制前管坯的出加热炉的温度为1240~1260℃;

6、对轧制后的无缝钢管进行热处理,利用淬火变压器装置组合体使其加热能量聚集在较短的感应线圈内迅速加热至ac3正火温度,通过辊轮使钢管旋转前进;感应线圈尾部喷水环高压喷水迅速冷却至室温淬火;

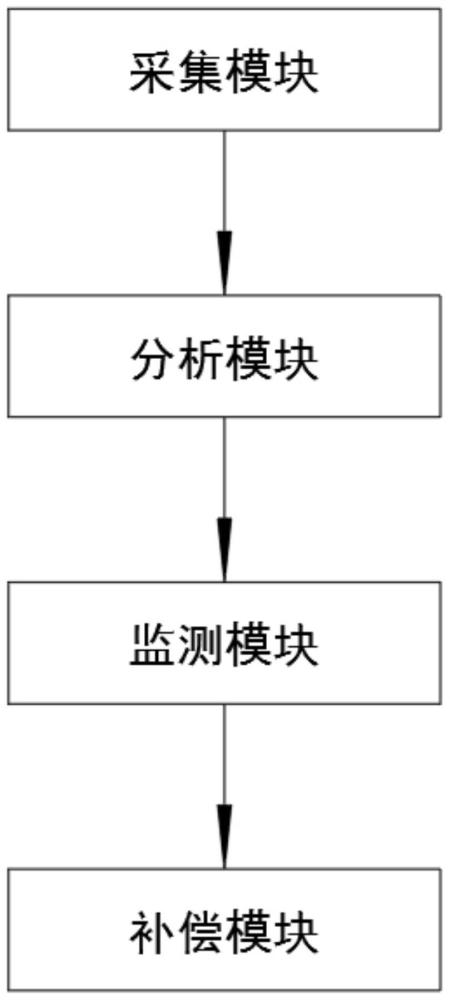

7、其中淬火变压器装置内设置有监测系统,监测系统包括:

8、采集模块,获取到无缝钢管在淬火过程中,淬火变压器的淬火数据;

9、其中,淬火数据包括实时的电压值;

10、分析模块,获取到淬火变压器的淬火数据,并构建二维模型,分析淬火变压器的稳定情况;

11、其中,二维模型为:以运行时间为x轴,以实时电压值为y轴,构建运行时间-实时电压值的二维坐标系;

12、运行时间以无缝钢管进入到淬火变压器开始淬火的时间到采集模块此时采集淬火数据的时间;

13、监测模块,获取到分析模块的淬火变压器的稳定系数xw,并与稳定系数阈值进行比较,判断淬火变压器工作稳定信号。

14、作为本发明进一步的方案:高强度低合金无缝钢管的化学成分按重量百分比计为:c0.09~0.13%、si0.65~0.85%、mn0.35~0.55%、cr1.15~1.35%、mo0.48~0.60%、cu0.08~0.10%、as0~0.015%、sn0~0.010%、pb0~0.010%、sb0~0.010%、bi0~0.010%、p0~0.015%、s0~0.010%以及余量的fe和不可避免的杂质。

15、作为本发明进一步的方案:在分析模块中,将采集模块得到的实时电压值与所对应的运行时间代入到运行时间-实时电压值的二维坐标系中,绘制曲线,得到淬火变压曲线。

16、作为本发明进一步的方案:在分析模块中,二维坐标系中,预设一条水平参照线;

17、基于对照参照线,获取到上电压面积和下电压面积,将上电压面积和下电压面积做差值计算,得到面积差值sc;

18、再基于对照参照线,获取到下降波长长度和上升波长长度,将下降波长长度和上升波长长度做差值计算,得到长度差值cc;

19、基于上述的对照水平线,获取到上波点个数和下波点个数,将上波点个数和下波点个数做差值计算,得到波点差值dc;

20、将得到的面积差值sc、长度差值cc和波点差值dc,代入到公式计算得到淬火变压器的稳定系数xw;其中,a1、a2、a3为权重系数。

21、作为本发明进一步的方案:水平线的设置标准为:以淬火工艺的预设标准电压值做一条平行于x轴的水平线。

22、作为本发明进一步的方案:上电压面积为:位于水平参照线上方且水平参照线与淬火变压曲线所围成的面积之和;

23、上电压面积为:位于水平参照线下方且水平参照线与淬火变压曲线所围成的面积之和。

24、作为本发明进一步的方案:下降波长长度为:获取到淬火变压曲线,提取波峰点和波谷点,测量从相邻的波峰点和波谷点之间的距离长度,即相邻的波峰点到波谷点之间的距离;

25、上升波长长度为:获取到淬火变压曲线,提取波峰点和波谷点,测量从相邻的波谷点和波峰点之间的距离长度,即相邻的波峰点到波谷点之间的距离。

26、作为本发明进一步的方案:上折点个数为:位于对照水平线上方所有波峰点和波谷点的个数之和;下折点个数为:位于对照水平线下方所有波峰点和波谷点的个数之和。

27、作为本发明进一步的方案:若淬火变压器的稳定系数xw大于等于稳定系数阈值时,则生成淬火变压器工作稳定不合格信号;

28、若淬火变压器的稳定系数xw小于稳定系数阈值时,则生成淬火变压器工作稳定合格信号。

29、作为本发明进一步的方案:监测系统还包括:

30、补偿模块,获取到在运行时间内,出现淬火变压器工作稳定不合格信号所持续的总时间,标记为不稳定持续总时间tbc;

31、以及相邻出现淬火变压器工作稳定不合格信号之间的时间间隔,标记为相邻不稳定时间间隔,再将所有的相邻不稳定时间间隔相加求和,得到相邻不稳定时间间隔总值tgb;

32、将得到的不稳定持续总时间tbc和相邻不稳定时间间隔总值tgb,代入到公式中,计算得到不稳定信号表现系数xbw;其中,b1、b2均为比例系数;

33、再将得到的不稳定信号表现系数xbw与不稳定信号表现系数阈值进行比较;

34、若不稳定信号表现系数xbw大于等于不稳定信号表现系数阈值时,生成淬火中断信号;

35、若不稳定信号表现系数xbw小于不稳定信号表现系数阈值时,生成淬火补偿信号。

36、本发明的有益效果:

37、(1)本发明利用淬火变压器装置组合体使其加热能量聚集在较短的感应线圈内迅速加热至ac3正火温度,通过辊轮使钢管旋转前进;感应线圈尾部喷水环高压喷水迅速冷却至室温淬火,经淬火样拉力实验检测各项力学性能完全达标,再经回火处理后力学性能的抗拉强度、屈服强度、延伸率、-40℃低温冲击功均达到q690e级别(低合金高强度钢的最高级别);满足了国内建造大型深水船舶的3000吨造船吊装机械的使用。此工艺的优点:1、钢管旋转均匀加热,避免了厢式炉不能旋转加热不均匀易出阴阳面不合格的缺陷;2、钢管旋转加热避免了高温变软后自重坍陷形成椭圆度的风险,钢管也不会有任何直线度上的变形弯曲;3、首创的igbt电源+淬火变压器组合有效提升了加热集中度和加热效率,为末端喷水淬火保证了足够的淬火前温度(单纯中频电源因加热效率低、速度较慢喷水淬火时温度达不到规定要求会造成钢级提升不够);4、环保无污染,全程工序都是电磁感应加热和循环自来水降温,无任何影响环境介质排放和使用。5、效率高,经过对外径大于200mm的不同口径和壁厚钢管的测试,生产效率达到500-2000mm/min,对于大口径钢管而言,此效率使厢式炉生产效率的1.8-2.5倍;6、节能降耗,因加热方式是感应加热,通过电源柜可对生产随时控制开关,所有电耗能均转化为热能作用到钢管热处理中,无任何浪费,不像厢式炉需要慢慢加热通过热传导的方式加热钢管,烘炉时间长、热处理后无功能量多造成能源浪费。7、热处理方式灵活、机动,少量甚至是1支钢管都可以随时热处理,因是感应加热,可随开随停,所以不需要凑足厢式炉的满炉才可做热处理。8、产品组距大,因感应加热只要随着钢管口径的大小更管一个感应线圈即可,操作方便简单,不受超大口径钢管需要热处理的影响,而厢式炉则因为炉膛越大加热空间越大,耗能也就越大,产品推积越高、耗时也越长,而且堆压产品高了底部钢管也越易变形严重,所以大多热处理公司都不会把厢式炉开口做的很大也就无法热处理口径偏大的钢管,至使大口径钢管形成热处理盲区。9、安全性高,因线圈热处理从上料旋转前进到加温淬火后再加温回火500-650℃均在一条线上,结束后自动滚入冷床空冷,不需要人工干预,从而降低了安全风险,而厢式炉正火达到ac3的880-940℃后需要开炉人工挂钩吊装到淬火水池,操作过程极为危险;

38、(2)本发明通过采集模块,获取到无缝钢管在淬火过程中,淬火变压器的淬火数据;分析模块,获取到淬火变压器的淬火数据,并构建二维模型,分析淬火变压器的稳定情况;监测模块,获取到分析模块的淬火变压器的稳定系数xw,并与稳定系数阈值进行比较,判断淬火变压器工作稳定信号;本发明实现对淬火变压器的工作状态进行实时监测,避免淬火变压器运行时存在较大波动,影响无缝钢管淬火的质量;

39、(3)本发明通过补偿模块,当接收到淬火变压器工作稳定不合格信号时,对无缝钢管的补偿情况进行判断;调整模块,当得到淬火补偿信号时,通过调整淬火变压器的功率;本发明对可出现淬火不稳定且可进行补偿的无缝钢管进行功率调整处理,保证其无缝钢管淬火的质量。

- 还没有人留言评论。精彩留言会获得点赞!