一种厚钨涂层及其制备方法和面对等离子体部件与流程

本发明属于厚钨涂层生产制备的,尤其涉及一种细晶强化的厚钨涂层及其制备方法和面对等离子体部件。

背景技术:

1、钨具有熔点高、高热导率和低溅射率低等特点,是最具潜力的面对等离子体材料(plasma facing materials,pfm)的候选材料之一。未来聚变堆装置具有运行时间长、热通量大和服役环境苛刻等特点,在高温等离子体的实际工况下,长时间高通量的热负荷容易使作为pfm的纯钨材料表面发生再结晶退化、塑性变形和局部熔化、宏观大裂纹,从而对等离子体的杂质控制和装置安全造成不利影响。此外,聚变装置中面对等离子体部件(plasmafacing components,pfcs)往往具有复杂的形状,传统钨材料室温硬度高且脆性大,存在加工难度大、加工成本高、焊接难度大等问题。

2、在pfcs部件上采用真空等离子体喷涂、物理气相沉积和化学气相沉积等方法直接制备厚钨涂层,是解决传统钨材料难以机加工的最佳方案之一。其中,真空等离子体喷涂钨(vps-w)制备涂层的成本低、效率高,但所得涂层为多孔、层状结构,且存在致密度差热导率低和纯度低(碳、氧等杂质含量高)等问题。物理气相沉积钨(pvd-w)所得涂层为柱状晶组织且致密度高,但沉积速率低,难以制备厚度为百微米量级的涂层。化学气相沉积钨(cvd-w)所得涂层为柱状晶组织,兼具高纯度、高致密度、高热导率、易于制备厚涂层等优点。

3、cn103484830a公开了一种厚钨涂层材料的制备方法,该方法采用化学气相沉积法,通过氢气还原六氟化钨,在复杂形状的基体材料上沉积厚钨涂层,具体条件为:六氟化钨和氢气的纯度分别大于99.9%和99.99%,六氟化钨和氢气的流量比为1:2~1:5,沉积温度范围为500~700℃,沉积速率为0.4~1.0mm/h。由此所得厚钨涂层的化学纯度可以达到99.99%以上,厚度可以达到1~5mm,涂层的致密度可以达到99%以上,室温热导率可以达到170w/(m·k)以上,兼具高纯度、高厚度、高致密度以及高室温热导率的优点。然而,该厚钨涂层微观组织为粗大的柱状晶,柱状晶的平均宽度沿涂层生长方向不断增大,涂层的力学性能较差,尤其是在垂直于涂层生长方向的力学性能,在pfcs部件的制造、加工、运输、安装、维护、检修和服役环节容易开裂或脆断而失效,具有较大的局限性。

技术实现思路

1、本发明的第一目的在于解决采用常规化学气相沉积法获得的厚钨涂层存在力学性能劣化的问题,而提供一种力学性能优于常规化学气相沉积钨材料的厚钨涂层。

2、本发明的第二目的在于提供一种厚钨涂层的制备方法。

3、本发明的第三目的在于提供由上述方法制备得到的厚钨涂层。

4、本发明的第四目的在于提供包括上述厚钨涂层的面对等离子体部件。

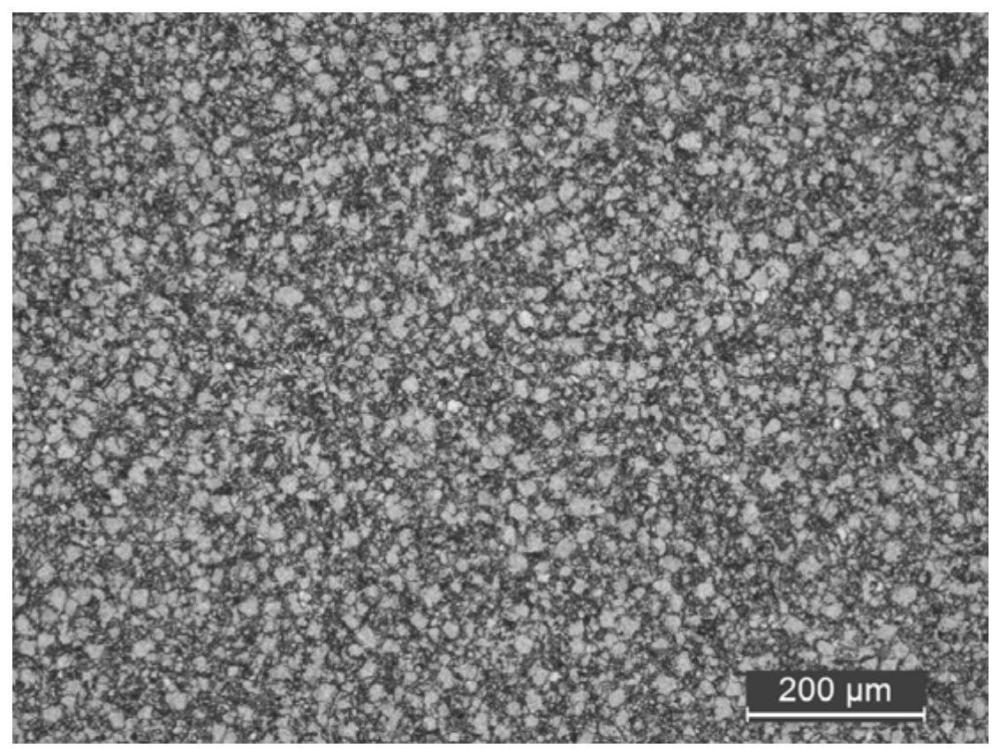

5、本发明的发明人经过深入研究之后发现,厚钨涂层的力学性能与柱状晶的平均宽度息息相关。常规化学气相沉积钨晶粒生长过程中,当涂层厚度在100μm以内时,钨晶粒生长沿横向和纵向同时扩张,彼此间未出现竞争及优先生长的情况,各晶体形态均呈现大小一致的圆片状,即呈现出等轴晶的微观组织;而当涂层厚度大于100μm时,钨晶粒由微小等轴晶组织沿着具有择优取向的柱状晶微观组织发展,晶粒尺寸呈现明显的增大趋势,晶粒尺寸的增大和柱状晶微观组织的出现,对材料的力学性能造成不利影响。

6、本发明的发明人基于对以上现有技术中所存在的问题,经过广泛且深入的研究创造性地发现,在厚钨涂层的生长过程将活化正丙胺引入六氟化钨和氢气反应系统中作为碳源气体时,在柱状晶钨的生长过程中,会与钨原子反应原位生成碳化二钨,带来晶格畸变,破坏柱状晶钨生长的继承性,使具有择优取向的柱状晶钨晶粒生长过程被打断,达到细化柱状晶、提高力学性能的效果,解决了常规化学气相沉积钨材料微观组织为粗大柱状、柱状晶的宽度沿涂层生长方向不断增大以及垂直于涂层生长方向的室温拉伸强度低的问题。然而,活化正丙胺的引入会带来晶格畸变从而产生涂层应力,厚钨涂层生长过程会因应力积聚而发生开裂,在化学气相沉积中引入退火处理,可缓释晶格畸变所产生的涂层应力,确保厚钨涂层在生长过程中不因应力积聚而发生开裂,从而赋予厚钨涂层良好的力学性能。基于此,完成了本发明。

7、具体地,本发明提供的厚钨涂层的厚度为2mm以上,所述厚钨涂层具有细小柱状晶微观组织,所述细小柱状晶微观组织中柱状晶的平均宽度为50μm以下,所述厚钨涂层垂直于柱状晶生长方向的拉伸强度为450mpa以上。

8、在一些具体的实施方式中,所述厚钨涂层的致密度为98.5%以上,室温热导率为160w/(m·k)以上,室温硬度为430hv10以上。

9、在一些具体的实施方式中,所述厚钨涂层的厚度为2~8mm。

10、本发明提供的厚钨涂层的制备方法包括将活化正丙胺和六氟化钨及氢气于基体表面进行化学气相沉积,所述化学气相沉积包括依次进行的多个化学气相沉积阶段,且每个化学气相沉积阶段之后均设置有退火阶段,所得涂层即为所述厚钨涂层。

11、在一些具体的实施方式中,所述活化正丙胺通过将正丙胺气体于450~900℃下活化0.2~1.0h获得。

12、在一些具体的实施方式中,所述化学气相沉积过程中,氢气和六氟化钨的流量比值n=(1.5~5):1,活化正丙胺与六氟化钨的流量比值m=(0.005~0.10):1。

13、在一些具体的实施方式中,所述化学气相沉积过程中,氢气和六氟化钨的流量比值n=(2~4):1,活化正丙胺与六氟化钨的流量比值m=(0.01~0.08):1。

14、在一些具体的实施方式中,不同化学气相沉积阶段的条件各自独立地包括温度为450~650℃,压力为100~150kpa,平均沉积速率为0.3~0.6mm/h。

15、在一些具体的实施方式中,不同退火阶段的条件各自独立地包括温度为750~900℃,时间为0.5~2.0h。

16、在一些具体的实施方式中,每个化学气相沉积阶段以使得新增沉积层的厚度达到0.4~0.6mm为准。

17、在一些具体的实施方式中,所述化学气相沉积阶段和退火阶段的数量为4~20个。

18、在一些具体的实施方式中,所述多个化学气相沉积阶段中,氢气与六氟化钨的流量比值n、活化正丙胺与六氟化钨的流量比值m呈递减趋势。

19、在一些具体的实施方式中,在第x和x+1个化学气相沉积阶段中,氢气和六氟化钨的流量比值nx和nx+1满足关系式nx-nx+1=(0.02~0.2):1。

20、在一些具体的实施方式中,在第x和x+1个化学气相沉积阶段中,活化正丙胺和六氟化钨的流量比值mx和mx+1满足关系式mx-mx+1=(0.0004~0.004):1。

21、本发明还提供了由上述方法制备得到的厚钨涂层。

22、此外,本发明还提供了包括上述厚钨涂层的面对等离子体部件。

23、本发明的有益效果:

24、(1)本发明提供的厚钨涂层具有细小柱状晶微观组织,且该细小柱状晶微观组织中柱状晶平均宽度≤50μm,该厚钨涂层所具有的特殊结构赋予了其良好的力学性能和导热性能,尤其是在垂直于厚钨涂层生长方向上具有大于450mpa的拉伸强度。

25、(2)本发明提供的厚钨涂层通过在化学气相沉积中引入活化正丙胺作为碳源气体制备得到,所引入的活化正丙胺在柱状晶钨的生长过程中可带来晶格畸变,破坏柱状晶钨生长的继承性,具有择优取向的柱状晶钨晶粒的生长过程被打断,解决了常规化学气相沉积钨材料微观组织为粗大柱状、柱状晶的宽度沿涂层生长方向不断增大、垂直于涂层生长方向的室温拉伸强度低的问题;同时采用特殊的处理工艺——将化学气相沉积拆分成多个化学气相沉积阶段,且每个化学气相沉积阶段之后均设置有退火阶段,也即采用多次化学气相沉积和退火处理交替进行的处理方式,两次化学气相沉积之间的退火处理可以避免在厚钨涂层生长过程中由于活化正丙胺引入带来的涂层开裂问题;通过活化正丙胺的引入和化学气相沉积和退火交替进行的特殊处理方式协同配合,共同发挥作用,所得厚钨涂层具有细小均一柱状晶微观组织、柱状晶平均宽度不大于50μm且其柱状晶宽度沿着其生长的方向基本保持不变,由此赋予厚钨涂层优秀的导热性能和力学性能,应用前景良好。

26、在一种优选实施方式中,当多个化学气相沉积阶段中,氢气与六氟化钨的流量比以及活化正丙胺与六氟化钨的流量比控制成呈递减趋势时,能够使得下一次化学气相沉积与退火处理后的沉积层相匹配,有利于提高不同沉积层之间的结合力,从而可更有效提高厚钨涂层制备的成功率。

- 还没有人留言评论。精彩留言会获得点赞!