一种高强韧电偶腐蚀防护涂层及其制备方法与应用

本发明涉及表面防护,具体而言,涉及一种高强韧电偶腐蚀防护涂层及其制备方法与应用。

背景技术:

1、随着高端装备轻量化的需求,设备及管路系统广泛应用了钛合金、铝合金等轻质材料,不可避免的存在大量异种金属连接。异种金属间腐蚀电位的不同而在相互接触位置存在电偶电流,导致了电偶腐蚀广泛存在,使电位较低的金属溶解速度增加造成接触处的局部腐蚀,而电位较高的金属溶解速度反而减慢。电偶腐蚀作为一种潜在的、危害极为广泛和严重的腐蚀类型,会导致低电位材料如钢、铜等材料的加速腐蚀,它的发生与发展往往伴随着多种局部腐蚀发生,如应力腐蚀、点蚀、缝隙腐蚀、氢脆等,从而加速设备的破坏,甚至造成严重损失。因此,必须采取措施干预异种金属接触界面电偶腐蚀的发生,以保障高端装备的整体可靠性和安全性。

2、电偶腐蚀的发生必须要存在不同腐蚀电位的材料且异质材料直接接触,同时电解质覆盖或浸没接触的异质材料。电偶腐蚀防护涂层是从电绝缘隔离的角度提出的防护措施,即在异种材料的接触涂覆绝缘涂层,阻隔电子移动的通道。涂层还可以隔绝水分、氧气及其他腐蚀物质与基材的接触。对于普通部件来说,在对偶接触面涂覆有机绝缘涂料或增加橡胶垫圈形成电绝缘隔离即可。但对于承载载荷和/或有相对运动的关键部件,如天然气管道弯头和连接部位、海底电缆接头,海上风力发电的电子元器件、电路接口、潜艇进气口部件,则需采用绝缘性能优异,兼具耐磨和防腐性能的陶瓷涂层才可满足使役要求。热喷涂技术作为一种典型的涂层制备手段,可快速在基体或部件表面形成一层具有较高机械强度、良好化学稳定性、较高体积电阻率的绝缘涂层,从而实现电偶腐蚀防护。

3、典型的绝缘陶瓷材料包括al2o3、sio2、zro2、cao、mgo、mgal2o4、y2o3、si3n4等。其中,al2o3作为一种典型的绝缘陶瓷材料,具有高温下稳定、足够的电击穿强度、介电常数大、优异的耐辐射性能及合理的价格等优点,还具有良好的耐磨耐蚀性能,是用于绝缘的传统材料。虽然高纯度氧化物常表现出更佳的绝缘性能,但纯al2o3涂层存在脆性较大,喷涂过程中发生的相变易产生裂纹,在运输、装配及冷热循环冲击作用下容易脱落等问题。

4、复合陶瓷材料通过向初始材料中添加适量的增强相或添加剂,可起到松弛应力、减少裂纹的形成、提高粉末润湿性、增加涂层韧性的作用,还可改善涂层微观组织完整性和提高其机械、电气、化学等综合性能。例如,由于cr3+与al3+具有相近的离子半径,等离子喷涂添加了cr2o3的al2o3粉末容易在涂层中形成al2o3-cr2o3固溶体,可以有效的稳定α-al2o3,比纯al2o3涂层具有更好的耐热、耐腐蚀和力学性能。在大气等离子喷涂al2o3原始粉末中加入适量的tio2,可提高涂层沉积效率,促进亚稳定的γ-al2o3转变为稳定的α-al2o3,同时tio2作为助溶剂,其在质脆的al2o3基体内的弥散分布起到了封孔、释放应力和减少裂纹的作用,还可以提高涂层的延展性。同时,al2o3-tio2复合涂层具有良好的耐蚀性和绝缘性能,能有效防止电偶腐蚀现象的发生。然而,相关部件在安装及服役过程中受磕碰、冲击和振动等风险较大,对陶瓷涂层的结合强度、韧性、抗冲击性能等提出了更高要求,但陶瓷涂层通常存在韧性不佳、抗冲击性能较差等问题,在受到外力冲击时涂层易出现开裂甚至脱落,影响其绝缘性能和服役寿命。

5、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种高强韧电偶腐蚀防护涂层及其制备方法与应用,以解决或改善上述技术问题。

2、本技术可这样实现:

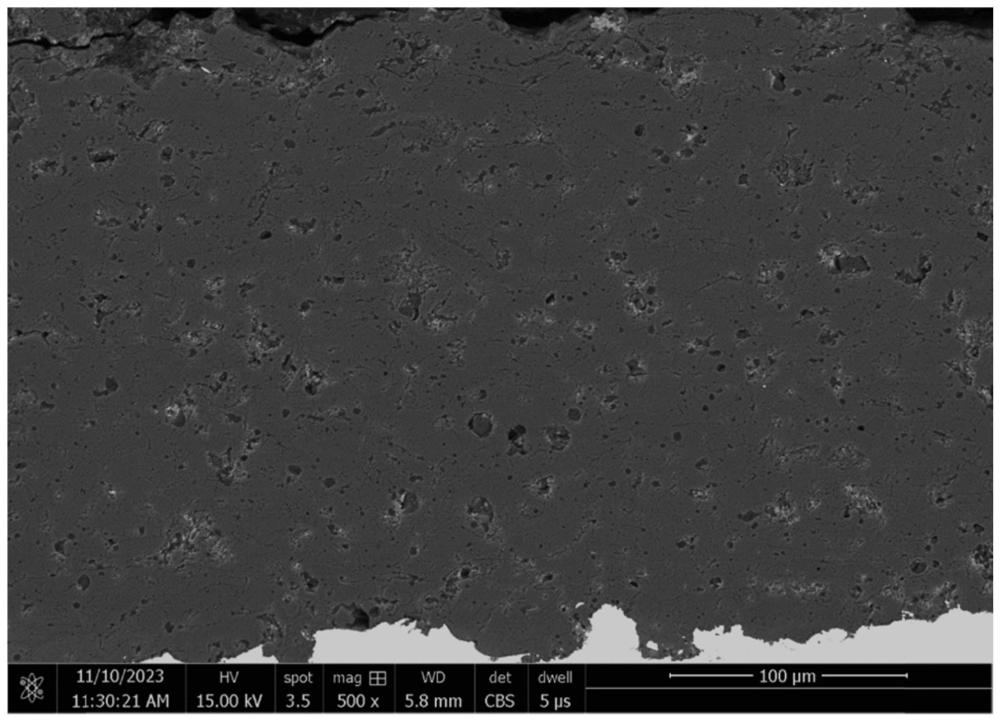

3、第一方面,本技术提供一种高强韧电偶腐蚀防护涂层,其包括设置于基体表面的al2o3-tio2复合涂层,al2o3-tio2复合涂层中含有由部分原始粉末材料完全熔化形成的作为骨架维持复合涂层的整体结构的沉积物,及由剩余原始粉末材料部分熔化或未熔而形成的被包裹于骨架内的沉积物;

4、al2o3-tio2复合涂层的表面区域形成有封闭层。

5、在可选的实施方式中,原始粉末材料包括al2o3-tio2复合粉末,其中,tio2的含量为2-20wt%。

6、在可选的实施方式中,al2o3-tio2复合粉末为采用喷雾造粒方法制备的纳米团聚al2o3-tio2复合粉末。

7、在可选的实施方式中,原始粉末材料还包括用于对al2o3-tio2复合粉末改性的辅料,辅料中含有稀土氧化物。

8、在可选的实施方式中,辅料包括ceo2、y2o3、lao2和la2o3中的至少一种;优选地,辅料包括la2o3;更优地,la2o3的含量为al2o3-tio2复合粉末的0.5-1.0wt%。

9、在可选的实施方式中,高强韧电偶腐蚀防护涂层具有以下特征中的至少一种:

10、特征一:高强韧电偶腐蚀防护涂层的厚度为100-300μm;

11、特征二:高强韧电偶腐蚀防护涂层的孔隙率不超过3%;

12、特征三:高强韧电偶腐蚀防护涂层的断裂韧性不低于2.5mpa·m1/2。

13、第二方面,本技术提供一种如前述实施方式任一项的高强韧电偶腐蚀防护涂层的制备方法,包括以下步骤:于基体的表面制备al2o3-tio2复合涂层,随后于al2o3-tio2复合涂层的表面区域制备封闭层。

14、在可选的实施方式中,al2o3-tio2复合涂层采用热喷涂方式制备。

15、在可选的实施方式中,热喷涂方式包括低压等离子喷涂、大气等离子喷涂、超音速等离子喷涂和超音速火焰喷涂中的任意一种。

16、在可选的实施方式中,采用大气等离子喷涂方式制备al2o3-tio2复合涂层;

17、其中,大气等离子喷涂的条件包括:等离子喷枪电流为450-650a、氩气流量为35-50l/min、氢气流量为4-12l/min、喷距为90-140mm,送粉速率为20-60g/min。

18、在可选的实施方式中,封闭层通过采用真空结合超声复合浸渍的方式处理形成。

19、在可选的实施方式中,封闭层的制备包括:将al2o3-tio2复合涂层浸泡于封孔剂内,抽真空到-0.10mpa至-0.01mpa的同时进行超声波处理,直至al2o3-tio2复合涂层的表面没有气泡产生。

20、在可选的实施方式中,封孔剂包括无机封孔剂、有机硅玻璃树脂封孔剂和环氧树脂封孔剂中的至少一种;优选地,封孔剂包括有机硅玻璃树脂封孔剂。

21、在可选的实施方式中,在制备al2o3-tio2复合涂层之前,还包括对基体进行预处理。

22、在可选的实施方式中,预处理包括:对基体依次进行除油、喷砂粗化和预热。

23、第三方面,本技术提供一种如前述实施方式任一项的高强韧电偶腐蚀防护涂层的应用,例如用于对承载载荷和/或有相对运动的异种金属连接位置处进行电偶腐蚀防护。

24、本技术的有益效果包括:

25、本技术提供的复合涂层中,含有由部分原始粉末材料完全熔化形成的作为骨架维持复合涂层的整体结构的沉积物,及由剩余原始粉末材料部分熔化或未熔而形成的被包裹于骨架内的沉积物。包裹于骨架结构内的沉积物可实现涂层的纳米增韧;复合涂层的表面区域形成有封闭层,可降低涂层的孔隙率,进一步提升涂层的韧性和绝缘性能,阻止腐蚀介质的进入并在涂层表面形成稳定的疏水特性,提高涂层的防腐性能。所得的涂层绝缘性能优异、抗冲击性能强,可用于对承载载荷和/或有相对运动的异种金属连接位置处进行电偶腐蚀防护。上述复合涂层的制备方法简单,易操作,效率较高,成本较低。

- 还没有人留言评论。精彩留言会获得点赞!