高功率脉冲磁控溅射与调制脉冲磁控溅射复合共沉积方法

本发明属于材料表面改性,具体涉及一种高功率脉冲磁控溅射与调制脉冲磁控溅射复合共沉积方法。

背景技术:

1、磁控溅射是常用的物理气相沉积技术之一,可用于制备各种涂层,主要包括直流溅射(dcms)、射频溅射(rfms)、高功率脉冲磁控溅射(high power impulse magnetronsputtering,hipims)以及调制脉冲磁控溅射(modulated pulsed power magnetronsputtering,mppms)等。由于磁控溅射所得涂层的结构主要取决于溅射靶的等离子特性与放电特性,因此,相比与传统的直流溅射与射频溅射,由于高功率脉冲磁控溅射占空比为0.5%~10%,靶表面的峰值功率为0.5kw/cm2~10kw/cm2,可在较低平均功率的基础上使溅射材料高度离化,通过高能离子束流的轰击,可实现对涂层微观结构的有效调控。但hipims的不足之处是沉积速率低,放电稳定性差。此后发展起来的调制脉冲磁控溅射,通过编辑微脉冲波形实现了高功率脉冲磁控溅射(hipims)技术的多段脉冲放电位形,在预溅射阶段通过低电压使等离子体预离化,在主溅射阶段通过高电压使溅射材料高度离化,其主脉冲宽度可达3ms,占空比甚至可达到28%。虽然mppms的脉冲电流和脉冲功率略低,但却提高了沉积速率和脉冲放电的稳定性(贵宾华,周晖,郑军,马占吉,杨拉毛草,张延帅,偏压对mppms制备altisin纳米复合涂层结构及性能的影响,表面技术,49(2020)228-236,275.和吴志立,李玉阁,吴彼,雷明凯,高功率调制脉冲磁控溅射沉积tialsin纳米复合涂层结构调控与性能研究,无机材料学报,30(2015)1254-1260.),同样可实现对涂层微结构的有效调控。

2、对于高熵合金(等摩尔比或接近等摩尔比的5种及以上元素组成)与中熵合金(2~4种主要元素)等多元合金涂层,若采用单靶(粉末冶金或真空熔炼制备的多元合金单靶或由不同单质靶材拼接而成的组合单靶)制备多元合金涂层,所得涂层的成分依赖于靶材中各元素的含量,只能通过制备不同元素配比的靶材来实现对涂层合金元素含量的系统调控,(王振玉,徐胜,张栋,刘新才,柯培玲,汪爱英,n2流量对hipims制备tisin涂层结构和力学性能的影响,金属学报(acta metallurgica sinica),50(2014)540-546.和j.c.oliveira,f.fernandes,f.ferreira,a.cavaleiro,tailoring the nanostructureof ti–si–n thin films by hipims in deep oscillation magnetron sputtering(doms)mode,surface and coatings technology,264(2015)140-149.和c.y.lee,p.h.chen,s.j.lin,j.w.yeh,mechanical performance of high-entropy(alcrnbsiti)nfilms fabricated by high-power impulse magnetron sputtering over a widecompositional window,ceramics international,49(2023)38392-38397)但靶材制备周期长、成本高、工艺复杂,且靶材元素的百分含量也难以实现连续变化,否则可能会影响磁控溅射辉光放电的稳定性,特别是含有某些非金属元素的高熵合金靶材或拼接靶材,如si元素等。另外,单靶溅射沉积速度也较低。所以,研究人员考虑采用多个溅射靶进行共沉积,以实现对涂层成分与微结构的调控。其中,瑞典学者g.greczynski等(g.greczynski,b.bakhit,l.hultman,m.odén,high si content tisin films with superior oxidationresistance,surface and coatings technology,398(2020)126087.)采用异质双靶dcms-hipims复合共沉积在si片上成功制备了tisin涂层。但由于直流溅射的离化率低,因此,无法实现对涂层微观结构的有效调控。中国学者吴志立等(吴志立,李玉阁,吴彼,雷明凯,高功率调制脉冲磁控溅射沉积tialsin纳米复合涂层结构调控与性能研究,无机材料学报,30(2015)1254-1260.)采用同质四靶调制脉冲磁控溅射复合共沉积制备了tialsin纳米复合涂层,并通过改变工艺参数实现了对涂层微结构的有效调控,但四种靶材成分相同,因此,通过改变工艺参数难以实现对涂层合金元素含量的系统连续调控。另外,不同于直流共溅射,调制脉冲磁控溅射复合共沉积的脉冲放电特性决定各溅射靶放电电压脉冲之间的相位关系应该是确定的,否则涂层成分的均匀性和试验结果的重复性与一致性不易得到保证。

技术实现思路

1、针对现有单靶高功率脉冲磁控溅射(调制脉冲磁控溅射)、直流-高功率脉冲磁控共溅射以及同质多靶调制脉冲磁控溅射复合共沉积等方法难以实现对多元合金涂层成分与微结构进行系统调控的问题,本发明结合高功率脉冲磁控溅射与调制脉冲磁控溅射的等离子体与脉冲放电特性,提出了相位可控的高功率脉冲磁控溅射与调制脉冲磁控溅射复合共沉积的方法。

2、为了达到上述目的,本发明采用了下列技术方案:

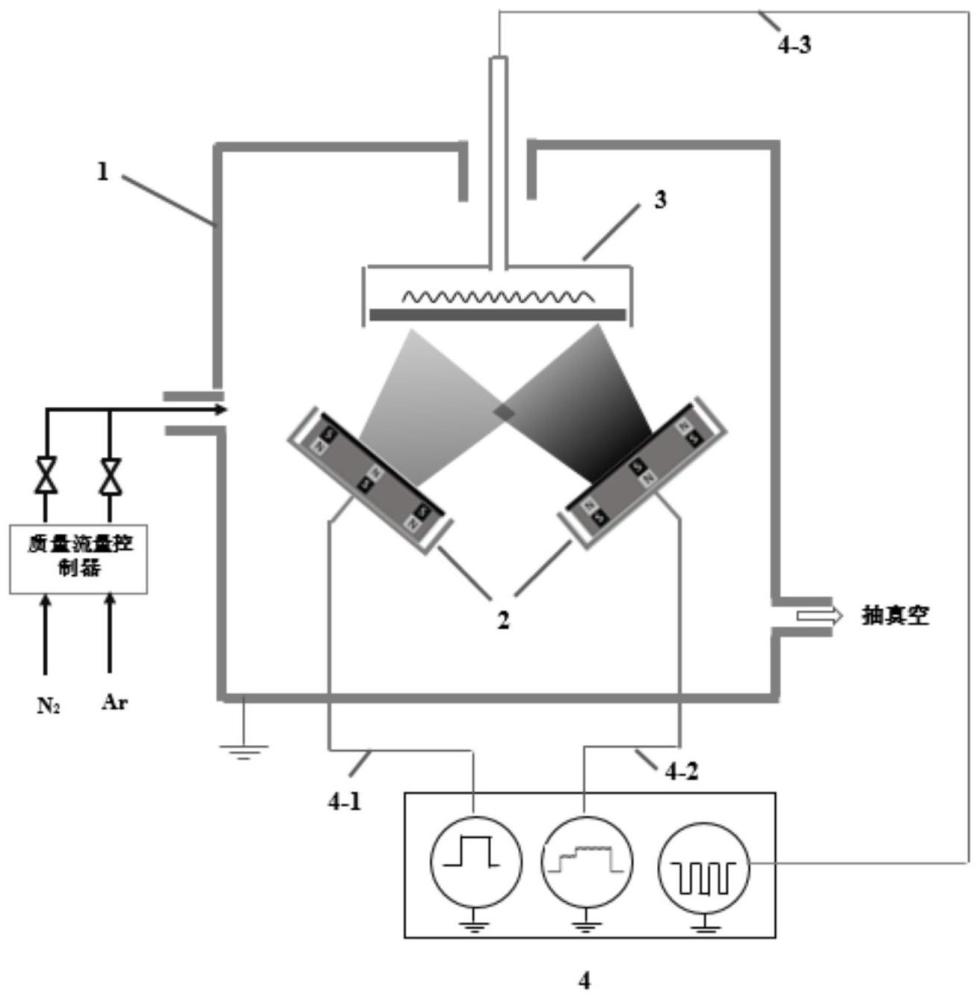

3、高功率脉冲磁控溅射与调制脉冲磁控溅射复合共沉积方法,所述复合共沉积方法所使用的装置为复合沉积装置,包括真空室、两个溅射靶、样品台、复合共沉积电源、质量流量控制器、加热电源、机械泵、分子泵和真空计等;

4、两个溅射靶和样品台设置在真空室内;

5、第一个溅射靶阴极连接高功率脉冲磁控溅射电路的阴极输出端,溅射靶阳极与高功率脉冲磁控溅射电路的阳极输出端连接,且接地,高功率脉冲磁控溅射电路的阳极输入端连接直流电源的阳极,且接地,高功率脉冲磁控溅射电路的阴极输入端则与直流电源的阴极连接;

6、第二个溅射靶连接调制脉冲磁控溅射电路的阴极输出端,溅射靶阳极与调制脉冲磁控溅射电路的阳极输出端连接,且接地,调制脉冲磁控溅射的阳极输入端连接直流电源的阳极,且接地,调制脉冲磁控溅射电路的阴极输入端则与调制脉冲磁控溅射用直流电源的阴极连接;

7、所述样品台连接偏压电路的阴极输出端,偏压电路的阳极连接偏压直流电源的阳极,且接地,偏压电路的阴极输入端则与偏压用直流电源的阴极连接;

8、所述复合共沉积方法包括以下步骤:

9、步骤1,分别在两个溅射靶上安装靶材,并将试样安装在样品台上;

10、步骤2,对真空室抽真空,使本底真空度低于1×10-2pa,将试样加热到指定温度,之后向真空室内通入氩气,使真空室内的压强为0.05~10pa;

11、步骤3,将调制脉冲磁控溅射电路溅射靶的频率设置为0khz~2khz,预溅射脉宽τm预设定为0μs~500μs,主溅射脉宽τm主设定为0μs~3000μs,使占空比为1%~30%;将同频率的高功率脉冲磁控溅射电路溅射靶的脉宽τh设定为0μs~1000μs,脉冲延时d设定为0μs~1000μs;

12、设定调制脉冲磁控溅射同步脉冲偏压的脉宽τ偏-m为0μs~1000μs,脉冲延时d偏-m为0μs~1000μs,高功率脉冲磁控溅射同步脉冲偏压脉宽τ偏-h为0μs~1000μs,脉冲延时d偏-h为0μs~1000μs;

13、步骤4,预溅射:将高功率脉冲磁控溅射电路与调制脉冲磁控溅射电路的输入电压均设定为300v~1000v,溅射压强设为0.1pa~5pa,预溅射时间为3min~30min;

14、步骤5,涂层沉积:预溅射后通入工作气体,调整溅射压强为0.1pa~5pa,将高功率脉冲磁控溅射和调制脉冲磁控溅射的输入电压均设定为300v~3000v,溅射功率均为10w~1000w;将脉冲偏压设定为0v~1000v,沉积时间设定为0h~10h,完成沉积。

15、进一步,所述复合沉积装置还设有人机交互界面、循环水路和机械泵与分子泵;所述人机交互界面用于控制高功率脉冲磁控溅射电路、调制脉冲磁控溅射电路和偏压电路相关溅射参数,包括溅射频率,脉宽以及脉冲延时;所述循环水路用于对溅射靶、分子泵和真空室进行冷却;所述机械泵与分子泵用于对真空室抽真空。

16、进一步,所述真空室设有工作气体和氩气两个入口,管路上分别设有控制阀,并与质量流量控制器相连接。

17、进一步,所述样品台内部设有加热装置,通过加热电源供电加热。

18、进一步,所述步骤1中两个溅射靶的靶材为同质靶材或异质靶材。

19、进一步,所述步骤2中通入氩气的流量是5sccm~200sccm。

20、进一步,所述工作气体是氮气或氧气或乙炔。

21、进一步,所述步骤5中工作气体的流量是5sccm~200sccm。

22、与现有技术相比本发明具有以下优点:

23、1、本发明采用高功率脉冲磁控溅射与调制脉冲磁控溅射复合共沉积方法,在提高沉积速度的同时,还可结合高功率脉冲磁控溅射与调制脉冲磁控溅射的等离子体与脉冲放电特性,通过高密度、高能量离子对基片的轰击,更有效对涂层微结构进行调控。

24、2、本发明可采用异质靶材,通过调节溅射靶的功率、占空比以及峰值功率等即可实现对涂层成分的系统连续调控,避免了采用合金单靶制备涂层成分相对固定的问题,本发明的涂层成分不依赖靶结构和成分,适用范围广。

25、3、本发明高功率脉冲磁控溅射、调制脉冲磁控溅射和基片脉冲偏压之间的相位可控,从而保证涂层成分结构的均匀性和试验结果的重复性和一致性。

- 还没有人留言评论。精彩留言会获得点赞!