一种光学非球面透镜修抛一体化加工装置及方法与流程

本发明属于精密/超精密加工领域,特别涉及一种光学非球面透镜修抛一体化加工装置及方法。

背景技术:

1、光学非球面透镜相较于传统的球面透镜具有消除像差、获得更广的视场等优势,在光学系统中一个非球面透镜可以达到3-4个球面透镜的效果,可实现光学元件更小、轻便的设计进而减轻仪器重量并降低成本。因此非球面透镜广泛应用于卫星、导弹导引头等军工领域及照相机、x光镜头、光刻机镜头等光学、医疗器械、工业等领域。

2、随着当前设备朝小型化和精密化发展,对非球面透镜表面质量和面型精度的要求更加苛刻,往往要求非球面透镜表面具备纳米级的表面粗糙度及微米级的面型精度。但非球面透镜面型复杂,表面各点曲率不同,如何在保证其面型精度的同时又获得高质量表面成为非球面透镜制造和加工过程中的重点和难点。传统的玻璃模压成型技术虽然可一步成型非球面透镜,但该技术过度依赖高精度模具并且成型过程中不可避免地会产生残余应力影响面型精度。由于当前球面透镜的加工工艺已非常成熟,目前批量化生产中第一步是先加工出距非球面透镜最接近球面的一面,随后通过修形、抛光工艺来获得高质量的非球面透镜。修形工艺主要为了快速获得非球面面形而需要大量去除材料;而抛光工艺主要作用是去除前道工序产生的表面损伤,降低表面粗糙度和进一步提高面形精度,从而材料去除率较低。两种工艺侧重点不同,因此加工高质量非球面透镜的流程中均需要进行多加工设备和加工方法的转换,一方面增加了设备成本,另一方面也降低了效率。因此,研究一种简便高效的修抛一体化设备及方法对高质量非球面透镜的批量化生产具有重要的意义。

3、中国专利cn202111334756.6公开了一种基于温控磁流变的蓝宝石非球面元件修形及组合抛光方法。该专利采用ccos浸没式抛光、磁流变抛光和离子束抛光组合加工的方法,实现蓝宝石非球面元件的加工。该组合加工方法采用方法较多,且加工中需根据表面缺陷进行多种方法和设备转换加工,效率低下,其中磁流变抛光和离子束抛光设备昂贵成本较高。

4、中国专利cn202310117169.4公开了一种小口径非球面光学元件的磨抛检集成加工设备。该专利集成了磨削、抛光和检测机构,可实现非球面光学元件的一体化加工和检测。但是在加工时需要更换不同尺寸的抛光头且所采用的方法均为传统的接触式加工,即使在最后的精抛工艺下也易在工件表面留下损伤和缺陷并且难以保证非球面光学元件的面形精度。

5、中国专利cn202310027479.7公开了一种光学透镜的剪切增稠抛光装置及方法。该专利利用非牛顿流体的剪切增稠效应设计仿形工具对光学透镜进行非接触抛光,从而获得高表面质量的光学透镜。但该装置和方法仅能进行抛光,难以进行非球面透镜的修形。

技术实现思路

1、针对目前光学非球面透镜加工中所用设备成本高、加工步骤繁琐,效率低等问题,本发明要提出一种成本低廉、加工步骤简单且高效率的光学非球面透镜修抛一体化加工装置及方法。

2、本发明解决上述技术问题所采用的技术方案是:

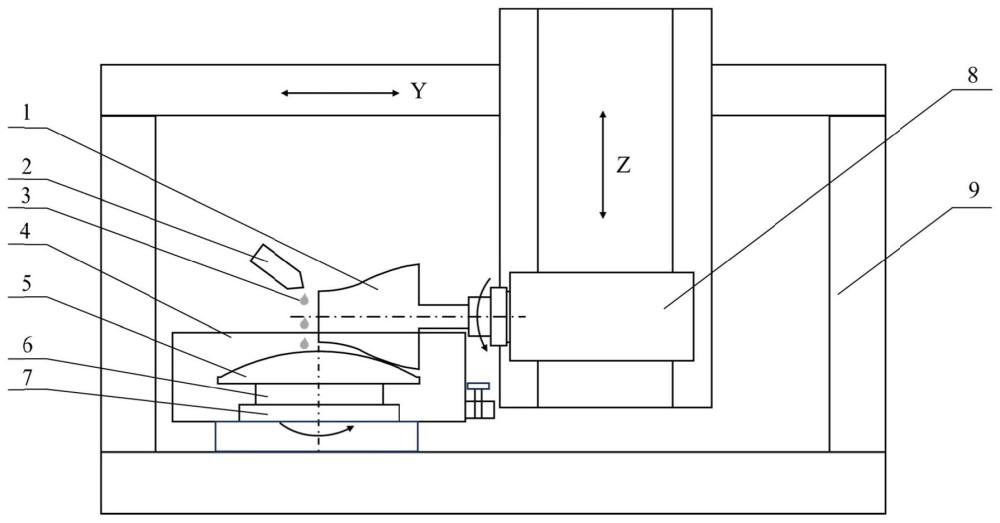

3、一种非球面透镜修抛一体化加工装置,包括仿形加工工具、供液泵、抛光液槽、吸附夹具、旋转平台、旋转电机和三轴运动平台;

4、所述的三轴运动平台包括台面、x向轨道、x向滑块、桁架、y向轨道、y向滑块、z向轨道和z向滑块,所述x向轨道固定在台面上,所述x向滑块与x向轨道滑动连接;所述y向轨道固定在桁架的横梁上,所述y向滑块与y向轨道滑动连接;所述z向轨道固定在y向滑块上,所述z向滑块与z向轨道滑动连接;所述x向滑块、y向滑块和z向滑块分别通过对应的滚珠丝杠结构控制运动速度和距离;

5、所述的旋转电机固定在z向滑块上;

6、所述的仿形加工工具同轴安装在旋转电机上,随着旋转电机运动;

7、所述的抛光液槽固定在三轴运动平台的x向滑块上;

8、所述的旋转平台固定在抛光液槽的中心处,所述吸附夹具固定在旋转平台上;

9、所述供液泵安装在抛光液槽的上方,供液泵输送冷却液。

10、进一步地,所述的仿形加工工具为全口径非球面轮廓仿形抛光头,材料为镍磷合金,表面粘贴0.5-0.7mm砂纸或阻尼抛光垫。

11、进一步地,所述的全口径非球面轮廓仿形抛光头的旋转轴设置为水平方式。

12、进一步地,所述的抛光液槽底部有出水口,通过出水口将冷却液排出。

13、进一步地,所述仿形加工工具包括外凸非球面透镜仿形加工工具和内凹非球面透镜仿形加工工具。

14、进一步地,所述的冷却液为给工件降温的液态介质。

15、一种非球面透镜修抛一体化加工方法,利用非球面透镜修抛一体化加工装置进行加工,包括以下步骤:

16、第一步:根据目标非球面透镜轮廓曲线在三维软件设计对应的仿形加工工具并进行建模。

17、第二步:制作仿形加工工具。将模型导入到数控单点金刚石车削机床编程软件中,编写刀具运动轨迹的程序,根据程序对镍磷合金材质棒料进行车削,获得高精度仿形加工工具。

18、第三步:进行接触式修形加工。使用热熔胶将吸附夹具固定在旋转平台上,随后将最接近目标非球面透镜的球面透镜通过吸附夹具固定在抛光液槽中心,在固定过程中通过千分表使球面透镜与旋转平台的同心度误差在±10μm内。在仿形加工工具表面贴上砂纸并安装到旋转电机上,调节z向滑块使仿形加工工具表面与球面透镜表面相接触,开启供液泵并调节冷却液的流量为200-250ml/min,调节旋转平台的转速为5-6r/min,调节旋转电机的转速为800-1000rpm,并使z向滑块以0.5mm/min的速度向透镜方向移动,最大移动距离为球面透镜与非球面透镜轮廓偏差的最大距离。

19、第四步:检测面形轮廓。修形后对非球面透镜表面轮廓进行测量,当修形后非球面透镜轮廓误差小于10μm时,则转第五步;否则,返回第三步,并更换砂纸。

20、第五步:进行非接触抛光。关闭抛光液槽底部的出水口,撤去供液泵,将仿形加工工具表面砂纸换为阻尼抛光垫,调节三轴运动平台z向滑块使仿形加工工具表面与非球面透镜表面之间的间隙为0.1-0.2mm,将剪切增稠抛光液倒入供液槽中直至将非球面透镜完全淹没,调节旋转平台的转速为4-5r/min,调节旋转电机的转速为1200-3000rpm,对非球面透镜进行非接触抛光。

21、第六步:检测表面质量和轮廓误差。对抛光后非球面透镜表面质量和轮廓进行检测,若非球面透镜轮廓误差小于1μm,表面粗糙度小于10nm时,则抛光完成,否则返回第五步。

22、进一步地,第三步所述砂纸的粒度为:初次800#,第二次更换为1200#,第三次更换为2500#,第四次更换为3000#,第四次之后继续更换为3000#。

23、进一步地,第五步所述剪切增稠抛光液是去离子水、多羟基聚合物粒子、磨粒、氧化剂的混合物。所述多羟基聚合物粒子,比例为25-35wt.%;所述的磨粒选用氧化铝、碳化硅、金刚石、氧化铈、氧化锆中的一种或多种的组合,粒径为0.05-5μm,比例5-15wt.%;所述的氧化剂选用双氧水、高猛酸钾的一种。

24、本发明的有益效果为:

25、1、本发明根据目标非球面透镜的表面轮廓曲线设计相应的仿形加工工具,首先通过接触式加工快速去除材料,获得接近非球面透镜的面形轮廓,随后继续使用该仿形加工工具采用剪切增稠抛光方法对修形后的非球面透镜进行非接触抛光,获得高质量高面形精度的非球面透镜,同时由于不需要更换加工工具和加工设备,可大大提高加工效率。

26、2、本发明设计的仿形加工工具,在修形阶段以较高的材料去除量获得较好的非球面透镜的面形精度,在抛光阶段采用非接触的方式,一方面可不引入缺陷和损伤,另一方面可自适应性地实现高面形精度和表面质量,最终实现高面形精度低表面粗糙度非球面透镜的加工。

- 还没有人留言评论。精彩留言会获得点赞!