一种离心气雾化设备的制作方法

本技术涉及增材制造,具体而言,涉及一种离心气雾化设备。

背景技术:

1、现有金属粉末气雾化设备是通过单通道且截面为圆形的导流嘴形成圆柱型金属熔体液流,圆柱型金属熔体液流在回流区上升气流作用下沿径向铺展成伞状液膜,随后伞状液膜被超音速雾化气流冲击而雾化,最终实现金属粉末的生产,回流区由超音速雾化气流控制,回流区内气流压力及速度的稳定性较低,在极端情况下金属熔体返喷导流嘴和雾化喷盘,导致导流嘴堵塞和雾化喷盘损坏,且现有的雾化喷盘产生的超音速雾化气流为汇聚射流(即超音速雾化气流是射向雾化喷盘的中心轴线),超音速雾化气流在雾化喷盘的中心轴线附近处交汇,其交汇处的空间范围狭小,而导流嘴流出的金属熔体在该交汇处的空间内完成雾化,为了保证不同尺寸雾化熔滴的碰撞或融合机率处于较低水平,导流嘴出口的金属熔体流量也要保持在较低水平,同时,为了降低雾化生产的金属粉末粒径,导流嘴流出的金属熔体液柱直径一般处于2mm-6mm之间,不仅增大了导流嘴堵塞的风险,也使得导流嘴流出的熔体流量较低,从而导致目前金属粉末气雾化设备生产效率较低。另外,由于圆柱型金属熔体液流在流入离心转盘上方的过程中,会有热量损失,加上金属熔体在离心转盘上做径向流动,导致金属熔体的温度进一步降低,从而降低金属熔体的雾化效果。

2、针对上述问题,目前尚未有有效的技术解决方案。

技术实现思路

1、本技术的目的在于提供一种离心气雾化设备,利用离心转盘使导流嘴流出的金属熔体转变为薄金属熔体液膜,使导流嘴熔体流量不受限制,进一步联合发散型的超音速雾化射流,降低雾化后不同尺寸熔滴或者凝固粉末之间的碰撞或融合机率,从而有效提升雾化设备单位时间产量,也降低了离心转盘上的金属熔体的热损失,保证金属熔体的过热度,并且有效扰动位于离心转盘边缘位置的液膜,从而进一步提高雾化效果。

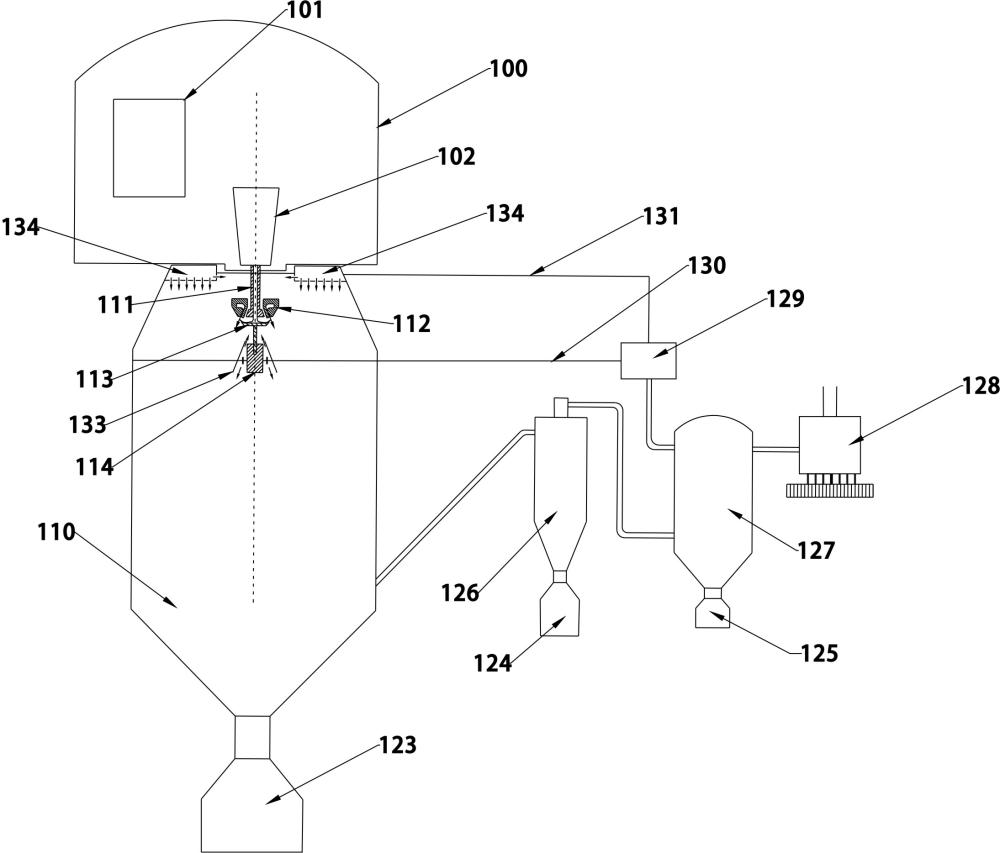

2、本技术提供了一种离心气雾化设备,包括:熔炼室、雾化室、导流嘴、雾化喷盘、离心转盘和驱动装置;

3、所述熔炼室包括熔炼坩埚和中间包,所述熔炼坩埚用于将金属母料熔炼成金属熔体,所述中间包用于盛接所述金属熔体;

4、所述雾化室设置在所述熔炼室的下方,所述导流嘴设置在所述中间包的下方且伸入所述雾化室,所述离心转盘同轴设置在所述导流嘴下方,所述导流嘴用于将所述中间包中的所述金属熔体输送至所述离心转盘,所述离心转盘与所述驱动装置连接,所述驱动装置用于驱动所述离心转盘转动,所述离心转盘用于驱使流至所述离心转盘上的所述金属熔体做离心运动以形成液膜;

5、所述导流嘴的内流道径向截面为圆形,所述导流嘴的下段壁体外侧设置有凸起台,所述凸起台的外径从上到下逐渐增大,且所述凸起台的底面与所述导流嘴出口端面位于同一水平面,所述凸起台的底面外径不大于所述离心转盘的外径;

6、所述雾化喷盘同轴套设在所述导流嘴的下段,且所述雾化喷盘的中心通孔与所述导流嘴的下段壁体之间具有间隙,且所述间隙的出口朝外斜向下,所述间隙用于供上方流入的气流喷出以扰动位于所述离心转盘边缘位置的所述液膜,所述雾化喷盘具有拉瓦尔型环缝喷嘴,所述拉瓦尔型环缝喷嘴位于所述间隙的外侧且拉瓦尔型环缝喷嘴的喷射方向朝外斜向下,所述拉瓦尔型环缝喷嘴用于将所述雾化喷盘内的气体以超音速射流喷出以雾化所述液膜。

7、通过上述设置,利用离心转盘使导流嘴流出的金属熔体转变为薄金属熔体液膜,使导流嘴熔体流量不受限制,进一步联合发散型的超音速雾化射流,降低雾化后不同尺寸熔滴或者凝固粉末之间的碰撞或融合机率,从而有效提升雾化设备单位时间产量,也降低了降低离心转盘上的金属熔体的热损失,保证金属熔体的过热度,并且有效扰动位于离心转盘边缘位置的液膜,从而进一步提高雾化效果。

8、可选地,所述离心转盘的上表面设置有引导部,所述引导部的内壁面母线与所述离心转盘的中心轴线之间具有第一夹角。

9、可选地,所述第一夹角范围为45°-90°。

10、可选地,所述拉瓦尔型环缝喷嘴的出口的横截面的中心线与所述引导部的内壁面母线之间具有第二夹角,所述第二夹角范围为80°-100°。

11、通过上述设置,可以降低不同尺寸熔滴或者凝固粉末之间的碰撞或融合机率,降低卫星粉比率。

12、可选地,所述间隙的出口的横截面的中心线与所述引导部的内壁面母线之间具有第三夹角,所述第三夹角的范围为60°-120°。

13、通过上述设置,从而保证从间隙喷出的气流能够有效扰动位于离心转盘边缘位置的液膜。

14、可选地,所述导流嘴的下段壁体外侧设置有感应加热装置。

15、可选地,还包括下游回风室,所述下游回风室设置在所述离心转盘的下方,所述下游回风室包括罩体和环型出气口,所述罩体为中空结构,所述罩体设置有上出口和下出口,所述驱动装置位于所述罩体内,所述环型出气口与所述驱动装置同轴设置在所述罩体内,所述环型出气口用于向所述上出口和所述下出口分别提供第一气流和第二气流,所述第一气流从所述上出口射出以向所述超音速射流补气,所述第二气流从所述下出口射出以抑制由所述超音速射流引起的上升回流。

16、可选地,还包括上游回风室,所述上游回风室设置在所述雾化喷盘的上方,所述上游回风室设置有水平出风口和多个朝下出风口,所述水平出风口朝向所述导流嘴的中心轴线,所述水平出风口用于向所述间隙提供气流,多个所述朝下出风口喷出的气流用于向所述超音速射流补气以及抑制由所述超音速射流形成的上升回流。

17、可选地,还包括第一收粉罐、第二收粉罐、第三收粉罐、旋风分离器、除尘器和引风机;

18、所述第一收粉罐设置在所述雾化室的出口的下方且与所述雾化室出口连通,所述雾化室的侧方通过第一管道与所述旋风分离器连通,所述旋风分离器的下方设置有第二收粉罐,所述旋风分离器的上方通过第二管道与所述除尘器连通,所述第三收粉罐设置在所述除尘器的下方,所述除尘器的侧方设置有第一开口与所述引风机连通;

19、所述第一收粉罐用于收集所述雾化室中的颗粒,所述第二收粉罐用于收集所述旋风分离器中的粉末,所述第三收粉罐用于收集所述除尘器中的粉末,所述引风机用于对所述雾化室的排气提供流动的抽吸力。

20、可选地,还包括升压机,所述升压机与所述除尘器连通,所述升压机用于将所述除尘器排出的气体进行升压,并通过第三管道和第四管道分别与所述下游回风室和所述上游回风室连通。

21、由上可知,本技术提供的离心气雾化设备,利用离心转盘使导流嘴流出的金属熔体转变为薄金属熔体液膜,使导流嘴熔体流量不受限制,进一步联合发散型的超音速雾化射流,降低雾化后不同尺寸熔滴或者凝固粉末之间的碰撞或融合机率,从而有效提升雾化设备单位时间产量,通过设置凸起台,并使凸起台的底面外径不大于离心转盘的外径,从而增大导流嘴出口端面的面积,有利于降低离心转盘上的金属熔体的热损失,保证金属熔体的过热度(即保证雾化效果),气流从雾化喷盘的中心通孔与导流嘴的下段壁体之间的间隙向下倾斜喷出以扰动位于离心转盘边缘位置的液膜,从而进一步提高雾化效果。

22、本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术实施例了解。本技术的目的和其他优点可通过在所写的说明书、以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!