一种氟化法制备气相白炭黑的方法

1.本发明涉及化工、材料领域,特别涉及一种氟化法制备气相白炭黑的方法。

背景技术:

2.气相白炭黑(纳米二氧化硅)是极其重要的高科技超微细无机新材料之一,因其粒径很小、表面积大,表面吸附力强,表面能大,化学纯度高、分散性能好、热阻、电阻等方面具有特异的性能,以其优越的稳定性、补强性、增稠性和触变性,在众多学科及领域中具有不可或缺的突出重要性。工业上主要以四氯化硅为原料,采用氢焰法高温火焰合成进行生产。例如,中国专利cn1282603c以四氯化硅为原料,通过高温火焰法合成气相白炭黑,然而,存在四氯化硅原料成本高、副产盐酸难处理等问题。因此,尚待开发更为高效清洁的气相白炭黑新技术。

3.在众多研发路线中,四氟化硅氢焰合成法被认为是最具发展前景的路线之一。四氟化硅气体可从磷肥工业副产氟硅酸或氟硅酸钠分解得到,易于提纯至白炭黑生产所需的较高纯度,合成白炭黑产生的氟化氢副产品市场需求较好。例如,中国专利cn102351150b以磷肥副产的粗四氟化硅为硅源,经过除尘和除湿后,与水蒸气作用,制备气相白炭黑。但是,该路线存在以下三个方面突出问题:(1)若以氟硅酸钠分解获得四氟化硅气体,存在低温分解不完全而高温分解物料粘结难题,尚需进一步研发采用复杂的分解方法,具体见中国专利申请cn110683548a的相关描述;(2)四氟化硅氢焰法制备白炭黑反应体系的热力学平衡转化率偏低(1500℃下仅~70%),经分离回收粉体后烟气进行吸收处理会产生难以处理的氟硅酸溶液;(3)四氟化硅分解产生的烟气及氟硅酸处理产生的氟化氢产品须精制/脱水等处理后进行产品销售,增加了白炭黑生产商运行成本和市场不确定性风险要素。

4.综上所述,现有气相白炭黑制备技术存在转化率偏低、排放的烟气需精制导致成本高等问题。因此,通过工艺技术创新,开发出绿色环保,经济的生产技术具有重要的意义。

技术实现要素:

5.针对现有气相白体黑制备技术存在的问题,本发明提供了一种氟化法制备气相白炭黑的方法。整个流程以优质硅石为原料,通过氟介质循环有效避免三废和副产品产生,从而实现气相白炭黑的低成本高效清洁生产。因此,本方法具有环境友好,能耗低,产品附加值高等特点。

6.为达到上述目的,本发明采用了如下的技术方案:

7.一种氟化法制备气相白炭黑的方法,所述方法包括以下几个工序:冷却吸收-溶解工序1、吸附沉淀工序2、洗涤净化工序3、干燥工序4、流态化分解工序5和火焰合成工序6,具体按以下步骤进行:

8.1)将火焰合成工序6产生的烟气送入冷却吸收-溶解工序1,使烟气中的氟化氢气体和残留的四氟化硅气体被溶解吸收形成氢氟酸和氟硅酸溶液,氢氟酸与优质硅石反应形成氟硅酸;

9.2)将冷却吸收-溶解工序1得到的氟硅酸溶液送入吸附沉淀工序2,并加入流态化分解工序5产生的分解粉体产物,使氟硅酸中的四氟化硅与碱金属氟盐形成碱金属氟硅酸盐沉淀,氢氟酸溶液循环返回冷却吸收-溶解工序1;

10.3)将吸附沉淀工序2得到的碱金属氟硅酸盐沉淀送入洗涤净化工序3,进行洗涤净化处理,继而过滤得到纯净的碱金属氟硅酸盐粉体;

11.4)将洗涤净化工序3得到氟硅酸盐粉体送入干燥工序4,进行干燥脱水处理,得到干燥的碱金属氟硅酸盐粉体;

12.5)将干燥工序4得到碱金属氟硅酸盐粉体送入流态化分解工序5,利用四氟化硅循环气体实现氟硅酸盐的流态化部分分解,得到四氟化硅气体,分解后的粉体产物则送入吸附沉淀工序2;

13.6)将流态化分解工序5得到的四氟化硅气体经过净化后送入火焰合成工序6,通过高温分解得到白炭黑粉体和烟气,烟气中氟化氢气体和残留的四氟化硅气体则送入冷却吸收-溶解工序1。

14.优选地,所述吸收-溶解工序1中硅石原料中二氧化硅的质量含量不低于99.0%,粒径范围为0.1~2.0mm。

15.优选地,所述的碱金属氟盐中的碱金属为锂、钾、钠等其中的一种或几种的组合。

16.优选地,所述的脱水干燥工序3采用真空干燥、固定床干燥和流化床干燥中的一种或几种,脱水干燥温度20~200℃,干燥时间0.1~36h。

17.优选地,所述的低温分解工序4采用流化床反应器,流化气为四氟化硅气体,分解温度为400~700℃,停留时间为0.5~3.0h。

18.优选地,所述的火焰合成工序5中使用的燃料可以是氢气和/或一氧化碳,也可以是气态或液态可燃性碳氢化合物中的一种或几种的组合,温度为1000~2000℃,四氟化硅气体、氧气和燃料的摩尔比为1:2~15:1.5~8。

19.本发明以优质硅石粉体为原料,利用四氟化硅火焰合成产生烟气冷却吸收得到溶液中的氢氟酸进行溶解反应得到氟硅酸溶液;接着,将流态化分解粉体产物加入氟硅酸溶液中,使氟硅酸与碱金属氟盐形成氟硅酸盐沉淀和氢氟酸,氢氟酸溶液循环返回用于冷却吸收-溶解工序;氟硅酸盐经过洗涤净化、过滤干燥后,进行流态化分解得到四氟化硅气体和粉体产物;四氟化硅气体经净化后采用氢焰法合成气相白炭黑产品,所产生的烟气经冷却吸收形成氢氟酸和氟硅酸混合溶液循环用于硅石的溶解。整个流程以优质硅石为原料,通过氟介质循环有效避免三废和副产品产生,从而实现气相白炭黑的低成本高效清洁生产。

20.相比现有技术,本发明具有以下突出的优点:

21.(1)低温分解工序采用流态化技术强化了氟硅酸钠分解过程的传热传质过程,在较低温度条件下具有较快的反应速率,有效避免了熔融结块;

22.(2)有效解决了吸收工序产生的氟硅酸和分解工序产生的固态分解产物的利用问题,实现氟介质的循环利用;

23.(3)整个工艺过程有效避免了三废和副产品的产生。

附图说明

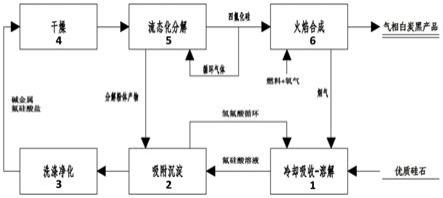

24.附图用来提供对本发明的进一步阐释,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

25.图1为本发明所述的一种氟化法制备气相白炭黑的方法流程示意图;

26.附图标记:1、冷却吸收-溶解工序,2、吸附沉淀工序,3、洗涤净化工序,4、干燥工序,5、流态化分解工序,6、火焰合成工序。

具体实施方式

27.本说明书中公开地任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。除非特别叙述,每个特征只是一系列等效或者类似特征中的一个例子而已。所述仅仅是为了帮助理解本发明,不应该视为对本发明的具体限制。

28.下面以附图和具体实施方式对本发明作进一步详细的说明。

29.实施例1

30.图1为本发明所述的一种氟化法制备气相白炭黑的方法的流程示意图。结合图1,一种氟化法制备气相白炭黑的方法,包括以下几个工序:冷却吸收-溶解工序1,吸附沉淀工序2、洗涤净化工序3、干燥工序4、流态化分解工序5和火焰合成工序6,具体按以下步骤进行:

31.1)将火焰合成工序6产生的烟气送入冷却吸收-溶解工序1,使烟气中的氟化氢气体和残留的四氟化硅气体被溶解吸收形成氢氟酸和氟硅酸溶液,氢氟酸与优质硅石反应形成氟硅酸;

32.2)将冷却吸收-溶解工序1得到的氟硅酸溶液送入吸附沉淀工序2,并加入流态化分解工序5产生的分解粉体产物,使氟硅酸中的四氟化硅与碱金属氟盐形成碱金属氟硅酸盐沉淀,氢氟酸溶液循环返回冷却吸收-溶解工序1;

33.3)将吸附沉淀工序2得到的碱金属氟硅酸盐沉淀送入洗涤净化工序3,进行洗涤净化处理,继而过滤得到纯净的氟硅酸盐粉体;

34.4)将洗涤净化工序3得到氟硅酸盐粉体送入干燥工序4,进行干燥脱水处理,得到干燥的氟硅酸盐粉体;

35.5)将干燥工序4得到氟硅酸盐粉体送入流态化分解工序5,利用四氟化硅循环气体实现氟硅酸盐的流态化部分分解,得到四氟化硅气体,分解后的粉体产物则送入吸附沉淀工序2;

36.6)将流态化分解工序5得到的四氟化硅气体经过净化后送入火焰合成工序6,通过高温分解得到白炭黑粉体和烟气,烟气中氟化氢气体和残留的四氟化硅气体则送入冷却吸收-溶解工序1。

37.实施例2

38.本实施例采用实施例1所述的一种氟化法制备气相白炭黑的方法。所述采用质量含量为99.0%,粒径为0.5mm的二氧化硅粉体作为原料,送入冷却-吸收溶解工序1,与吸收火焰合成工序6烟气得到的氢氟酸溶液反应,形成氟硅酸;再将氟硅酸送入吸附沉淀工序2,与低温分解工序4的固体分解产物进行反应,得到氟硅酸钠;将氟硅酸钠送入干燥工序3,于固定床中100℃干燥处理5h,获得干燥的氟硅酸钠粉体;将干燥的氟硅酸钠粉体送入流态化

反应工序5,于400℃反应3.0h,将得到的固体反应产物送入吸附沉淀工序2,而分解产生的四氟化硅气体经过除尘净化后进入火焰合成工序6,在温度为1500℃,四氟化硅、氧气和燃料的摩尔比为1:5:5的条件下分解氧化,获得气相白炭黑,产生的烟气则进入冷却吸收-溶解工序1。

39.实施例3

40.本实施例采用实施例1所述的一种氟化法制备气相白炭黑的方法。所述采用质量含量为99.4%,粒径为2.0mm的二氧化硅粉体作为原料,送入冷却-吸收溶解工序1,与吸收火焰合成工序6烟气得到的氢氟酸溶液反应,形成氟硅酸;再将氟硅酸送入吸附沉淀工序2,与低温分解工序4的固体分解产物进行反应,得到氟硅酸钠;将氟硅酸钠送入干燥工序3,于流化床中200℃干燥处理0.1h,获得干燥的氟硅酸钠粉体;将干燥的氟硅酸钠粉体送入流态化反应工序5,于500℃反应2.0h,将得到的固体反应产物送入吸附沉淀工序2,而分解产生的四氟化硅气体经过除尘净化后进入火焰合成工序6,在温度为1000℃,四氟化硅、氧气和燃料的摩尔比为1:10:8的条件下分解氧化,获得气相白炭黑,产生的烟气则进入冷却吸收-溶解工序1。

41.实施例4

42.本实施例采用实施例1所述的一种氟化法制备气相白炭黑的方法。所述采用质量含量为99.5%,粒径为0.1mm的二氧化硅粉体作为原料,送入冷却-吸收溶解工序1,与吸收火焰合成工序6烟气得到的氢氟酸溶液反应,形成氟硅酸;再将氟硅酸送入吸附沉淀工序2,与低温分解工序4的固体分解产物进行反应,得到氟硅酸钠;将氟硅酸钠送入干燥工序3,于真空干燥箱中20℃干燥处理36h,获得干燥的氟硅酸钠粉体;将干燥的氟硅酸钠粉体送入流态化反应工序5,于400℃反应3.0h,将得到的固体反应产物送入吸附沉淀工序2,而分解产生的四氟化硅气体经过除尘净化后进入火焰合成工序6,在温度为2000℃,四氟化硅、氧气和燃料的摩尔比为1:4:2的条件下分解氧化,获得气相白炭黑,产生的烟气则进入冷却吸收-溶解工序1。

43.实施例5

44.本实施例采用实施例1所述的一种氟化法制备气相白炭黑的方法。所述采用质量含量为99.0%,粒径为1.0mm的二氧化硅粉体作为原料,送入冷却-吸收溶解工序1,与吸收火焰合成工序6烟气得到的氢氟酸溶液反应,形成氟硅酸;再将氟硅酸送入吸附沉淀工序2,与低温分解工序4的固体分解产物进行反应,得到氟硅酸钠;将氟硅酸钠送入干燥工序3,于真空干燥箱中100℃干燥处理24h,获得干燥的氟硅酸钠粉体;将干燥的氟硅酸钠粉体送入流态化反应工序5,于700℃反应0.5h,将得到的固体反应产物送入吸附沉淀工序2,而分解产生的四氟化硅气体经过除尘净化后进入火焰合成工序6,在温度为1500℃,四氟化硅、氧气和燃料的摩尔比为1:15:8的条件下分解氧化,获得气相白炭黑,产生的烟气则进入冷却吸收-溶解工序1。

45.本发明的工艺参数(如温度、时间等)区间上下限取值以及区间值都能实现本法,在此不一一列举实施例。

46.本发明未详细说明的内容均可采用本领域的常规技术知识。

47.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应该理解,对本发明的技术方

案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1