一种微波铁氧体材料及其制备方法与应用与流程

1.本发明属于材料技术领域,设计一种铁氧体材料,尤其设计一种微波铁氧体材料及其制备方法与应用。

背景技术:

2.5g通信是未来信息基础设施的重要组成部分,环形器、隔离器作为不可缺少的器件,其小型化、轻量化的任务尤为重要。各种型式的分布参数结型环行器的尺寸都会随着频率的增加而显著地降低,为了提高应用频率有效缩小器件尺寸,成为小型化的研究热点,但现有小型化集总参数环形器的带宽较窄,不符合5g通信的宽带化要求。

3.cn 112759380a公开了一种微波铁氧体材料及其制备方法和应用,所述制备方法包括以下步骤:(1)取过渡金属氧化物经一次球磨、一次烘干、一次过筛及预烧得到半步铁氧体;(2)对步骤(1)得到的半步铁氧体进行二次球磨,经二次烘干、二次过筛、造粒、成型及烧结,得到所述微波铁氧体材料;其中,步骤(1)所述过渡金属氧化物包括氧化钇、氧化钙、氧化铁、氧化钒、氧化铝和氧化锆。所得微波铁氧体材料虽然在3.4

‑

3.8ghz的小型化环形器内的带宽达到400mhz,但其4πms与tc有待进一步提高,同时

△

h具有进一步降低的空间。

4.cn 112358290a公开了一种铁氧体材料及其制备方法和用途,所述铁氧体材料的化学式为bi

1.3

ca

x+2y

y

1.7

‑

x

‑

2y

fe5‑

x

‑

y

zr

x

w

y

o

12

,所述y为0.01

‑

1。所述制备方法包括以下步骤:(1)将铁氧体材料的原型进行混合,烧结,得到铁氧体材料的前驱体;(2)将步骤(1)所述的铁氧体材料的前驱体再次进行混合,烘干,成型,烧结,得到所述铁氧体材料。所述铁氧体材料中bi和ca元素能够替代部分稀土y元素,zr、w元素能够部分替换fe离子,利用它们的电磁特性和补偿点来获得合适的4πms、

△

h和tc等参数。但其

△

h接近50oe,损耗较大。

5.通信频率的快速提高,电子产品高集成度对器件体积要求高等,市场对微波铁氧体材料提出了更高的性能要求,传统配方和工艺制备的材料已经达不到市场要求,材料更新升级迫在眉睫。因此,需要提供一种具有低损耗、高居里温度,并能够实现环形器小型化、低损耗与宽频化的微波铁氧体材料。

技术实现要素:

6.本发明的目的在于提供一种微波铁氧体材料及其制备方法与应用,所述微波铁氧体材料具有低损耗、高居里温度且低磁矩的特点,可以实现隔离器及环形器的小型化、低损耗以及宽频化的要求。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种微波铁氧体材料的制备方法,所述制备方法包括:

9.(1)按化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的元素比例混合制备原料,对得到的混合料进行一次球磨,得到一次球磨料;其中0.3≤a≤0.6、0.1≤b≤0.4、0.001≤c≤0.1且0.1≤d≤0.3;

10.(2)烘干步骤(1)所得一次球磨料,过筛,得到烘干料;

11.(3)预烧步骤(2)所得烘干料,得到预烧料;

12.(4)二次球磨步骤(3)所得预烧料,得到二次球磨料;

13.(5)步骤(4)所得二次球磨料依次进行造粒、成型与烧结,得到所述微波铁氧体材料。

14.本发明所述制备方法在混合原料时,选择缺铁配方,使制备得到的微波铁氧体材料具有低损耗、高居里温度且低磁矩的特点,可以实现隔离器及环形器的小型化、低损耗以及宽频化的要求。

15.而且,本发明通过调整微波铁氧体材料的组成,使用ca部分替换y,zr、v以及al部分替换fe,利用ca、y、zr、v、al以及fe的性质,使所得微波铁氧体材料具有合适的饱和磁化强度、铁磁共振线宽和居里温度,同时利用v与al的特定量协同添加,保证了所得微波铁氧体材料在

‑

55℃至125℃温度范围以及700mhz

‑

5ghz的频段范围内,损耗不超过0.5db。

16.具体的,y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

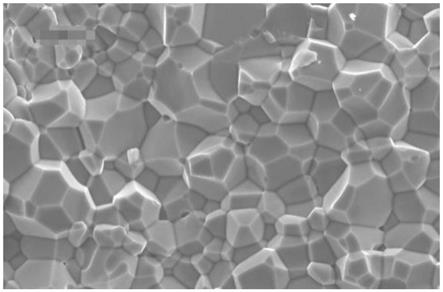

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.3

‑

0.6,例如可以是0.3、0.35、0.4、0.45、0.5、0.55或0.6,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.4

‑

0.45。

17.y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的b为0.1

‑

0.4,例如可以是0.1、0.15、0.18、0.2、0.21、0.24、0.25、0.3、0.35或0.4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.18

‑

0.21。

18.y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的c为0.001

‑

0.1,例如可以是0.001、0.005、0.01、0.015、0.02、0.05、0.08或0.1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.01

‑

0.02。

19.所述y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的d为0.1

‑

0.3,例如可以是0.1、0.15、0.2、0.21、0.24、0.25或0.3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.2

‑

0.25。

20.优选地,当a的数值为d的两倍左右时,所得微波铁氧体材料就有最佳的性能。

21.优选地,所述微波铁氧体材料的制备原料包括y的含氧化合物,ca的含氧化合物,v的含氧化合物,zr的含氧化合物,in,al的含氧化合物以及铁的含氧化合物。

22.优选地,所述微波铁氧体材料的制备原料包括y2o3、caco3、zro2、fe2o3、v2o5、al2o3以及in。

23.优选地,步骤(1)所述一次球磨包括湿法球磨。

24.优选地,步骤(1)所述一次球磨时制备原料、溶剂以及磨球的质量比为1:(0.8

‑

1.2):(4

‑

6),例如可以是1:0.8:6、1:0.9:5.5、1:1:5、1:1.1:4.5或1:1.2:4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.本发明所述一次球磨时所用溶剂为本领域常规溶剂,包括但不限于水和/或无水乙醇。

26.优选地,步骤(1)所述一次球磨时所用磨球包括氧化锆球。

27.优选地,步骤(1)所述一次球磨的转速为40

‑

80r/min,例如可以是40r/min、45r/min、50r/min、55r/min、60r/min、65r/min、70r/min、75r/min或80r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为50

‑

70r/min。

28.优选地,步骤(1)所述一次球磨的时间为25

‑

35h,例如可以是25h、26h、27h、28h、

29h、30h、31h或32h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为28

‑

32h。

29.通过本发明所述一次球磨的处理,所得一次球磨料的中位粒径x50为0.9

‑

1μm,例如可以是0.9μm、0.92μm、0.95μm、0.98μm或1μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。在该中位粒径下,便于进行后续的烘干与过筛步骤,还能够保证所述制备方法的稳定运行。

30.优选地,步骤(2)所述烘干的温度为120

‑

160℃,例如可以是120℃、130℃、140℃、150℃或160℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为130

‑

150℃。

31.优选地,步骤(2)所述烘干的时间为12

‑

20h,例如可以是12h、13h、14h、15h、16h、17h、18h、19h或20h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为14

‑

16h。

32.优选地,步骤(2)所述过筛为过40

‑

100目筛;步骤(2)所述过筛所过筛网的目数为40

‑

100目,例如可以是40目、50目、60目、70目、80目、90目或100目,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.本发明通过步骤(2)所述过筛,能够筛除粒径过大的物料,减少了预烧的能耗,提高了预烧的效率。

34.优选地,步骤(3)所述预烧的升温速率为1

‑

2℃/min,例如可以是1℃/min、1.2℃/min、1.5℃/min、1.6℃/min、1.8℃/min或2℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1.2

‑

1.6℃/min。

35.优选地,步骤(3)所述预烧的温度为1100

‑

1200℃,例如可以是1100℃、1110℃、1120℃、1130℃、1140℃、1150℃、1160℃、1170℃、1180℃、1190℃或1200℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1120

‑

1180℃。

36.优选地,步骤(3)所述预烧的时间为6

‑

10h,例如可以是6h、7h、8h、9h或10h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为7

‑

9h。

37.优选地,步骤(3)所述预烧后随炉冷却,得到预烧料。

38.优选地,步骤(3)所述预烧的温度≥500℃时通氧,通氧的氧气的流量为20

‑

40l/min,优选为25

‑

35l/min。

39.步骤(3)所述预烧的通氧温度为≥500℃,例如可以是500℃、510℃、520℃、530℃、540℃或550℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40.通氧时的流量为20

‑

40l/min,例如可以是20l/min、25l/min、30l/min、35l/min或40l/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.优选地,步骤(4)所述二次球磨为湿法球磨。

42.优选地,步骤(4)所述二次球磨时预烧料、溶剂以及磨球的质量比为1:(0.8

‑

1.2):(4

‑

6)。

43.本发明所述二次球磨时所用溶剂为本领域常规溶剂,包括但不限于水和/或无水乙醇。

44.优选地,步骤(4)所述二次球磨时所用磨球包括氧化锆球。

45.优选地,步骤(4)所述二次球磨的转速为60

‑

80r/min,例如可以是60r/min、65r/

min、70r/min、75r/min或80r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为65

‑

75r/min。

46.优选地,步骤(4)所述二次球磨的时间为28

‑

32h,例如可以是28h、29h、30h、31h或32h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为29

‑

31h。

47.本发明通过上述二次球磨的条件,使二次球磨所得二次球磨料的中位粒径x50为0.5

‑

1μm,例如可以是0.5μm、0.6μm、0.7μm、0.8μm、0.9μm或1μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.优选地,步骤(4)所述二次球磨与造粒之间,还包括依次进行的烘干与过筛。

49.优选地,所述烘干的温度为100

‑

150℃,例如可以是100℃、110℃、120℃、130℃、140℃或150℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为110

‑

130℃。

50.优选地,所述烘干的时间为12

‑

20h,例如可以是12h、13h、14h、15h、16h、17h、18h、19h或20h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为15

‑

18h。

51.优选地,所述过筛为过40

‑

80目筛;所述过筛所过筛网的目数为40

‑

80目,例如可以是40目、50目、60目、70目或80目,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52.本发明通过在二次球磨与造粒之间进行烘干与过筛,保证了成型后成型料的成型密度,使其能够满足实际应用需求。

53.优选地,所述成型的成型密度为3.4

‑

3.6g/cm3,例如可以是3.4g/cm3、3.45g/cm3、3.5g/cm3、3.55g/cm3或3.6g/cm3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

54.优选地,步骤(5)所述烧结包括依次进行的升温阶段、保温与降温阶段,所述升温阶段包括至少3步升温,所述降温阶段包括至少2步降温。

55.优选地,所述升温阶段包括依次进行的第一升温、第二升温与第三升温。

56.优选地,所述第一升温的升温速率为1

‑

2℃/min,例如可以是1℃/min、1.2℃/min、1.5℃/min、1.6℃/min、1.8℃/min或2℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1.2

‑

1.8℃/min。

57.优选地,所述第一升温的终点温度为480

‑

540℃,例如可以是480℃、490℃、500℃、510℃、520℃、530℃或540℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为500

‑

520℃。

58.优选地,所述第二升温的升温速率为1.5

‑

2.5℃/min,例如可以是1.5℃/min、1.8℃/min、2℃/min、2.1℃/min、2.4℃/min或2.5℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1.8

‑

2.2℃/min。

59.优选地,所述第二升温的终点温度为880

‑

920℃,例如可以是880℃、885℃、890℃、895℃、900℃、905℃、910℃、915℃或920℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为890

‑

910℃。

60.优选地,所述第三升温的升温速率为2

‑

3℃/min,例如可以是2℃/min、2.1℃/min、2.4℃/min、2.5℃/min、2.7℃/min、2.8℃/min或3℃/min,但不限于所列举的数值,数值范

围内其它未列举的数值同样适用,优选为2.4

‑

2.8℃/min。

61.优选地,所述第三升温的终点温度为1300

‑

1400℃,例如可以是1300℃、1310℃、1320℃、1330℃、1340℃、1350℃、1360℃、1370℃、1380℃、1390℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1320

‑

1360℃。

62.作为优选的技术方案,所述第一升温的升温速率<第二升温的升温速率<第三升温的升温速率。

63.优选地,所述保温的时间为15

‑

30h,例如可以是15h、16h、17h、18h、20h、21h、24h、25h、27h、28h或30h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为18

‑

25h。

64.优选地,所述降温阶段包括依次进行的第一降温与第二降温。

65.优选地,所述第一降温的降温速率为2

‑

3℃/min,例如可以是2℃/min、2.1℃/min、2.4℃/min、2.5℃/min、2.7℃/min、2.8℃/min或3℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为2.4

‑

2.8℃/min。

66.优选地,所述第一降温的终点温度为560

‑

620℃,例如可以是560℃、570℃、580℃、590℃、600℃、610℃或620℃,优选为580

‑

610℃。

67.优选地,所述第二降温为随炉冷却。

68.优选地,步骤(5)所述烧结时,升温至880℃以上时开始通氧,降温至700℃以下时结束通氧,通氧的氧气的流量为20

‑

40l/min,优选为25

‑

35l/min。

69.步骤(5)所述烧结时的起始通氧温度为880℃以上,例如可以是880℃、890℃、900℃、910℃或920℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

70.步骤(5)所述烧结时的结束通氧温度为700℃以下,例如可以是660℃、670℃、680℃、690℃或700℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

71.作为本发明第一方面所述制备方法的优选技术方案,所述制备方法包括如下步骤:

72.(1)按化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的元素比例混合制备原料,对得到的混合料进行转速为40

‑

80r/min的一次球磨25

‑

35h,得到一次球磨料;其中0.3≤a≤0.6、0.1≤b≤0.4、0.001≤c≤0.1且0.1≤d≤0.3;

73.(2)120

‑

160℃烘干步骤(1)所得一次球磨料12

‑

20h,过40

‑

100目筛,得到烘干料;

74.(3)以1

‑

2℃/min的升温速率升温至1100

‑

1200℃,预烧步骤(2)所得烘干料6

‑

10h,得到预烧料;步骤(3)所述预烧的温度≥500℃时通氧,通氧的氧气的流量为20

‑

40l/min;

75.(4)以60

‑

80r/min的转速二次球磨步骤(3)所得预烧料28

‑

32h,100

‑

150℃烘干12

‑

20h,过40

‑

80目筛,得到二次球磨料;

76.(5)步骤(4)所得二次球磨料依次进行造粒、成型与烧结,得到所述微波铁氧体材料;所述成型的成型密度为3.4

‑

3.6g/cm3;所述烧结时,升温至880℃以上时开始通氧,降温至700℃以下时结束通氧,通氧的氧气的流量为20

‑

40l/min;

77.所述烧结包括依次进行的第一升温、第二升温、第三升温、保温15

‑

30h、第一降温与第二降温;所述第一升温为以1

‑

2℃/min的升温速率升温至480

‑

540℃;所述第二升温为以1.5

‑

2.5℃/min的升温速率升温至880

‑

920℃;所述第三升温为以2

‑

3℃/min的升温速率升温至1300

‑

1400℃;所述第一降温为以2

‑

3℃/min的降温速率降温至560

‑

620℃;所述第二

降温为随炉冷却。

78.第二方面,本发明提供了一种如第一方面所述制备方法得到的微波铁氧体材料。

79.第三方面,本发明提供了一种如第二方面所述的微波铁氧体材料的应用,所述微波铁氧体材料用于5g环形器。

80.相对于现有技术,本发明具有以下有益效果:

81.本发明通过对微波铁氧体材料中的元素进行特定设置,使所得微波铁氧体材料应用于5g环形器时,在

‑

55℃至125℃的温度范围,以及700mhz

‑

5ghz的频段内的损耗均低于0.5db。

附图说明

82.图1为实施例1所得微波铁氧体材料的sem图;

83.图2为实施例17所得微波铁氧体材料的sem图。

具体实施方式

84.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

85.实施例1

86.本实施例提供了一种微波铁氧体材料的制备方法,所述制备方法包括如下步骤:

87.(1)按化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的元素比例混合制备原料,对得到的混合料进行转速为60r/min的一次球磨30h,得到中值粒径x50为0.9

‑

1μm的一次球磨料;所述制备原料包括y2o3、caco3、zro2、fe2o3、v2o5、al2o3以及in;一次球磨时制备原料、去离子水以及氧化锆球的质量比为1:1:5;其中a为0.42,b为0.2,c为0.015,d为0.21;

88.(2)140℃烘干步骤(1)所得一次球磨料15h,过60目筛,得到烘干料;

89.(3)以1.5℃/min的升温速率升温至1150℃,预烧步骤(2)所得烘干料8h,随炉冷却至室温,得到预烧料;步骤(3)所述预烧的温度升温至500℃时开始通氧,通氧的氧气的流量为30l/min;

90.(4)以70r/min的转速二次球磨步骤(3)所得预烧料30h,120℃烘干16h,过50目筛,得到二次球磨料;

91.(5)步骤(4)所得二次球磨料依次进行造粒、成型与烧结,得到所述微波铁氧体材料;所述造粒为将二次球磨料与浓度为10wt%的粘结剂pva混合,粘结剂pva的添加量为造粒后总质量的10%;所述成型的成型密度为3.5g/cm3;所述烧结时,升温至900℃时开始通氧,降温至680℃时结束通氧,通氧的氧气的流量为30l/min;

92.所述烧结包括依次进行的第一升温、第二升温、第三升温、保温20h、第一降温与第二降温;所述第一升温为以1.5℃/min的升温速率升温至510℃;所述第二升温为以2℃/min的升温速率升温至900℃;所述第三升温为以2.5℃/min的升温速率升温至1350℃;所述第一降温为以2.5℃/min的降温速率降温至600℃;所述第二降温为随炉冷却。

93.本实施例所得微波铁氧体材料的sem图如图1所示,有图1可知,本实施例所得微波铁氧体材料的晶粒大小均匀,没有气孔产生。

94.实施例2

95.本实施例提供了一种微波铁氧体材料的制备方法,除步骤(1)所述化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.4,b为0.21,c为0.02,d为0.2外,其余均与实施例1相同。

96.实施例3

97.本实施例提供了一种微波铁氧体材料的制备方法,除步骤(1)所述化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.5,b为0.18,c为0.01,d为0.25外,其余均与实施例1相同。

98.实施例4

99.本实施例提供了一种微波铁氧体材料的制备方法,除步骤(1)所述化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.5,b为0.2,c为0.015,d为0.2外,其余均与实施例1相同。

100.实施例5

101.本实施例提供了一种微波铁氧体材料的制备方法,除步骤(1)所述化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.4,b为0.2,c为0.015,d为0.25外,其余均与实施例1相同。

102.实施例6

103.本实施例提供了一种微波铁氧体材料的制备方法,除步骤(1)所述化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.6,b为0.1,c为0.001,d为0.3外,其余均与实施例1相同。

104.实施例7

105.本实施例提供了一种微波铁氧体材料的制备方法,除步骤(1)所述化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.3,b为0.4,c为0.1,d为0.1外,其余均与实施例1相同。

106.实施例8

107.本实施例提供了一种微波铁氧体材料的制备方法,所述制备方法包括如下步骤:

108.(1)按化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的元素比例混合制备原料,对得到的混合料进行转速为50r/min的一次球磨32h,得到中值粒径x50为0.9

‑

1μm的一次球磨料;所述制备原料包括y2o3、caco3、zro2、fe2o3、v2o5、al2o3以及in;一次球磨时制备原料、去离子水以及氧化锆球的质量比为1:0.9:5.5;其中a为0.42,b为0.2,c为0.015,d为0.21;

109.(2)130℃烘干步骤(1)所得一次球磨料16h,过50目筛,得到烘干料;

110.(3)以1.2℃/min的升温速率升温至1120℃,预烧步骤(2)所得烘干料9h,随炉冷却至室温,得到预烧料;步骤(3)所述预烧的温度升温至520℃时开始通氧,通氧的氧气的流量为35l/min;

111.(4)以65r/min的转速二次球磨步骤(3)所得预烧料31h,110℃烘干18h,过50目筛,得到二次球磨料;

112.(5)步骤(4)所得二次球磨料依次进行造粒、成型与烧结,得到所述微波铁氧体材料;所述造粒为将二次球磨料与浓度为9wt%的粘结剂pva混合,粘结剂pva的添加量为造粒后总质量的12%;所述成型的成型密度为3.5g/cm3;所述烧结时,升温至890℃时开始通氧,降温至690℃时结束通氧,通氧的氧气的流量为35l/min;

113.所述烧结包括依次进行的第一升温、第二升温、第三升温、保温25h、第一降温与第二降温;所述第一升温为以1.2℃/min的升温速率升温至500℃;所述第二升温为以1.8℃/min的升温速率升温至890℃;所述第三升温为以2.2℃/min的升温速率升温至1320℃;所述第一降温为以2.2℃/min的降温速率降温至610℃;所述第二降温为随炉冷却。

114.实施例9

115.本实施例提供了一种微波铁氧体材料的制备方法,所述制备方法包括如下步骤:

116.(1)按化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的元素比例混合制备原料,对得到的混合料进行转速为70r/min的一次球磨28h,得到中值粒径x50为0.9

‑

1μm的一次球磨料;所述制备原料包括y2o3、caco3、zro2、fe2o3、v2o5、al2o3以及in;一次球磨时制备原料、去离子水以及氧化锆球的质量比为1:1.1:4.5;其中a为0.42,b为0.2,c为0.015,d为0.21;

117.(2)150℃烘干步骤(1)所得一次球磨料14h,过80目筛,得到烘干料;

118.(3)以1.6℃/min的升温速率升温至1180℃,预烧步骤(2)所得烘干料7h,随炉冷却至室温,得到预烧料;步骤(3)所述预烧的温度升温至550℃时开始通氧,通氧的氧气的流量为25l/min;

119.(4)以75r/min的转速二次球磨步骤(3)所得预烧料29h,130℃烘干15h,过50目筛,得到二次球磨料;

120.(5)步骤(4)所得二次球磨料依次进行造粒、成型与烧结,得到所述微波铁氧体材料;所述造粒为将二次球磨料与浓度为11wt%的粘结剂pva混合,粘结剂pva的添加量为造粒后总质量的8%;所述成型的成型密度为3.5g/cm3;所述烧结时,升温至910℃时开始通氧,降温至670℃时结束通氧,通氧的氧气的流量为25l/min;

121.所述烧结包括依次进行的第一升温、第二升温、第三升温、保温18h、第一降温与第二降温;所述第一升温为以1.8℃/min的升温速率升温至520℃;所述第二升温为以2.4℃/min的升温速率升温至910℃;所述第三升温为以2.8℃/min的升温速率升温至1360℃;所述第一降温为以2.8℃/min的降温速率降温至580℃;所述第二降温为随炉冷却。

122.实施例10

123.本实施例提供了一种微波铁氧体材料的制备方法,所述制备方法包括如下步骤:

124.(1)按化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的元素比例混合制备原料,对得到的混合料进行转速为40r/min的一次球磨35h,得到中值粒径x50为0.9

‑

1μm的一次球磨料;所述制备原料包括y2o3、caco3、zro2、fe2o3、v2o5、al2o3以及in;一次球磨时制备原料、去离子水以及氧化锆球的质量比为1:0.8:6;其中a为0.42,b为0.2,c为0.015,d为0.21;

125.(2)120℃烘干步骤(1)所得一次球磨料20h,过40目筛,得到烘干料;

126.(3)以1℃/min的升温速率升温至1100℃,预烧步骤(2)所得烘干料10h,随炉冷却至室温,得到预烧料;步骤(3)所述预烧的温度升温至500℃时开始通氧,通氧的氧气的流量为20l/min;

127.(4)以60r/min的转速二次球磨步骤(3)所得预烧料32h,100℃烘干20h,过40目筛,得到二次球磨料;

128.(5)步骤(4)所得二次球磨料依次进行造粒、成型与烧结,得到所述微波铁氧体材料;所述造粒为将二次球磨料与浓度为10wt%的粘结剂pva混合,粘结剂pva的添加量为造粒后总质量的10%;所述成型的成型密度为3.4g/cm3;所述烧结时,升温至880℃时开始通

氧,降温至660℃时结束通氧,通氧的氧气的流量为20l/min;

129.所述烧结包括依次进行的第一升温、第二升温、第三升温、保温30h、第一降温与第二降温;所述第一升温为以1℃/min的升温速率升温至480℃;所述第二升温为以1.5℃/min的升温速率升温至880℃;所述第三升温为以2℃/min的升温速率升温至1300℃;所述第一降温为以2℃/min的降温速率降温至620℃;所述第二降温为随炉冷却。

130.实施例11

131.本实施例提供了一种微波铁氧体材料的制备方法,所述制备方法包括如下步骤:

132.(1)按化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的元素比例混合制备原料,对得到的混合料进行转速为80r/min的一次球磨25h,得到中值粒径x50为0.9

‑

1μm的一次球磨料;所述制备原料包括y2o3、caco3、zro2、fe2o3、v2o5、al2o3以及in;一次球磨时制备原料、去离子水以及氧化锆球的质量比为1:1.2:4;其中a为0.42,b为0.2,c为0.015,d为0.21;

133.(2)160℃烘干步骤(1)所得一次球磨料12h,过100目筛,得到烘干料;

134.(3)以2℃/min的升温速率升温至1200℃,预烧步骤(2)所得烘干料6h,随炉冷却至室温,得到预烧料;步骤(3)所述预烧的温度升温至500℃时开始通氧,通氧的氧气的流量为40l/min;

135.(4)以80r/min的转速二次球磨步骤(3)所得预烧料28h,150℃烘干12h,过80目筛,得到二次球磨料;

136.(5)步骤(4)所得二次球磨料依次进行造粒、成型与烧结,得到所述微波铁氧体材料;所述造粒为将二次球磨料与浓度为10wt%的粘结剂pva混合,粘结剂pva的添加量为造粒后总质量的10%;所述成型的成型密度为3.6g/cm3;所述烧结时,升温至920℃时开始通氧,降温至700℃时结束通氧,通氧的氧气的流量为40l/min;

137.所述烧结包括依次进行的第一升温、第二升温、第三升温、保温15h、第一降温与第二降温;所述第一升温为以2℃/min的升温速率升温至540℃;所述第二升温为以2.5℃/min的升温速率升温至920℃;所述第三升温为以3℃/min的升温速率升温至1400℃;所述第一降温为以3℃/min的降温速率降温至560℃;所述第二降温为随炉冷却。

138.实施例12

139.本实施例提供了一种微波铁氧体材料的制备方法,除了步骤(3)所述预烧温度为1000℃以外,其余均与实施例1相同。

140.实施例13

141.本实施例提供了一种微波铁氧体材料的制备方法,除了步骤(3)所述预烧温度为1300℃以外,其余均与实施例1相同。

142.实施例14

143.本实施例提供了一种微波铁氧体材料的制备方法,除了步骤(3)所述预烧的过程不通氧外,其余均与实施例1相同。

144.实施例15

145.本实施例提供了一种微波铁氧体材料的制备方法,除了步骤(5)所述烧结过程中,第三升温的终点温度为1450℃以外,其余均与实施例1相同。

146.实施例16

147.本实施例提供了一种微波铁氧体材料的制备方法,除了步骤(5)所述烧结过程中,

第三升温的终点温度为1250℃以外,其余均与实施例1相同。

148.实施例17

149.本实施例提供了一种微波铁氧体材料的制备方法,除了步骤(5)所述烧结的过程不通氧外,其余均与实施例1相同。

150.本实施例所得微波铁氧体材料的sem图如图2所示,有图2可知,本实施例所得微波铁氧体材料中的气孔明显增多,使材料性能变差。

151.实施例18

152.本实施例提供了一种微波铁氧体材料的制备方法,除了第一升温、第二升温与第三升温的升温速率均为2℃/min外,其余均与实施例1相同。

153.实施例19

154.本实施例提供了一种微波铁氧体材料的制备方法,除了第一升温的升温速率为2.5℃/min,第二升温的升温速率为2℃/min,第三升温的升温速率为1.5℃/min外,其余均与实施例1相同。

155.实施例20

156.本实施例提供了一种微波铁氧体材料的制备方法,除二次球磨的时间为16h,使二次球磨的中位粒径x50为1.2μm外,其余均与实施例1相同。

157.对比例1

158.本对比例提供了一种微波铁氧体材料的制备方法,除步骤(1)所述化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.25,b为0.2,c为0.015,d为0.21外,其余均与实施例1相同。

159.对比例2

160.本对比例提供了一种微波铁氧体材料的制备方法,除步骤(1)所述化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.65,b为0.2,c为0.015,d为0.21外,其余均与实施例1相同。

161.对比例3

162.本对比例提供了一种微波铁氧体材料的制备方法,除步骤(1)所述化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.42,b为0.06,c为0.015,d为0.21外,其余均与实施例1相同。

163.对比例4

164.本对比例提供了一种微波铁氧体材料的制备方法,除步骤(1)所述化学式y3‑

2a

‑

b

ca

2a+b

v

a

zr

b

in

c

al

d

fe

4.97

‑

a

‑

b

‑

c

‑

d

o

12

中的a为0.42,b为0.42,c为0.015,d为0.21外,其余均与实施例1相同。

165.对比例5

166.本对比例提供了一种微波铁氧体材料的制备方法,除了将步骤(1)所述制备原料中的caco3替换为等摩尔量的zno外,其余均与实施例1相同。

167.对比例6

168.本对比例提供了一种微波铁氧体材料的制备方法,除了将步骤(1)所述制备原料中的caco3替换为等摩尔量的cuo外,其余均与实施例1相同。

169.对比例7

170.本对比例提供了一种微波铁氧体材料的制备方法,除了将步骤(1)所述制备原料中的zro2替换为等摩尔量的sno2外,其余均与实施例1相同。

171.对比例8

172.本对比例提供了一种微波铁氧体材料的制备方法,除了将步骤(1)所述制备原料中的zro2替换为等摩尔量的tio2外,其余均与实施例1相同。

173.对比例9

174.本对比例提供了一种微波铁氧体材料的制备方法,除了将步骤(1)所述制备原料中的in等摩尔量替换为fe外,其余均与实施例1相同。

175.性能条件

176.对实施例1

‑

20以及对比例1

‑

9提供的微波铁氧体材料的密度(ρ)、饱和磁感应强度(4πms)、居里温度(tc)、介电常数(ε)以及铁磁共振线宽(

△

h)进行测试;其中密度的测试方法为排水法;饱和磁感应强度以及居里温度使用振动样品磁强计测量,测量时将待测样品加工为直径2.5mm的圆球;介电常数按照iec60556的标准进行测试,测试频率为10.7ghz,样品尺寸为的圆柱;按照gb/t 9633

‑

88标准测试铁磁共振线宽,测试时将待测样品制备成φ1mm的圆球;测试结果如表1所示。

177.表1

178.[0179][0180]

综上所述,本发明通过对微波铁氧体材料中的元素进行特定设置,使所得微波铁氧体材料应用于5g环形器时,在

‑

55℃至125℃的温度范围,4πms变化不大于100gs,,及材料的

△

h(oe)小于20oe,保证材料基本特性外通过中心导体配套设计使的5g环形器在700mhz

‑

5ghz的频段内的损耗均低于0.5db。

[0181]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1